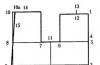

1. वेल्ट

जूते का भार वहन करने वाला भाग, जिसकी सहायता से जूते का ऊपरी भाग तलवे से जुड़ा होता है।

2. कठोर पैर की अंगुली की टोपी

जूते के ऊपरी हिस्से का एक मध्यवर्ती हिस्सा, पैर के अंगूठे वाले हिस्से में, ऊपरी हिस्से और अस्तर के बीच।

पैर के अंगूठे के भाग के आकार को बनाए रखता है और पैरों को बाहरी यांत्रिक प्रभावों से बचाने का भी काम करता है।

3. खलनायिका

जूते के ऊपरी भाग का बाहरी भाग जो पैर की ऊपरी सतह को ढकता है। कपड़ा विवरण के साथ सुदृढ़ किया जा सकता है: इंटरलाइनिंग और साइडवॉल, जो शीर्ष के खिंचाव और किनारों के विरूपण को रोकता है। जूतों के उपयोग के दौरान, बार-बार मोड़ने के कारण वैंप (सामने) गंभीर विकृति का शिकार होता है, और यही कारण है कि यह जूते के ऊपरी हिस्से का एक महत्वपूर्ण हिस्सा है।

4. जूते

जूते के ऊपरी हिस्से के बाहरी हिस्से जो पैर के पिछले हिस्से को ढकते हैं। जूतों में बकल के साथ फीते या बेल्ट होते हैं। जूते के उपयोग के दौरान, टखने के जूते वैंप की तुलना में कम तीव्र यांत्रिक तनाव के अधीन होते हैं।

5. अस्तर

जूते के ऊपरी हिस्से का भीतरी हिस्सा वनस्पति रंगे चमड़े से बना है - यह पैर के सीधे संपर्क में है और विशेष रूप से नरम होना चाहिए, हवा को गुजरने देने में सक्षम होना चाहिए।

पैर के अंगूठे और एड़ी के क्षेत्रों में अस्तर सबसे अधिक तीव्रता से घिसती है।

6. कठोर पीठ

भीतरी एड़ी जूते के ऊपरी हिस्से के दोनों हिस्सों के पीछे के कनेक्शन को मजबूत करने वाला तत्व है। यह पीठ की मुलायम परत (अस्तर) और पीठ (ZNR) के बीच स्थित होता है।

एड़ी के हिस्से की आयामी स्थिरता प्रदान करता है, और पैरों को बाहरी यांत्रिक प्रभावों से बचाने का भी काम करता है और जूते में पैर को ठीक करने में मदद करता है। प्राकृतिक काठी चमड़े, थर्मोप्लास्टिक्स, चमड़े के कार्डबोर्ड, ग्रैनिटोली आदि से निर्मित।

7. एकमात्र

जूते के निचले भाग का वह भाग जो ज़मीन के सीधे संपर्क में होता है। ड्रेस जूतों की मोटाई लगभग 5 मिमी होती है, जबकि टिकाऊ जूतों की मोटाई इससे कहीं अधिक होती है। यह पैर को जमीन के संपर्क से बचाता है, चलने, दौड़ने, कूदने पर यांत्रिक प्रभावों को नरम करता है, जूतों को घिसने, पानी और गंदगी के प्रवेश के साथ-साथ आक्रामक वातावरण के संपर्क से बचाता है। ऊपरी हिस्से के बाहरी विवरण के साथ-साथ, तलवे का डिज़ाइन भी जूते की उपस्थिति को आकार देने में एक भूमिका निभाता है। चलने का पैटर्न (तलवों की चलने वाली परत) जूते के घर्षण-रोधी (पर्ची प्रतिरोध) गुणों को निर्धारित करता है। जूते पहनते समय, तलवे तीव्र प्रभावों के संपर्क में आते हैं - जमीन पर घर्षण, संपीड़न और झुकने के दौरान बार-बार विरूपण, गीला होना और सूखना, तापमान में परिवर्तन। सोल की गुणवत्ता काफी हद तक यह निर्धारित करती है कि कोई जूता कितने समय तक पहना जाएगा।

8. धूप में सुखाना

जूते का एक हिस्सा जो मुख्य इनसोल के आकार से मेल खाता है। जूतों के सौंदर्यपूर्ण, आरामदायक और स्वास्थ्यकर गुणों को बेहतर बनाने का काम करता है। यह विशेष रूप से मुलायम त्वचा की एक परत है जो पैर की निचली सतह के संपर्क में आती है।

9. मुख्य - सेट-इन इनसोल

जूते के निचले हिस्से का वह भाग जो पैर की पूरी सतह के नीचे स्थित होता है जिससे जूते का ऊपरी और निचला भाग जुड़ा होता है। जूते का उपयोग करते समय, इनसोल को बार-बार झुकने और संपीड़न का सामना करना पड़ता है, और इनसोल की अनुपस्थिति में, यह पैर से पसीने और घर्षण के संपर्क में आता है। इनसोल बनाने के लिए उपयोग की जाने वाली सामग्री इन प्रभावों के प्रति प्रतिरोधी होनी चाहिए, पसीने को अच्छी तरह से अवशोषित करना चाहिए, और नाखूनों और धागों को मजबूती से पकड़ना चाहिए। जूतों में, चमड़े के इनसोल का उपयोग किया जाता है (एकल और दो परतों से चिपका हुआ), संयुक्त (चमड़े की एक परत और कृत्रिम इनसोल सामग्री या विशेष कार्डबोर्ड से)।

10. क्षमा

वेल्ट सिलाई की प्रक्रिया के दौरान बनी गुहाओं को भरने का काम करता है। चलते समय, यह तलवे को लचीला और स्थिर बनाता है।

11. गेलेनोक

जूते का एक भाग जो मुख्य इनसोल और सोल के बीच जुड़ा होता है। यह लकड़ी या स्टील (10x1.5 सेमी) से बना एक स्प्रिंग है। एड़ी के मध्य से लेकर इनस्टेप की शुरुआत तक, वेल्ट और इनसोल द्वारा गठित गुहा में रखा जाता है। एक स्थिर समर्थन बनाता है और एड़ी को झुकने से रोकता है।

12. एड़ी

जूते के निचले हिस्से का एक महत्वपूर्ण हिस्सा, जिसे पैर की एड़ी को एक निश्चित ऊंचाई तक उठाने के लिए डिज़ाइन किया गया है।

13. आघात

धूप में सुखाना में कीलों से लगाई गई चमड़े की एक पट्टी वेल्ट की निरंतरता है और तलवे और एड़ी के लिए आधार बनाती है। सिले हुए वेल्ट वाले जूतों के लिए, किनारे को लकड़ी के पिन से जोड़ा जाता है; अन्य मामलों में, इसे नीचे की ओर लगाया जाता है।

14. जुर्राब

जूते के ऊपरी हिस्से का बाहरी भाग जो पैर की उंगलियों के पिछले हिस्से को ढकता है। जूते पहनने की प्रक्रिया में, पैर का अंगूठा सबसे बड़े यांत्रिक और भौतिक-यांत्रिक प्रभावों के अधीन होता है, जिसके परिणामस्वरूप उस पर खरोंच, गंदगी आदि बनी रहती है।

15. बूट

जूते के ऊपरी भाग का बाहरी भाग जो निचले पैर को, कभी-कभी उसके कुछ भाग को या जाँघ को ढकता है।

16. जीभ

जूते या निचले जूते के शीर्ष का बाहरी हिस्सा, टखने के जूते के सामने के हिस्से के नीचे स्थित होता है, जो पैर को ब्लॉकों और लेस के दबाव से होने वाली क्षति से बचाता है।

जूते किससे बने होते हैं?

किसी भी जूते की मुख्य विशेषताओं में से एक वह सामग्री है जिससे इसे बनाया जाता है। यह जूते की सामग्री है जो इसकी सौंदर्य उपस्थिति और सेवा जीवन दोनों सुनिश्चित करती है।

इसके अलावा, प्रत्येक सामग्री को विशेष देखभाल की आवश्यकता होती है, और सामग्री को ध्यान में रखे बिना पारंपरिक सफाई विधियों का उपयोग करने से जूतों को अपूरणीय क्षति हो सकती है।

यदि आप जूतों के लिए सबसे आम सामग्रियों का नाम पूछें, तो अधिकांश को केवल 5-6 नाम ही याद रहेंगे। वास्तव में, इन सामग्रियों की संख्या बहुत अधिक है, हालांकि यह ध्यान दिया जाना चाहिए कि सभी सामग्रियों का उपयोग अब रोजमर्रा के जूते बनाने के लिए नहीं किया जाता है, और उनमें से कुछ का उपयोग बढ़ी हुई ताकत और वॉटरप्रूफिंग विशेषताओं के साथ विशेष जूते बनाने के लिए किया जाता है।

जूतों के लिए प्राकृतिक सामग्री कपड़ा, साबर और असली चमड़ा हैं: नुबक, क्रैक, टैन्ड चमड़ा और अन्य। चमड़े जैसी सामग्री प्राचीन काल में ज्ञात थी, जब इसका उपयोग जूते और कपड़े बनाने के लिए भी किया जाता था। अपनी विशेषताओं के कारण, चमड़े को जूतों के लिए एक विशिष्ट सामग्री माना जाता है, और असली चमड़े के जूते हमेशा सबसे महंगे रहे हैं। अधिक बड़े पैमाने पर उत्पादित और किफायती जूते बनाने के लिए, कृत्रिम चमड़े सहित कृत्रिम सामग्रियों का उपयोग किया जाता है।

सबसे व्यावहारिक क्रोम-टैन्ड चमड़ा है, जो नमी को अवशोषित नहीं करता है और ख़राब नहीं होता है। दरार और नुबक से बने जूते भी ठंड और नमी के प्रति संवेदनशील नहीं होते हैं, लेकिन इन सामग्रियों की सतह काफी कम समय में एक अनैच्छिक चमक प्राप्त कर लेती है। कपड़े से बने जूते सस्ते, बहुत हल्के और आरामदायक होते हैं, लेकिन उनका मुख्य नुकसान उनकी नाजुकता है, और धोने या साफ करने के बाद ऐसे जूते अक्सर अपने रंग की चमक खो देते हैं।

आधुनिक जूतों के लिए सबसे आम सामग्रियों में से एक साबर है - नरम चमड़ा जिसमें मखमली उपस्थिति होती है और सामने की तरफ मोटी छोटी ढेर के साथ एक टिकाऊ कपड़ा होता है। अपनी विशेषताओं के संदर्भ में, साबर कॉरडरॉय के समान है, लेकिन, इस सामग्री के विपरीत, यह सघन और भारी है। वे ऊनी सतह के साथ कृत्रिम साबर का भी उत्पादन करते हैं, जो चमड़े का विकल्प है।

विशेष जूतों (उदाहरण के लिए, सैन्य जूते) के लिए, "एविजेंट" के समान कपड़े का उपयोग किया जाता है, और "गोर्टेक्स" झिल्ली जूतों को पूर्ण जलरोधी प्रदान करती है। गहन उपयोग वाले जूतों के लिए, कॉर्डुरा का भी उपयोग किया जाता है - एक टिकाऊ और साथ ही हल्की सामग्री जो क्षति के लिए प्रतिरोधी है।

जूता उत्पादन में जानवरों के चमड़े (गाय या सुअर) का सबसे अधिक उपयोग किया जाता है। कपड़ा फाइबर, जैसे कपास, और मानव निर्मित फाइबर और चमड़ा, जिनमें प्राकृतिक फाइबर के समान गुण होते हैं, का भी उपयोग किया जाता है। जूते बनाने के लिए रबर और कॉउटचौक जैसी सामग्रियों का उपयोग किया जाता है जो पैरों को बारिश और नमी से बचाते हैं।

आजकल, कई कृत्रिम लोचदार सामग्रियां ज्ञात हैं जिनमें प्राकृतिक कपड़ा फाइबर और जानवरों की त्वचा के समान गुण होते हैं।

घर किस सामग्री से बनाये जाते हैं?

मकान विभिन्न प्रकार की सामग्रियों से बनाए जा सकते हैं। किसे चुनना है यह निवास स्थान, जलवायु, आदतों और बिल्डरों के लिए उपलब्ध धन पर निर्भर करता है।

सबसे अधिक उपयोग की जाने वाली सामग्रियां पत्थर या ईंट, सीमेंट, लोहा, लकड़ी, चीनी मिट्टी की चीज़ें, कांच और पेट्रोलियम से बनी कुछ सामग्रियां हैं, जिनका उपयोग इन्सुलेशन सामग्री के रूप में किया जाता है।

साबुन क्या है?

यह एक क्षारीय उत्पाद: कास्टिक सोडा या पोटेशियम कार्बोनेट के साथ वनस्पति तेल या पशु वसा से बना एक द्रव्यमान है।

साबुन पानी में घुल जाता है और इसका उपयोग गंदगी और ग्रीस हटाने के लिए किया जाता है।

साबुन का आविष्कार कई शताब्दियों पहले हुआ था, और इसका उत्पादन प्राचीन मिस्र और पूर्व की प्राचीन सभ्यताओं में पहले से ही ज्ञात था।

रसोई में कौन सी सामग्री का उपयोग किया जाता है?

रसोई में उपयोग की जाने वाली वस्तुएँ विभिन्न प्रकार की सामग्रियों से बनाई जाती हैं, जैसे स्टील, लोहा या एल्यूमीनियम जैसी धातुएँ। घरेलू विद्युत उपकरणों की मोटरें और संपर्क धातु से बने होते हैं: रेफ्रिजरेटर या फ्रीजर, वाशिंग मशीन, माइक्रोवेव ओवन, स्टोव, आदि। प्लास्टिक का उपयोग आमतौर पर मोटर बनाने के लिए किया जाता है और इसमें विभिन्न विद्युत भागों को रखा जाता है; रबर का उपयोग नालियों के लिए भागों की सील और जोड़ बनाने के लिए किया जाता है, और दरवाजों और खिड़कियों में कांच डाला जाता है।

कांच किससे बना होता है?

कांच मनुष्य द्वारा सबसे अधिक उपयोग किया जाने वाला पदार्थ है। यह मजबूत और भारी होता है और इसे काटना मुश्किल होता है, हालांकि यह भंगुर होने के कारण इसे तोड़ना आसान होता है, लेकिन इसके उपयोग के लिए सबसे महत्वपूर्ण बात यह है कि कांच पारदर्शी होता है।

वर्तमान में कांच रेत, कैल्शियम कार्बोनेट और चूना पत्थर से बनाया जाता है।

कांच का उत्पादन करते समय, सभी सामग्रियों को मिश्रित किया जाता है और 1400-1500 डिग्री सेल्सियस के तापमान पर भट्ठी में रखा जाता है। इस मामले में, मिश्रण पिघल जाता है, यानी लगभग तरल द्रव्यमान में बदल जाता है, और ठंडा होने के बाद, परिणाम कांच होता है .

उत्पादों को कैसे संग्रहित किया जाता है?

|

|---|

हम मुख्यतः प्राकृतिक उत्पाद खाते हैं। उनमें से कई बहुत जल्दी खराब हो जाते हैं, क्योंकि बैक्टीरिया, प्रकाश और हवा का उन पर हानिकारक प्रभाव पड़ता है।

आजकल, अधिकांश भोजन वैक्यूम पैक किया जाता है, जिससे खराब होने से बचाने के लिए हवा हटा दी जाती है। अन्य उत्पादों को प्लास्टिक रैप या बैग द्वारा संरक्षित किया जाता है जो उन्हें संरक्षित करता है। मांस, मछली और फल जैसे ताजे खाद्य पदार्थों का सेवन एक से दो दिनों के भीतर कर लेना चाहिए।

भोजन को संरक्षित करने के अन्य तरीके भी हैं, जैसे सुखाना और नमकीन बनाना। सुखाते समय, उत्पादों को धूप के संपर्क में रखा जाता है या कई हफ्तों तक सूखी जगह पर रखा जाता है। साथ ही उनमें मौजूद तरल वाष्पित हो जाता है और खाना लंबे समय तक खराब नहीं होता है। नमकीन बनाना (नमकीन बनाना) उत्पादों को बैक्टीरिया के विकास से बचाने के लिए नमक के उपयोग पर आधारित है। रेफ्रिजरेटर भोजन को कई दिनों तक ताज़ा रखने में भी मदद करता है। जमे हुए खाद्य पदार्थों का प्रतिदिन अधिक से अधिक सेवन किया जा रहा है क्योंकि इन्हें कई महीनों तक संग्रहीत किया जा सकता है। मुरब्बे और कन्फ़िचर बनाने जैसी संरक्षण विधियाँ भी बहुत व्यावहारिक हैं।

ऊपर ▲ — पाठक समीक्षाएँ (1) — एक समीक्षा लिखें ▼ - प्रिंट संस्करण

| नस्तास्या | 4 मई 2011, 07:16:09 |

चमड़े के जूतेउत्पादन की मात्रा के संदर्भ में, निर्मित फुटवियर उत्पादों में इसकी हिस्सेदारी सबसे बड़ी है। विभिन्न मानदंडों के अनुसार इसकी सीमा बहुत विविध है: उद्देश्य, लिंग और उपभोक्ता की उम्र, पहनने का मौसम, प्रकार, डिज़ाइन इत्यादि। फुटवियर की प्रदर्शन विशेषताओं में सुधार करने और बाजार की बढ़ती जरूरतों को पूरा करने के लिए, फुटवियर उद्योग के कच्चे माल, सामग्री और तकनीकी आधार में लगातार सुधार किया जा रहा है।

20वीं सदी के आखिरी दशकों में. तेल शोधन उद्योग के तेजी से विकास और सिंथेटिक प्लास्टिक के उत्पादन के कारण, जूते के लिए सामग्री की श्रृंखला में काफी विस्तार हुआ है। जूते और चमड़े की सामग्री के उत्पादन के स्वचालन में उल्लेखनीय वृद्धि हुई है, मशीन पार्क को अद्यतन किया गया है, जिससे उच्च स्तर की तकनीकी विशेषताओं और उपभोक्ता गुणों के साथ सामग्री और उत्पाद प्राप्त करना संभव हो गया है।

जूतों के निचले हिस्से के लिए कृत्रिम सामग्री व्यापक हो गई है, जो अपने उपभोक्ता गुणों - घर्षण प्रतिरोध, जल प्रतिरोध, सौंदर्य गुणों में न केवल प्राकृतिक चमड़े से नीच हैं, बल्कि कई मामलों में इससे बेहतर हैं।

नरम कृत्रिम और सिंथेटिक चमड़े के उत्पादन में उल्लेखनीय परिणाम प्राप्त हुए हैं जो दिखने और प्रदर्शन संकेतक - कोमलता, लोच, पहनने के प्रतिरोध दोनों में प्राकृतिक चमड़े की अच्छी तरह से नकल करते हैं। संयुक्त पॉलीयुरेथेन कोटिंग का उपयोग करके बुने हुए और बुने हुए आधारों पर नई ट्रिपल सामग्री* बनाई गई है।

आधुनिक जूता उत्पादन को व्यवस्थित करने के लिए विभिन्न प्रकृति और उद्देश्यों की सामग्रियों की आवश्यकता होती है। इनमें दो वर्ग हैं- मुख्य और सहायक।

आधारभूत सामग्रीजूते के ऊपरी और निचले हिस्से के बाहरी, आंतरिक और मध्यवर्ती भागों के निर्माण के लिए उपयोग किया जाता है। ऊपरी सामग्रियों में प्राकृतिक, कृत्रिम और सिंथेटिक मुलायम चमड़ा, कपड़ा सामग्री (कपड़े, बुने हुए कपड़े, गैर-बुना सामग्री, फेल्ट), प्राकृतिक और कृत्रिम फर शामिल हैं। जूते के निचले हिस्से के लिए सामग्री प्राकृतिक कठोर चमड़ा, रबर, रबर, प्लास्टिक, कार्डबोर्ड और लकड़ी हैं।

सहायक समानभागों को जोड़ने, जूतों की फिनिशिंग और सजावट के लिए डिज़ाइन किया गया। बन्धन सामग्री में धागे, नाखून, पेंच, पिन और चिपकने वाले पदार्थ शामिल हैं। फिनिशिंग सामग्री में पेंट, फिनिशिंग और पॉलिशिंग सामग्री, कपड़ा और हेबर्डशरी उत्पाद (डोरियाँ, रिबन, ब्रैड), जूते की फिटिंग (बकल, बटन, ब्लॉक, हुक, फास्टनरों, होलनीटेंस, आईलेट्स, बटन, आदि) शामिल हैं।

जाहिर है, चमड़े के जूते के उत्पादन में उपयोग की जाने वाली सभी सामग्रियों में से सबसे महत्वपूर्ण प्राकृतिक चमड़ा, साथ ही कृत्रिम और सिंथेटिक सामग्री हैं। आइए इन सामग्रियों के उत्पादन, किस्मों, संरचना और उद्देश्य की विशेषताओं पर विचार करें।

असली लेदरचमड़े के जूते के उत्पादन के लिए सबसे महत्वपूर्ण सामग्री है, क्योंकि यह आपको सर्वोत्तम उपभोक्ता गुणों वाले जूते प्राप्त करने की अनुमति देता है: सुंदर उपस्थिति, हल्के वजन, उच्च वाष्प और वायु पारगम्यता।

चमड़े के उत्पादन के लिए मुख्य कच्चा माल स्तनधारियों की अपेक्षाकृत बड़ी (0.2 वर्ग मीटर से अधिक) खाल है, मुख्य रूप से घरेलू जानवर (मवेशी, भेड़, बकरी, सूअर, घोड़े, आदि) और कम अक्सर जंगली जानवर (एल्क,

हिरण, जंगली सूअर, आदि) - समुद्री जानवरों (वालरस, सील, डॉल्फ़िन, व्हेल, आदि) की खाल का उपयोग कम मात्रा में किया जाता है। मछली (कॉड, कैटफ़िश, शार्क, आदि), सरीसृप (सांप, छिपकली, मगरमच्छ) और पक्षी (शुतुरमुर्ग, आदि)।

युग्मित अवस्था में जानवर के प्रकार और त्वचा के वजन के आधार पर, कच्ची खाल को छोटे, बड़े और सूअर के मांस में विभाजित किया जाता है।

को छोटे चमड़े के कच्चे मालमवेशियों के बछड़ों की खाल (त्वचा, गाय के बछड़े, बहिर्गमन), बछेड़े (बच्चा, अंकन), भेड़, बकरी (घरेलू और जंगली), ऊंट और हिरण के बछड़े (हिरण का बच्चा)।

को बड़े चमड़े के कच्चे मालवयस्क जानवरों की खाल शामिल करें: मवेशी (आधे चमड़े वाले, गोबी, गाय, बैल, बैल), भैंस, गधे, खच्चर, घोड़े, ऊंट और एल्क।

सूअर की खालघरेलू और जंगली जानवरों को क्षेत्रफल के अनुसार छोटे (30-70 डीएम2), मध्यम (71-120 डीएम2) और बड़े (120 डीएम2 से अधिक) में विभाजित किया गया है।

त्वचाकिसी जानवर के शव से हटाया गया बाहरी आवरण (ताजा त्वचा) और क्षय से संरक्षित (संरक्षित त्वचा) कहा जाता है। किसी जानवर की त्वचा में बाल और त्वचा के ऊतक होते हैं।

बाल (या कोट) पतले पतले और मोटे गार्ड या ब्रिस्टली बालों से बनते हैं, जिनमें एक शाफ्ट और जड़ होती है।

त्वचा के ऊतक तीन परतों से बनते हैं: बाहरी (एपिडर्मिस), मध्य (डर्मिस) और आंतरिक (चमड़े के नीचे की वसा) (चित्र 8.12)।

एपिडर्मिस,या पेरीओक्यूटेनियस (जीआर से) एपि- ऊपर, त्वचा- त्वचा) त्वचा के ऊतकों की सतही, सबसे पतली परत है, जो उम्र बढ़ने की अलग-अलग डिग्री और संश्लेषण उत्पादों (केराटोनिक प्रोटीन, लिपिड और लिपोप्रोटीन) के संचय की उपकला कोशिकाओं की कई परतों से बनती है।

बालों और एपिडर्मिस को हटाने के बाद, भूरे चमड़े में सामने की सतह का एक निश्चित प्राकृतिक पैटर्न होता है, जो इस प्रकार के कच्चे माल की विशेषता है, जिसे मेरि कहा जाता है। मेरिया उस कच्चे माल को पहचानने में एक वस्तु चिन्ह के रूप में कार्य करता है जिससे चमड़ा बनाया जाता है।

डर्मिस(त्वचा ही) - त्वचा के ऊतकों की मुख्य, सबसे मोटी और सबसे टिकाऊ परत। इसमें प्रोटीन कोलेजन और इलास्टिन से फाइबर के नेटवर्क और इन रेशेदार प्रोटीन की संक्रमणकालीन संरचनाएं (संरचनाएं) शामिल हैं।

फाइबर और बंडलों की मोटाई, दृढ़ता, उनकी बुनाई की जटिलता, पैकिंग घनत्व और झुकाव का कोण चमड़े के ऐसे भौतिक और यांत्रिक गुणों को ताकत, घनत्व, विस्तारशीलता, लोच, पहनने के प्रतिरोध के रूप में निर्धारित करते हैं। इसके अलावा, डर्मिस के रेशेदार जाल की प्राकृतिक संरचना भाप, पानी और वायु पारगम्यता, नमी क्षमता, नमी हस्तांतरण और रट के अन्य स्वच्छ गुणों को महत्वपूर्ण रूप से प्रभावित करती है। डर्मिस में कोलेजन फाइबर बंडलों के जाल का कोण और घनत्व जानवर के प्रकार और उम्र के साथ-साथ त्वचा के स्थलाकृतिक क्षेत्र के आधार पर भिन्न होता है।

चमड़े के नीचे की वसा परत सीधे डर्मिस के नीचे स्थित होती है और एक ऊतक है जिसमें कोलेजन और इलास्टिन फाइबर की कोशिकाओं में व्यवस्थित वसा कोशिकाएं होती हैं। इसमें रक्त और लसीका वाहिकाओं और मांसपेशी कोशिकाओं का एक नेटवर्क होता है। वसा जमा की मात्रा जानवरों के प्रकार और नस्ल, वध के समय और अन्य कारकों पर निर्भर करती है।

एक सामान्य संरचना होने के कारण, खाल की सूक्ष्म संरचना में अंतर होता है जो प्रत्येक प्रकार के जानवरों की विशेषता होती है, जो कच्चे माल और परिणामी चमड़े के गुणों, गुणवत्ता और इच्छित उपयोग को निर्धारित करती है। इसके अलावा, एक ही त्वचा में? विभिन्न स्थलाकृतिक क्षेत्रों में त्वचा की संरचना भिन्न होती है।

स्थलाकृतिकत्वचा के अनुरूप क्षेत्र कहलाते हैं< ющие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическимй свойствами. Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на детали

जूते त्वचा क्षेत्र के स्थान के आधार पर, इसकी मोटाई, घनत्व, यांत्रिक शक्ति, विस्तारशीलता और संरचनात्मक तत्वों का स्थान बदल जाता है।

टैनिंग प्रक्रिया के दौरान, खाल को चमड़े में बदल दिया जाता है, अर्थात। जूते और अन्य उत्पाद बनाने के लिए उपयुक्त सामग्री।

चमड़ात्वचा की डर्मिस का प्रतिनिधित्व करता है, जिसने रेशेदार संरचना को बरकरार रखा है, लेकिन टैनिंग एजेंटों और परिष्करण प्रक्रियाओं के प्रभाव में इसके भौतिक और रासायनिक गुणों को बदल दिया है।

चमड़े का उत्पादन चमड़े के कारखानों में किया जाता है और प्रकार, संरक्षण विधि, वजन या क्षेत्र, मोटाई या घनत्व, ग्रेड, साथ ही उत्पत्ति के क्षेत्र या पशुधन की नस्ल के आधार पर खाल के चयन से शुरू होता है। तकनीकी संचालन के सही कार्यान्वयन और गुणों में सजातीय चमड़े की सामग्री प्राप्त करने के लिए यह आवश्यक है।

चमड़े के गुणों के निर्माण में उनके उद्देश्य और भूमिका के अनुसार, टैनिंग उत्पादन की सभी प्रक्रियाओं और संचालन को निम्नलिखित मुख्य समूहों में विभाजित किया गया है: प्रारंभिक, टैनिंग, पोस्ट-टैनिंग और परिष्करण।

उद्देश्य प्रारंभिक प्रक्रियाएं और संचालनत्वचा से डर्मिस को निकालना और उसकी संरचना को टैनिंग के लिए उपयुक्त स्थिति में लाना है। रट में टैनिंग पदार्थों का समान वितरण और निर्दिष्ट गुणों के साथ तैयार अर्ध-तैयार उत्पाद प्राप्त करने की संभावना टैनिंग के लिए खाल की सही तैयारी पर निर्भर करती है। जिन खालों की तैयारी प्रक्रिया पूरी हो चुकी होती है उन्हें नंगी कहा जाता है।

मुख्य प्रारंभिक प्रक्रियाओं में शामिल हैं: भिगोना, चूना लगाना और बालों को हटाना, डीशिंग करना, नरम करना (मुलायम चमड़े के उत्पादन के लिए), अचार बनाना (खनिज लवणों के साथ टैनिंग के लिए तैयार करना) या नमकीन बनाना, कम करना। सूचीबद्ध प्रक्रियाएँ यांत्रिक संचालन के साथ वैकल्पिक होती हैं: मांस काटना, ऊन काटना, सामने की ओर की सफाई करना, मोटाई के साथ काटना (दोगुना करना), स्थलाकृतिक क्षेत्रों में काटना।

कच्ची खाल के प्रकार, उसे संरक्षित करने की विधि और उत्पादित चमड़े के प्रकार के आधार पर तैयारी संबंधी कार्य अलग-अलग तरीके से किए जाते हैं।

टैनिंग- त्वचीय कोलेजन प्रोटीन के कार्यात्मक समूहों के साथ टैनिंग पदार्थों की रासायनिक और सोखना बातचीत के परिणामस्वरूप त्वचा को चमड़े में परिवर्तित करने की प्रक्रिया।

टैनिंग चमड़ा उत्पादन की मुख्य प्रक्रिया है। टैनिंग के परिणामस्वरूप, चमड़ा वजन और मोटाई में बढ़ जाता है, छिद्रपूर्ण हो जाता है, लचीलापन और लोच प्राप्त कर लेता है।

अतिथि, गर्म पानी, रसायन, बैक्टीरिया और एंजाइमों के प्रति अधिक प्रतिरोध।

टैनिंग प्रक्रिया में दो चरण होते हैं - भौतिक और रासायनिक। पहले चरण (भौतिक) में, सोखने के प्रभाव में टैनिंग पदार्थ, त्वचा की रेशेदार संरचना की मोटाई में प्रवेश करते हैं, तंतुओं की सतह पर जमा होते हैं और उनके बीच के अंतराल को भरते हैं। दूसरे चरण (रासायनिक) में, कोलेजन टैनिंग पदार्थों के साथ परस्पर क्रिया करता है, जिससे मजबूत यौगिक बनते हैं, जिसके परिणामस्वरूप डर्मिस के भौतिक-रासायनिक गुण अपरिवर्तनीय रूप से बदल जाते हैं और यह त्वचा में बदल जाता है।

कई अकार्बनिक (खनिज) और कार्बनिक यौगिकों में टैनिंग प्रभाव होता है। कुछ टैनिंग एजेंटों और उनके संयोजनों का उपयोग टैनिंग विधि का नाम निर्धारित करता है।

को अकार्बनिक टैनिंग एजेंटइसमें क्रोमियम, एल्यूमीनियम, टाइटेनियम, ज़िरकोनियम, सिलिकॉन और मोलिब्डेनम के कुछ यौगिक शामिल हैं, जो पानी में एसिड आयनों और प्रोटीन कार्यात्मक समूहों के साथ स्थिर परिसरों का निर्माण करते हैं।

जैसा जैविक टैनिंग एजेंटवनस्पति टैनिंग एजेंट (टैनिन), सिंथेटिक टैनिंग एजेंट (सिंटेन), अत्यधिक असंतृप्त वसा और एल्डिहाइड का उपयोग किया जाता है। टैनिंग विधियाँ जिनमें इन पदार्थों का उपयोग किया जाता है, क्रमशः वनस्पति (टैनिन), सिन्टन, वसा और एल्डिहाइड कहलाती हैं।

उद्योग में सभी टैनिंग एजेंटों का महत्व एक समान नहीं है। मुलायम चमड़े के उत्पादन के लिए त्रिसंयोजक क्रोमियम के बुनियादी लवणों का सबसे अधिक व्यापक रूप से उपयोग किया जाता है, साथ ही कठोर आयोडीन-इनसोल और युफ़्ट चमड़े के उत्पादन के लिए सिंटान के साथ मिश्रित प्लांट टैनिन का उपयोग किया जाता है। अन्य टैनिंग एजेंटों का उपयोग केवल विशेष प्रयोजनों के लिए चमड़े के उत्पादन के लिए किया जाता है।

टैनिंग और फिनिशिंग के बाद की प्रक्रियाएँ और संचालनत्वचा को आवश्यक भौतिक और यांत्रिक गुण और उचित रूप देने के उद्देश्य से किया जाता है। इन परिचालनों के बाद, जूते के ऊपरी चमड़े में कोमलता, लचीलापन, लोच, एक सुंदर उपस्थिति प्राप्त होती है, और उनका जल प्रतिरोध बढ़ जाता है। जूतों के निचले भाग के लिए चमड़ा घनत्व, कठोरता और जल प्रतिरोध बढ़ाता है।

टैनिंग और परिष्करण प्रक्रियाओं और संचालन के बाद की संरचना और अनुक्रम समान नहीं हैं और उत्पादित चमड़े के प्रकार और उसके उद्देश्य पर निर्भर करते हैं।

चमड़ा उत्पादन की मुख्य पोस्ट-टैनिंग और फिनिशिंग प्रक्रियाओं में धुलाई और न्यूट्रलाइज़िंग, रंगाई, वसायुक्त शराब बनाना और भरना, सुखाना, शीर्ष रंगाई शामिल है।

टियोन (समापन)। सूचीबद्ध प्रक्रियाएँ यांत्रिक संचालन के साथ वैकल्पिक होती हैं: योजना बनाना, बिछाना, भारी करना, पीसना, पॉलिश करना, दबाना, रोल करना आदि। कुछ प्रक्रियाएँ और संचालन, उदाहरण के लिए बिछाने, सुखाना, भारी करना, पीसना, फिनिशिंग दो या दो से अधिक बार किए जाते हैं, अन्य के साथ बारी-बारी से परिचालन.

एक बार जब टैनिंग प्रक्रिया पूरी हो जाती है, तो तैयार चमड़े को मापने वाली मशीन में डाल दिया जाता है। आधुनिक कारें विशेष फोटोइलेक्ट्रिक सेंसर से लैस हैं जो विद्युत सिग्नल का उपयोग करके संचालित होती हैं। इन संकेतों को गिनती और योग उपकरणों में संसाधित किया जाता है और डेसीमीटर में त्वचा के क्षेत्र को चिह्नित करने वाले संख्यात्मक अभिव्यक्तियों में परिवर्तित किया जाता है।

कृत्रिम और सिंथेटिक जूता सामग्री।वर्तमान में, केवल असली चमड़े से बने जूते व्यावहारिक रूप से उपलब्ध नहीं हैं। रासायनिक विज्ञान और प्रौद्योगिकी के विकास ने कृत्रिम और सिंथेटिक जूता सामग्री की एक विस्तृत श्रृंखला बनाना संभव बना दिया है जो प्राकृतिक चमड़े की जगह ले सकती है। लगभग 90-95% जूतों के तलवे और एड़ियाँ रबर, पॉलीयुरेथेन और अन्य पॉलिमर सामग्री से बने होते हैं। 75% से अधिक जूते मध्यवर्ती और आंतरिक भागों के लिए कठोर कृत्रिम सामग्रियों का उपयोग करके बनाए जाते हैं, और एक निश्चित भाग - नरम कृत्रिम और सिंथेटिक चमड़े के ऊपरी हिस्से के साथ।

इन उद्देश्यों के लिए पॉलिमर सामग्री का उपयोग न केवल प्राकृतिक चमड़े की जगह लेता है, बल्कि कुछ मामलों में जूते की गुणवत्ता में सुधार भी लाता है। इस प्रकार, असली चमड़े से बने तलवों में उच्च जल प्रतिरोध और अपर्याप्त पहनने का प्रतिरोध होता है। इसके बजाय उपयोग किए जाने वाले पॉलिमर तलवों में ये नुकसान नहीं होते हैं, इसके अलावा, वे कई गुना हल्के और सस्ते हो सकते हैं;

जूता उत्पादन में कृत्रिम सामग्रियों की शुरूआत से विनिर्माण उत्पादों के नए, अधिक उन्नत तरीकों को विकसित करना संभव हो जाता है। उदाहरण के लिए, पारंपरिक बन्धन विधियों (कील लगाना, छेदना आदि) के बजाय, रासायनिक विधियों (चिपकने वाला, ढलाई) का अब व्यापक रूप से उपयोग किया जाता है।

अपनी कम लागत के साथ-साथ, कृत्रिम चमड़ा प्राकृतिक चमड़े की तुलना में तकनीकी रूप से अधिक उन्नत है, क्योंकि इसमें पूरे क्षेत्र में एक समान मोटाई और समान गुण होते हैं, जो उन्हें बहु-परत परतों में काटने की अनुमति देता है। जूते के निचले हिस्से के लिए कृत्रिम सामग्री घर्षण-प्रतिरोधी और पानी-प्रतिरोधी होती है, और जूते के शीर्ष के लिए कृत्रिम चमड़े के बहुलक कोटिंग्स की बढ़ी हुई लोच हमें उच्च गुणवत्ता वाले काम के साथ भागों को वेल्ड, एम्बॉस और मोल्ड करने की अनुमति देती है। अलावा,

कृत्रिम सामग्रियों के महत्वपूर्ण लाभ हैं: व्यापक सीमाओं के भीतर गुणों को अलग-अलग करने की क्षमता; इकाइयों और भागों (एड़ी, तलवे, आदि) के रूप में कृत्रिम सामग्री के उत्पादन की संभावना; उन्हें विशिष्ट गुण देने की संभावना जो प्राकृतिक चमड़े में नहीं होती; उच्च उत्पादन क्षमता.

हालाँकि, कुछ प्रकार के कृत्रिम चमड़े ने बार-बार झुकने (विशेषकर कम तापमान पर) के प्रति प्रतिरोध कम कर दिया है। लगभग सभी कृत्रिम चमड़े में प्राकृतिक चमड़े की तुलना में कम स्वच्छ गुण (अपर्याप्त वायु और वाष्प पारगम्यता), अपर्याप्त मोल्डेबिलिटी और आयामी स्थिरता होती है।

उनके उद्देश्य के अनुसार, जूते के ऊपर और नीचे के लिए कृत्रिम और सिंथेटिक सामग्री के बीच अंतर किया जाता है।

जूते के ऊपरी हिस्से के लिए कृत्रिम और सिंथेटिक सामग्री में जूते के ऊपरी हिस्से और अस्तर के लिए कृत्रिम और सिंथेटिक मुलायम चमड़े और जूते की सख्त एड़ी और पंजों के लिए कृत्रिम सामग्री शामिल हैं।

कृत्रिम मुलायम चमड़ाऐसी सामग्रियां* हैं जो रेशेदार आधारों को संसेचित करके और पॉलिमर रचनाओं की शीर्ष कोटिंग लगाकर प्राप्त की जाती हैं। कृत्रिम मुलायम चमड़े का नाम कोटिंग के प्रकार, आधार के प्रकार, उद्देश्य और सामग्री की व्यक्तिगत विशेषताओं को दर्शाता है।

सिंथेटिक मुलायम चमड़ावे सामग्रियां हैं जिनके आधार पॉलीयुरेथेन की छिद्रपूर्ण संरचना के संश्लेषण के दौरान संसेचित और लेपित होते हैं।

जूतों के ऊपरी हिस्से के लिए कृत्रिम और सिंथेटिक चमड़े को दिखने और गुणों में प्राकृतिक चमड़े की नकल करनी चाहिए। वे विभिन्न प्रकार के आधार प्रकारों और प्रकार के संसेचन और कोटिंग्स में बनाए जाते हैं।

कृत्रिम और सिंथेटिक अस्तर वाले चमड़े में उच्च वाष्प पारगम्यता, हीड्रोस्कोपिसिटी, पसीना प्रतिरोध, साथ ही उच्च घर्षण प्रतिरोध और कम कठोरता होनी चाहिए।

जूते की कठोर एड़ी और पंजों के लिए कृत्रिम सामग्री में कठोरता और लोच, एड़ी या पैर के अंगूठे के हिस्से का आकार लेने की क्षमता और नमी और घर्षण के प्रति प्रतिरोध होना चाहिए।

जूतों के निचले हिस्से के लिए कृत्रिम और सिंथेटिक सामग्री में रबर, प्लास्टिक, थर्मोप्लास्टिक इलास्टोमर्स और जूता कार्डबोर्ड शामिल हैं।

रबड़जूता उत्पादन में एक काफी सामान्य सामग्री है। यह एक विस्तृत वर्गीकरण में निर्मित होता है

संरचना, संरचना, उद्देश्य, मोटाई, रंग आदि में भिन्न। संरचना के आधार पर, रबर को गैर-छिद्रपूर्ण और छिद्रपूर्ण के बीच प्रतिष्ठित किया जाता है। अपने उद्देश्य के अनुसार, रबर को सोल रबर, हील रबर, हील रबर आदि में विभाजित किया जाता है। रंग के आधार पर, रबर को काले और रंगीन के बीच प्रतिष्ठित किया जाता है।

प्लास्टिकजूता उत्पादन में व्यापक रूप से उपयोग किया जाता है। उनके पास प्रदर्शन गुणों का एक सेट है जो उन्हें अन्य सामग्रियों के बीच प्रतिस्पर्धी बनाता है और फुटवियर उद्योग में उपयोग की काफी संभावनाएं हैं। निचले भागों के निर्माण के लिए, पॉलीमराइज़ेशन रेजिन (पॉलीविनाइल क्लोराइड, पॉलीइथाइलीन, पॉलीप्रोपाइलीन, आदि) और पॉलीकंडेंसेशन रेजिन (पॉलीयुरेथेन, पॉलीमाइड्स, आदि) दोनों के आधार पर प्लास्टिक का उपयोग किया जाता है।

थर्माप्लास्टिक इलास्टोमर्स(टीईपी) सिंथेटिक सोल सामग्रियों के एक विशेष समूह का गठन करता है जिसमें रबर की लोच को एक बहुलक की थर्मोप्लास्टिकिटी के साथ जोड़ा जाता है।

इसकी उच्च लोच, ताकत, कठोरता, घर्षण और आंसू प्रतिरोध के साथ-साथ अच्छी संरचना के कारण, टीपीआर का उपयोग जूतों के निचले भाग के लिए एक सामग्री के रूप में तेजी से किया जा रहा है। टीपीई का लाभ उनके बार-बार प्रसंस्करण की संभावना भी है, अर्थात। द्वितीयक कच्चे माल के रूप में प्रयुक्त जूते के हिस्सों का उपयोग करके अपशिष्ट-मुक्त उत्पादन का आयोजन करना।

जूते का कार्डबोर्डएक शीट सामग्री है जिसमें कुचला हुआ चमड़ा, सेलूलोज़ और अन्य फाइबर और भराव होते हैं, जो लेटेक्स, फैलाव या पॉलिमर के इमल्शन से चिपके होते हैं। जूते के उत्पादन में, कार्डबोर्ड की शीट से काटे गए भागों का उपयोग किया जाता है: इनसोल, पैडिंग, बैकड्रॉप, आदि। उद्देश्य के आधार पर, कार्डबोर्ड कुछ प्रकार और ब्रांडों से बना होता है, जिसके लिए मुख्य संकेतक मानकीकृत होते हैं: कार्डबोर्ड की मोटाई, इसका घनत्व, झुकने की कठोरता, तन्य शक्ति, गीलापन, निर्माणशीलता, आयामी स्थिरता औरवगैरह।

रबर और फेल्टेड जूते.विनिर्माण के लिए मुख्य सामग्री रबड़ जूते काले और रंगीन रबर, ऊपरी हिस्सों के लिए पॉलीविनाइल क्लोराइड और पॉलीयुरेथेन, कोटिंग या अस्तर के कपड़ों के लिए अस्तर रबर-कपड़ा मिश्रण हैं। कपड़ा सामग्री का भी व्यापक रूप से उपयोग किया जाता है: जूते के ऊपरी हिस्से के लिए - दो-परत तिरपाल, अर्ध-मखमली, कपड़ा, गैबार्डिन, आदि; अस्तर के लिए - गैलोश, ऊन, टवील, ऊन के साथ गैर बुने हुए कपड़े, अस्तर के जूते के लिए लोचदार मोज़ा; परिष्करण के लिए - कृत्रिम फर, सजावटी रिबन, डोरियाँ। इसके अलावा, वार्निश का उपयोग जूते और विभिन्न सामानों को ढंकने के लिए किया जाता है।

के निर्माण के लिए फेल्टेड जूतेवे प्राकृतिक ऊन, फैक्ट्री ऊन (चर्मशोधन कारखानों में जानवरों की खाल से ली गई) और बरामद ऊन (कपड़ा सामग्री के स्क्रैप से), साथ ही स्किम्ड दूध (अपने स्वयं के उत्पादन से अपशिष्ट), बकरी के नीचे और रासायनिक फाइबर का उपयोग करते हैं।

8.9.3. जूता उत्पादन की मूल बातें

चमड़े के जूते का उत्पादन. चमड़े के जूतों के औद्योगिक उत्पादन में दो चरण होते हैं। पहले चरण में, जिसे डिज़ाइन कहा जाता है, जूते का एक प्राथमिक नमूना या मॉडल बनाया जाता है और सभी आवश्यक तकनीकी दस्तावेज़ विकसित किए जाते हैं। डिज़ाइन में जूते की मॉडलिंग और डिज़ाइनिंग शामिल है, जो फैशन डिजाइनरों और डिजाइनरों द्वारा किया जाता है। दूसरे चरण में, जूतों का निर्माण प्राथमिक नमूने के अनुसार बैचों में किया जाता है।

आइए चमड़े के जूते के उत्पादन के मुख्य चरणों - डिजाइन (मॉडलिंग और निर्माण) और विनिर्माण के सार पर विचार करें।

जूता मॉडलिंग- ड्राइंग या त्रि-आयामी लेआउट के रूप में एक मॉडल का स्केच बनाने की प्रक्रिया। जूता मॉडलएक विशिष्ट उत्पाद है जिसमें डिज़ाइन, सामग्री और बाहरी डिज़ाइन की व्यक्तिगत विशेषताएं होती हैं। मॉडलों का विकास एक निश्चित योजना के अनुसार किया जाता है, जो आरामदायक और उपयुक्त जूते बनाने के लिए सभी निर्दिष्ट शर्तों को ध्यान में रखना संभव बनाता है।

जूते का डिज़ाइन- एक मॉडल ड्राइंग बनाकर और टेम्पलेट तैयार करके व्यक्तिगत तत्वों (संरचनात्मक इकाइयों और भागों) से एक नमूना बनाने की प्रक्रिया। जूते का डिज़ाइनएक एकल सामंजस्यपूर्ण में जुड़े अलग-अलग हिस्सों से उत्पाद की संरचना का प्रतिनिधित्व करता है साबुत।डिज़ाइन प्रक्रिया तकनीकी रूप से काफी जटिल है, क्योंकि अंतिम (और जूते) के वॉल्यूमेट्रिक आकार से भागों के सपाट आकार में जाना आवश्यक है (उनका विकास प्राप्त करें - ड्राइंग), और उनके पारस्परिक के लिए भागों के लिए भत्ते भी प्रदान करें मोल्डिंग के दौरान भागों के आयामों को बन्धन और बदलना, उनके विरूपण गुणों की असमानता को ध्यान में रखते हुए।

जूता निर्माण तकनीकनिम्नलिखित ऑपरेशन शामिल हैं (चित्र 8.13): जूता सामग्री और सहायक उपकरण का गुणवत्ता नियंत्रण, उन्हें बैचों में इकट्ठा करना; जूते के ऊपर और नीचे के हिस्सों के लिए अस्तर, सामग्री को काटना; जूते के नीचे और ऊपर के हिस्सों का पूर्व-प्रसंस्करण; जूते के ऊपरी रिक्त स्थान की असेंबली; जूते के ऊपरी रिक्त स्थान की ढलाई; जूते के तलवे जोड़ना: जूते को अंतिम रूप देना; गुणवत्ता नियंत्रण और जूता पैकेजिंग।

जूता सामग्री और सहायक उपकरण का गुणवत्ता नियंत्रण, उन्हें बैचों में जोड़नाकार्यशाला में जूता सामग्री की प्राप्ति पर, मात्रा, क्षेत्र, ग्रेड के संदर्भ में चालान के साथ उनके अनुपालन की जांच की जाती है और उन्हें उत्पादन बैचों में चुना जाता है जो उद्देश्य, घनत्व, मोटाई, चौड़ाई, क्षेत्र और रंग और डिग्री में समान होते हैं। ख़राबी.

जूता सामग्री काटना- जूते बनाने के लिए भागों को काटकर और छेदकर जूता सामग्री से उत्पादन। काटने की विधि सामग्री के प्रकार पर निर्भर करती है।

जूतों के ऊपरी और निचले हिस्से के लिए प्राकृतिक चमड़े को स्टैम्पिंग प्रेस पर और स्टील कटर का उपयोग करके हाथ से काटा जाता है। प्राकृतिक चमड़े को काटना विशेष रूप से कठिन है, क्योंकि अलग-अलग स्थलाकृतिक क्षेत्रों में उनकी अलग-अलग मोटाई और दोषों की उपस्थिति होती है। यह अलग-अलग (प्रत्येक त्वचा को अलग-अलग) उपयोग करने के लिए मजबूर करता है, जो क्षेत्र काटने से भिन्न होता है। काटते समय, वे सामग्री के पूरे क्षेत्र का यथासंभव पूर्ण और आर्थिक रूप से उपयोग करने का प्रयास करते हैं। इस प्रयोजन के लिए, विशेष योजनाएँ विकसित की गई हैं

चमड़ा काटना, जिसके उपयोग से चमड़े के अपशिष्ट को कम करने और उच्च उपयोग दर प्राप्त करने की अनुमति मिलती है।

नरम कृत्रिम चमड़े और कपड़ा सामग्री के लिए, अधिक समान भौतिक और यांत्रिक गुणों की विशेषता, पूरे क्षेत्र में समान मोटाई, रंग, कड़ाई से परिभाषित चौड़ाई और लंबाई, बैंड चाकू के साथ इलेक्ट्रिक मशीनों द्वारा बहु-परत काटने का उपयोग किया जाता है।

रबर, प्लास्टिक और कार्डबोर्ड से बने अलग-अलग जूते के हिस्से तैयार रूप में जूता कारखानों को आपूर्ति किए जाते हैं।

जूतों के नीचे और ऊपर के हिस्सों का पूर्व-प्रसंस्करणउन्हें एक साथ जोड़ने के लिए तैयार करने, उपस्थिति और यांत्रिक गुणों में सुधार करने, जूते सिलने की प्रक्रिया में तेजी लाने के उद्देश्य से किया गया।

जूते के ऊपरी रिक्त स्थान को असेंबल करनाइस तथ्य में निहित है कि शीर्ष के व्यक्तिगत बाहरी, आंतरिक और मध्यवर्ती भाग एक पूरे में संयुक्त होते हैं। फास्टनरों की पसंद और रिक्त स्थान को इकट्ठा करने के लिए तकनीकी संचालन का क्रम जूते के ऊपरी हिस्से के प्रकार और डिजाइन पर निर्भर करता है। कैसेएक नियम के रूप में, सिलाई मशीनों पर वर्कपीस को थ्रेड सीम के साथ बांधा जाता है; भागों को चिपकाकर या उन्हें उच्च-आवृत्ति धाराओं (कृत्रिम और सिंथेटिक चमड़े से बने भागों के लिए) के साथ वेल्डिंग करके भी इकट्ठा करना संभव है।

जूते के ऊपरी रिक्त स्थान की ढलाईइसमें वर्कपीस के सपाट हिस्सों को कसने वाले ब्लॉक के आकार और आकृति द्वारा निर्धारित एक स्थानिक आकार देना शामिल है।

जूते का ऊपरी भाग एकअक्षीय या बहुअक्षीय खिंचाव द्वारा बनता है। लागू तन्य बलों के आधार पर, मोल्डिंग विधियों को तीन समूहों में विभाजित किया जाता है: बाहरी मोल्डिंग, आंतरिक मोल्डिंग, और संयुक्त।

अंतिम चरण में वर्कपीस की ढलाई को पूरा करने वाले कार्यों में शामिल हैं: वर्कपीस की एड़ी और पैर के हिस्सों की गर्म मोल्डिंग, जूतों को चिकना करना और सुखाना। सुखाने की प्रक्रिया के दौरान, जूते का आकार अंततः तय हो जाता है। सुखाने के तरीके ऊपर, नीचे, मध्यवर्ती भागों की सामग्री के गुणों और जूते के प्रकार के आधार पर निर्धारित किए जाते हैं।

जूते का तलवा जोड़नाउत्पाद डिज़ाइन का निर्माण पूरा होता है और विभिन्न तरीकों का उपयोग करके किया जाता है। चमड़े के जूते के उपभोक्ता गुणों को आकार देने में तलवों को जोड़ने की विधि एक निर्धारक कारक है। सोल को पिन, स्क्रू, कील, गोंद, धागे का उपयोग करके सीधे वर्कपीस के कसने वाले किनारे या मध्यवर्ती भागों (असर वाले किनारे, बैकिंग) से जोड़ा जा सकता है।

जूते के शीर्ष पर तलवों को जोड़ने की सभी विधियों को चार समूहों में विभाजित किया जा सकता है: रासायनिक (गोंद, गर्म वल्कनीकरण,

नाइज़ेशन, कास्टिंग); धागा (सैंडल, डोपेल, वेल्ट, सेट-इन, रिवर्स, आदि); पिन (कील, हेयरपिन, पेंच); संयुक्त (सिलाई-गोंद, चंदन-गोंद, वेल्ट-गोंद, आदि)।

आधुनिक जूता उत्पादन में रासायनिक बन्धन विधियाँ सबसे व्यापक हैं। इनका व्यापक रूप से विभिन्न प्रकार और प्रयोजनों के जूते के निर्माण के लिए उपयोग किया जाता है। रासायनिक विधियों की हिस्सेदारी 80% तक पहुँच जाती है। इन विधियों का उपयोग चमड़े, रबर और अन्य सामग्रियों से बने तलवों को जोड़ने के लिए किया जा सकता है। रासायनिक बन्धन विधियों के फायदे कार्यान्वयन में आसानी, उत्पादन के मशीनीकरण और स्वचालन की संभावना, उच्च उत्पादकता और जूते की एक विस्तृत श्रृंखला का उत्पादन करने की क्षमता हैं। इस पद्धति का उपयोग हल्के और लचीले जूते बनाने के लिए किया जा सकता है, जिसमें कामकाजी और विशेष जूते भी शामिल हैं। परिणामी तल को उच्च पहनने के प्रतिरोध, अच्छे गर्मी-परिरक्षण गुणों, उच्च तेल, पेट्रोल और पानी प्रतिरोध की विशेषता है।

चमड़े और रबर के तलवों वाले विभिन्न प्रयोजनों के लिए जूते के निर्माण में थ्रेड विधियों का व्यापक रूप से उपयोग किया जाता है। बन्धन को लिनन या नायलॉन धागे का उपयोग करके एकल-धागा या दो-धागा सीम के साथ किया जाता है। पानी और पसीने के विनाशकारी प्रभावों से बचाने के लिए, ताकत बढ़ाने और कसने की सुविधा के लिए, धागों को रोसिन और विस्कोसिन (खनिज तेल) से युक्त पिघले हुए वार्निश के साथ लगाया जाता है। सोल के धागे को बांधने की ताकत घनत्व, मोटाई और बांधने वाली सामग्री के प्रकार, सोल की नमी की मात्रा, धागों की ताकत, सिलाई की आवृत्ति, टांके के कसने की डिग्री आदि पर निर्भर करती है।

पिन विधियों में लकड़ी के पिन, कीलों और स्क्रू का उपयोग करके तलवे को वर्कपीस के किनारे और इनसोल से जोड़ना शामिल है। वुड-पिन विधि व्यावहारिक रूप से अपना महत्व खो चुकी है और वर्तमान में इसका उपयोग औद्योगिक उत्पादन में नहीं किया जाता है। पिन विधियों के पेंच और कीलें पीतल के बने होते हैं, कभी-कभी कीलें एल्युमीनियम मिश्रधातु से बनाई जा सकती हैं। आमतौर पर, इन विधियों का उपयोग युफ़्ट और तिरपाल जूते और टखने के जूते के निर्माण में किया जाता है। सबसे अधिक इस्तेमाल की जाने वाली विधि तलवे को जोड़ने की नेलिंग विधि है। यह विधि नाखूनों की नोकों को मोड़कर जूते के निचले हिस्से में अधिक सटीक फिट प्रदान करती है, लेकिन एकमात्र लगाव की ताकत नाखून लगाने की आवृत्ति, नाखून टिप की गुणवत्ता, मोटाई और नमी की मात्रा के आधार पर भिन्न हो सकती है। इनसोल की सामग्री, इनसोल और सोल की सामग्री और अन्य कारक। तलवों को जोड़ने की कील विधि का उपयोग करने वाले जूतों का वजन, कठोरता और जलरोधीता बढ़ जाती है।

संयुक्त बन्धन विधियाँ दो मुख्य विधियों का संयोजन हैं - आमतौर पर धागा और गोंद। सोल की पहली परत ऊपर सूचीबद्ध थ्रेड विधियों में से एक का उपयोग करके वर्कपीस से जुड़ी होती है, और दूसरी परत पहले से चिपकी होती है।

इस तरह के तरीकों का उपयोग एकमात्र के पहनने के प्रतिरोध और उसके बन्धन की ताकत को बढ़ाने के लिए किया जाता है। इस मामले में, थ्रेड सीम को नमी और प्रत्यक्ष घर्षण से अलग किया जाता है। इसके अलावा, गर्मी-सुरक्षात्मक गुण बढ़ जाते हैं और पानी की पारगम्यता कम हो जाती है। हालाँकि, जूते के निचले हिस्से को बांधने की संयुक्त विधियाँ इसे कुछ हद तक भारी बनाती हैं और नीचे की संरचना की झुकने की कठोरता को बढ़ाती हैं। इनका उपयोग करने पर सामग्री की खपत बढ़ जाती है और श्रम उत्पादकता कम हो जाती है।

जूते की फिनिशिंग- जूते के तलवे को जोड़ने के बाद किए गए यांत्रिक और भौतिक-यांत्रिक संचालन का एक सेट। फिनिशिंग का उद्देश्य उत्पादन प्रक्रिया के दौरान बने दोषों को दूर करना है, साथ ही जूतों को आकर्षक स्वरूप देना है। दिखावट, चमड़े का जल प्रतिरोध बढ़ाएँतलवों. जूते का निचला और ऊपरी हिस्सा अलग-अलग तरीके से तैयार किया गया है।

जूतों के निचले हिस्से को खत्म करने की प्रक्रिया में संचालन के समूह शामिल होते हैं, जिनका कार्य निचले हिस्से के विवरण को आखिरी में कसे हुए जूते के आकार के अनुरूप एक निश्चित रूपरेखा देना, परिष्करण यौगिकों के अनुप्रयोग के लिए सतहों को तैयार करना है, उन्हें चमक प्रदान करना, तलवों के किनारे और एड़ी की पार्श्व सतह को संकुचित करना, उन्हें एक सुंदर रूप और आकार देना, जिससे उनका जल प्रतिरोध बढ़ जाता है।

जूते के ऊपरी हिस्से को खत्म करने की प्रक्रिया में, एक सुंदर उपस्थिति बहाल हो जाती है, जो नमी, खिंचाव के साथ-साथ घर्षण, प्रभाव और अन्य प्रभावों के कारण और दूषित पदार्थों को हटाते समय खो जाती है। जूते के ऊपरी हिस्से को खत्म करने में स्टेंसिल का उपयोग करके टिंटिंग या प्रिंटिंग डिज़ाइन द्वारा सजावटी कोटिंग लगाना शामिल है।

तैयार जूतों को गुणवत्ता नियंत्रण के लिए तकनीकी नियंत्रण विभाग में स्थानांतरित कर दिया जाता है। जूतों को क्रमबद्ध किया जाता है, लेबल लगाया जाता है, जोड़े में कार्डबोर्ड बॉक्स में पैक किया जाता है और बैचों में समूहीकृत किया जाता है।

रबर के जूते का उत्पादन. रबर के जूतों का उत्पादन मुख्य रूप से तीन मुख्य तरीकों से किया जाता है, जो पारंपरिक हैं: ग्लूइंग विधि, स्टैम्पिंग और मोल्डिंग। इसके अलावा, इंजेक्शन मोल्डिंग, तरल मोल्डिंग और प्लास्टिसोल मोल्डिंग का उपयोग किया जाता है।

गोंद विधिवे जूते, बूट, गैलोश, जूते का उत्पादन करते हैं।

इस विधि का उपयोग करते समय, आंतरिक भागों को पहले खोखले एल्यूमीनियम ब्लॉकों पर इकट्ठा किया जाता है।

या जूते, उन्हें चिपकाना, और फिर मध्यवर्ती और बाहरी। ब्लॉक पर रखे जाने के बाद, प्रत्येक भाग को एक रोलर के साथ घुमाया जाता है, फिर पूर्ण आसंजन सुनिश्चित करने के लिए सभी भागों को एक साथ विशेष मशीनों पर दबाया जाता है।

परिणामी जूतों को वार्निश किया जाता है, वल्केनाइज्ड किया जाता है, आखिरी हिस्से से हटाया जाता है, जोड़े में इकट्ठा किया जाता है, सॉर्ट किया जाता है, लेबल किया जाता है और पैक किया जाता है।

चिपके हुए जूते हल्के, लचीले होते हैं जिनमें विवरण की प्रमुख आकृति होती है। जूतों की दीवारें अपेक्षाकृत पतली हैं; तलवों को चिपकाने वाली रेखा पर सिकुड़न के निशान दिखाई देते हैं।

छिद्रण विधिइसका उपयोग केवल पुरुषों और लड़कों के गैलोश बनाने के लिए किया जाता है।

जूते विशेष सांचों में बनाए जाते हैं, जिनका कोर आखिरी के रूप में काम करता है। उस पर गोंद से लेपित आंतरिक भागों का एक फ्रेम रखा गया है। मोल्ड मैट्रिक्स और कोर ब्लॉक के बीच एक गैप होता है, जिसे एक पंच का उपयोग करके आवश्यक मात्रा में गर्म रबर मिश्रण से भर दिया जाता है, जिससे गैलोश के लिए एक रबर कोटिंग बन जाती है। कोर से हटाने के बाद, परिणामी उत्पाद को डिबर्ड, वार्निश और वल्केनाइज्ड किया जाता है।

मोहर लगे जूते चिपके जूते की तुलना में अधिक मोटे और सख्त होते हैं, भारी होते हैं और उन पर फफूंद के निशान होते हैं।

ढलाई विधिघरेलू और औद्योगिक जूतों के निर्माण के साथ-साथ कपड़ा ऊपरी हिस्से वाले जूते, मुख्य रूप से खेल वाले जूतों के निर्माण के लिए उपयोग किया जाता है।

मोल्डिंग वल्केनाइजिंग प्रेस में होती है, जहां रबर मिश्रण से उपचारित आंतरिक और मध्यवर्ती भागों से इकट्ठा किया गया एक खाली (स्टॉकिंग) कोर-ब्लॉक पर रखा जाता है। फिर जूतों के पहले से गर्म किए गए बाहरी हिस्सों को लगाया जाता है, जिसके बाद वर्कपीस को एक साथ वल्कनीकरण के साथ मोल्डिंग के अधीन किया जाता है, जो इन ऑपरेशनों के बीच जूतों की मध्यवर्ती वार्निशिंग को समाप्त कर देता है। इसलिए, जूते मैट बन जाते हैं, उनमें फफूंदी के निशान भी होते हैं, लेकिन मुद्रित जूते की तुलना में पतले और अधिक लोचदार होते हैं।

अंतः क्षेपण ढलाईवे पॉलीविनाइल क्लोराइड से जूते और बूट के साथ-साथ स्पोर्ट्स रबर-तकनीकी जूते भी बनाते हैं। रबर-टेक्सटाइल जूते बनाते समय, इंजेक्शन मोल्डिंग मशीनों का उपयोग करके रबर से केवल निचला हिस्सा (एकमात्र, एड़ी, साइड) ढाला जाता है, और पॉलीविनाइल क्लोराइड से उत्पाद पूरी तरह से ढाले जाते हैं। इस जूते की एक विशिष्ट विशेषता स्प्रूज़ पर स्ट्रिपिंग के निशान की उपस्थिति है।

तरल मोल्डिंग विधिइन उद्देश्यों के लिए उपयोग किए जाने वाले सॉफ़्टवेयर के कुछ घटकों की परस्पर क्रिया पर आधारित है

ल्यूरिथेन, जो सीधे उस सांचे में होता है जहां ब्लॉक स्थित होता है। इसी विधि से बूट और बूट बनाये जाते हैं। साथबढ़ी हुई थर्मल सुरक्षा।

पर पॉलीविनाइल क्लोराइड प्लास्टिसोल से जूते ढालना इसे सांचों में डाला जाता है, जिन्हें हीटिंग ओवन में रखा जाता है जहां प्लास्टिसोल जेल को सांचों की भीतरी दीवारों पर जमा किया जाता है। इस पद्धति का उपयोग करके जूते और जूते बनाए जाते हैं, लेकिन अन्य प्रकार के जूते भी बनाए जा सकते हैं।

फेल्टेड जूतों का उत्पादन।चमड़े और रबर के विपरीत, फेल्टेड जूते ऊन और अन्य रेशों के मिश्रण से फेल्टिंग की प्रक्रिया में अलग-अलग हिस्सों और कनेक्टिंग सीम के बिना तुरंत पूरे उत्पाद के रूप में तैयार किए जाते हैं। इसका उद्देश्य सीमित है: सामान्य परिस्थितियों में कम तापमान से और गर्म दुकानों में उच्च तापमान से सुरक्षा। इससे इसका उत्पादन कम मात्रा में होता है।

ऐसे जूते फेल्टिंग द्वारा बनाए जाते हैं, जो ऊनी रेशों की फेल्टिंग की क्षमता के कारण प्राप्त होते हैं।

फुलिंग उत्पादन प्रक्रिया में कच्चा माल तैयार करना, मिश्रण करना, कार्डिंग करना, आधार बनाना, रोल करना (कॉम्पैक्ट करना), रंगाई करना, परिणामी शू ब्लैंक को आखिरी में फिट करना, उसे सुखाना और फिनिशिंग करना शामिल है। यदि आवश्यक हो, तो रबर सोल को चिपकने वाली विधि या गर्म वल्कनीकरण विधि का उपयोग करके संलग्न करें। इसके बाद, जूतों को जोड़े में मिलाया जाता है और शीर्ष काट दिया जाता है।

कच्चे माल की तैयारीइसमें उसका विभाजन, ढीलापन और सफाई शामिल है। प्राकृतिक ऊन के लिए चित्रण भी किया जाता है।

मिश्रण बनाना- पूर्ण उत्पादन के मुख्य कार्यों में से एक। व्यक्तिगत घटकों का मिश्रण वायवीय मिश्रण संयंत्रों का उपयोग करके किया जाता है। मिश्रण से पहले कच्चे माल को तेल लगाया जाता है।

कंधी करनाकार्डिंग मशीनों पर प्रदर्शन किया गया। कार्डिंग के बाद प्राप्त रूई एक समान संरचना वाला एक साफ कैनवास है।

आधार बनाना 90° के कोण पर एक दूसरे के साथ संरेखित दो काटे गए शंकुओं पर निर्मित। इस स्थापना पर, पहले कपड़े से ढका हुआ, रूई को कई चरणों में लपेटा जाता है जब तक कि एक शंकु प्राप्त न हो जाए, जिसका आकार तैयार उत्पाद के आकार से 2-3 गुना बड़ा होता है। इसके बाद, शंकु को संकुचित किया जाता है और घुंघराले कारतूसों के चारों ओर घुमाया जाता है, जिनमें से एक पर बूट ढाला जाता है, दूसरे पर - सिर। बूट को सिर से पूरी तरह से जोड़ने के लिए, बेस को फ़्यूज़ किया जाता है।

वल्कारोलिंग और हथौड़ा मशीनों पर उत्पादित।

डाइंगअर्ध-तैयार उत्पाद को डाई समाधान के साथ स्नान में डुबो कर किया जाता है।

पहले पैड संलग्नकअर्ध-तैयार उत्पाद के आयामों की जाँच करें: पीछे के बाहरी भाग की लंबाई, बूट के ऊपर और नीचे की चौड़ाई, सिर की लंबाई, तिरछी इंस्टेप की चौड़ाई, साथ ही पैड का आकार (बाद वाले की जाँच तिमाही में एक बार की जाती है)। जूते का आकार आंतरिक पदचिह्न की लंबाई से निर्धारित होता है, जो आखिरी की लंबाई के अनुरूप होना चाहिए।

सुखानेफेल्टेड जूते सुखाने वाले कक्ष में रखी ट्रॉलियों में रखे जाते हैं। सुखाने की डिग्री ऑर्गेनोलेप्टिक विधि द्वारा निर्धारित की जाती है।

परिष्करणजूतों का प्रदर्शन उनकी दिखावट को बेहतर बनाने के लिए किया जाता है। फ़ेल्टेड जूते बिना रोएँ के, रोएँ के साथ और ब्रश किए हुए रोएँ के साथ बनाए जाते हैं।

तलुवा जोड़नाचिपकने वाली विधि, बॉयलर या प्रेस वल्कनीकरण का उपयोग करके किया जाता है।

जोड़े में जूतों का चयनइसके आकार, आकार, घनत्व, दीवार की मोटाई, फिनिश, रंग और ग्रेड को ध्यान में रखते हुए किया जाता है।

चूँकि चमड़े की सजावट की कला को सुरक्षित रूप से सबसे प्राचीन में से एक कहा जा सकता है, मानवता इसमें काफी सफल रही है। आज कारीगर दर्जनों प्रकार के चमड़े गिनते हैं। साबर, शेवरो, नुबक, सैफियानो, हस्की! कृत्रिम, संयुक्त, पु चमड़ा भी है। विविधता आपका सिर घुमा सकती है! चमड़े के प्रकार मुख्य रूप से उनके गुणों में भिन्न होते हैं - ताकत, पानी और सांस लेने की क्षमता, मोटाई, पहनने के प्रतिरोध, पैटर्न। और प्रत्येक प्रकार का अपना आवेदन क्षेत्र होता है। उदाहरण के लिए, ऐसे चमड़े हैं जो बहुत सांस लेने योग्य होते हैं। इनका उपयोग खेल के जूते बनाने में किया जाता है। इसके विपरीत, अन्य खालें पूरी तरह से गैस-रोधी होती हैं। इनका उपयोग विभिन्न तकनीकी तत्वों और झिल्लियों के निर्माण के लिए किया जाता है।

वहाँ किस प्रकार की खालें हैं?!

चमड़ा मुख्य रूप से उत्पत्ति में भिन्न होता है। सूअर का मांस, भेड़, घोड़ा वगैरह हैं। आज चमड़े के उत्पादों के उत्पादन के लिए मुख्य कच्चा माल गाय, बैल, भैंस आदि की खाल हैं।

ये जानवर लगभग हर जगह वितरित होते हैं। उनकी खाल काफी बड़ी होती है, जो बड़ी वस्तुओं को सिलते समय बहुत सुविधाजनक होती है। इन जानवरों की त्वचा चिकनी, देखने में बहुत सुंदर और व्यावहारिक होती है। यह अधिकांश प्रसंस्करण विधियों का सामना करता है। इसे विभिन्न पैटर्न में रंगा और लगाया जा सकता है। इसके अलावा, चमड़े के प्रकार उसके संसाधित होने के तरीके में भिन्न होते हैं। उदाहरण के लिए, चिकना, उभरा हुआ, कच्चा चमड़ा, वार्निश।

चिकनी त्वचा

शायद चमड़े का सबसे महत्वपूर्ण प्रकार। ऐसा इसलिए कहा जाता है क्योंकि चेहरे की त्वचा की सतह अपना प्राकृतिक पैटर्न बरकरार रखती है (मुझे लगता है)। चिकना चमड़ा उन सभी चमड़े को संदर्भित करता है जिनकी सतह पर न्यूनतम या कोई सतह उपचार नहीं किया गया है। केवल उच्चतम गुणवत्ता की, बिना किसी दोष वाली खाल ही इसके लिए उपयुक्त होती है। स्वाभाविक रूप से, यह चमड़े का सबसे महंगा प्रकार है। इनसे प्रतिष्ठित, महंगे जूते और कपड़े बनाए जाते हैं।

नप्पा

चिकनी सतह वाला पतला चमड़ा। इस चमड़े को हल्के या भारी रंगों और रेजिन से उपचारित किया जा सकता है। वह गंदगी से नहीं डरती. जूतों के उत्पादन में उपयोग किया जाता है। नप्पा मवेशियों की खाल से प्राप्त किया जाता है।

साबर

साबर (पोल ज़म्ज़ से) एक प्रकार का चमड़ा है जो पहले से तैयार कच्ची खाल को वसा में भिगोकर बनाया जाता है। इसके लिए, मछली या समुद्री स्तनधारियों (व्हेल, सील, अन्य जानवरों) की वसा, साथ ही अलसी के तेल जैसी वनस्पति वसा का उपयोग किया जाता है। इस प्रक्रिया के परिणामस्वरूप, त्वचा के अंदर वसा का ऑक्सीकरण होता है और कोलेजन फाइबर के साथ एक रासायनिक बंधन बनता है। मोटाई के आधार पर, पतले, मध्यम और मोटे जूते साबर होते हैं। साबर जूते बनाने के लिए लगभग किसी भी छोटे जानवर की खाल का उपयोग किया जाता है। ये मुख्य रूप से हिरण और एल्क, छोटी पूंछ वाली भेड़, बछड़े, भैंस, जंगली बकरियां, चामो और मृग की खाल या वृद्धि की खाल हैं। तकनीकी साबर लंबी पूंछ वाली भेड़ की खाल से बनाया जाता है। उपचार के दौरान, त्वचा की बाहरी परत हटा दी जाती है। साबर प्रसंस्करण की विशेषताओं में, यह भी महत्वपूर्ण है कि सामने का भाग (हिरण की खाल) और बख्तरमा (गलत पक्ष, भेड़ की खाल) दोनों समाप्त हो जाएं। उच्च गुणवत्ता वाले साबर में, ढेर हमेशा मोटा, छोटा और चमकदार होता है। इसके अलावा, साबर को एक समान और गहरे रंग की विशेषता होती है, इसे सूखे और गीले घर्षण के दौरान स्थिर होना चाहिए। साबर अपनी सांस लेने की क्षमता के लिए जाना जाता है, जो मुख्य रूप से इसकी सरंध्रता के कारण होता है। उसी समय, साबर जलरोधक होता है; यह गुण तभी प्रकट होता है जब साबर एक निश्चित मात्रा में नमी को अवशोषित कर लेता है (इस क्षण तक यह पानी को गुजरने की अनुमति दे सकता है)। इसके अलावा, साबुन के पानी में भिगोने या धोने के बाद भी, यह अपनी अद्भुत कोमलता नहीं खोता है, यही कारण है कि इसे "धोने योग्य चमड़ा" भी कहा जाता है। ठंडा और गर्म पानी (60 डिग्री तक) साबर के गुणों को नहीं बदलता है; विनाश केवल लंबे समय तक उबालने या दबाव में गर्म करने पर ही संभव है।

सामग्री में कोमलता और मखमली, आकर्षक उपस्थिति और उच्च स्तर की लोच जैसे विशेष गुण हैं।

nubuck

नुबक एक समृद्ध ढेर के साथ क्रोम-टैन्ड चमड़ा है, जिसकी सामने की सतह को महीन दाने वाले अपघर्षक पदार्थ से रेत दिया जाता है। नुबक नरम, उच्च गुणवत्ता वाली भौतिक और रासायनिक विशेषताओं और आकर्षक उपस्थिति के साथ व्यावहारिक है, इसे विभिन्न रंगों में चित्रित किया जा सकता है; सभी मौसमों के लिए जूते के उत्पादन में व्यापक रूप से उपयोग किया जाता है। ऐसा होता है - प्राकृतिक, कृत्रिम और गर्भवती। प्रत्येक प्रकार के अपने फायदे और नुकसान हैं।

प्राकृतिक नुबकयह प्राकृतिक कच्चे माल से बना है, इसलिए इसमें उच्च पर्यावरणीय प्रदर्शन है। ऊंचे तापमान (उदाहरण के लिए, गर्मियों में) के संपर्क में आने पर, इस सामग्री से बने जूते हवा को अच्छी तरह से गुजरने देते हैं - पैर में पसीना नहीं आता है या पसीना नहीं आता है। क्रोम चमड़ा नमी को अवशोषित करता है और इसके अणुओं को इसकी संरचना में बनाए रखता है, जिससे पहनने का प्रतिरोध कम हो जाता है। प्राकृतिक नुबक को कमरे के तापमान पर लंबे समय तक (72 घंटे तक) सुखाया जाता है। मखमली सतह सामग्री को अधिक उदात्त, परिष्कृत रूप देती है। प्राकृतिक नुबक से बने जूते अत्यधिक टिकाऊ होते हैं।

कृत्रिम नुबक, सिंथेटिक कच्चे माल से बना, कम कीमत पर, जितना संभव हो प्राकृतिक के करीब बनाया गया। स्वच्छता संकेतकों के मामले में यह प्राकृतिक नुबक से कमतर है - यह हवा को थोड़ा खराब तरीके से गुजरने देता है। खेल के जूते के उत्पादन में इस सामग्री को मुख्य सामग्री के रूप में उपयोग करने की अनुशंसा नहीं की जाती है। कृत्रिम नुबक अधिक पहनने के लिए प्रतिरोधी है, क्योंकि इसमें नमी प्रतिरोधी गुण हैं।

नुबक-तेल (संसेचित)- प्राकृतिक कच्चे माल से बनी सामग्री, सुरक्षात्मक एजेंटों से उपचारित। इस प्रकार के क्रोम चमड़े में पहनने का प्रतिरोध सबसे अधिक होता है। यह हवा को गुजरने (साँस लेने) की अनुमति देता है और नमी से डरता नहीं है। नुबक तेल तापमान परिवर्तन का सामना कर सकता है - इससे दरारें, झुर्रियाँ आदि नहीं होती हैं। जूते की सामग्री नरम, लोचदार, प्राकृतिक से थोड़ी भारी होती है। ऐसे मॉडलों को प्राकृतिक नुबक से बने जूतों की तुलना में बहुत कम बार सुरक्षात्मक एजेंटों के साथ इलाज करने की आवश्यकता होती है।

Velours

वेलोर नरम चमड़ा है, जिसकी सतह मखमल की तरह दिखती है, चमड़े के नीचे की तरफ एक मोटी, छोटी, मोनोक्रोमैटिक ढेर होती है, बाहरी तरफ एक चिकनी सतह होती है। वेलोर चमड़े के आगे या पीछे के हिस्से (बख्तरमा) को रेतकर प्राप्त किया जाता है। यह मोटे छोटे ढेर से पहचाना जाता है। वेलोर जूते, बैग, बेल्ट और कपड़ों के ऊपरी हिस्से को बनाने के लिए उपयुक्त है। एक नियम के रूप में, वेलोर चमड़े से ध्यान देने योग्य बाहरी दोषों के साथ प्राप्त किया जाता है जो इसकी ताकत को प्रभावित करते हैं। ये विभिन्न अवसाद, पतले क्षेत्र, रक्त वाहिकाओं के निशान, झुर्रियाँ हो सकते हैं। इसलिए, यह आकर्षक प्राकृतिक स्वरूप वाले उत्पादों के लिए उपयुक्त नहीं है। इसके अलावा, मजबूत घर्षण के साथ, दोष स्थल पर सामग्री फट सकती है।

वेलोर जूतों की रेंज बहुत विस्तृत है। रंग योजना कोई भी हो सकती है, क्योंकि उत्पादन प्रक्रिया के दौरान कपड़े को रंगा जाता है। इसके अलावा, यह सामग्री साबर की तुलना में काफी सस्ती है, जो दिखने में समान है, क्योंकि वेलोर का उत्पादन बहुत सस्ता है।

पर्यावरण के चमड़े

इको-लेदर (पीयू - चमड़ा, पॉलीयुरेथेन से लेपित चमड़ा) कृत्रिम लेदरेट नहीं है, बल्कि असली चमड़े का एक उच्च गुणवत्ता वाला विकल्प है।

चमड़े का आधार सूती कपड़ा है, जो कोमलता, स्वच्छता देता है और साथ ही यह फटने और खिंचने के लिए पर्याप्त मजबूत होता है। "इको-लेदर" की संरचना में असली चमड़ा, सेलूलोज़ के आधार पर बनाई गई कृत्रिम सामग्री शामिल है, और फिर एक पॉलीयूरेथेन कोटिंग लागू की जाती है। इसके अलावा, सामग्री की संरचना में श्वसन क्षमता का उच्च गुणांक होता है, इसलिए यह हीड्रोस्कोपिक है और ग्रीनहाउस प्रभाव पैदा नहीं करता है। इको-लेदर धूप में ज़्यादा गरम नहीं होता है और ठंड में कठोर नहीं होता है, यह छूने पर हमेशा सुखद और गर्म होता है। इको-लेदर उत्पादन प्रौद्योगिकियाँ सामग्री के अच्छे प्रदर्शन गुण सुनिश्चित करती हैं।

इको-लेदर की विशेषताएं:

- सतह की बनावट प्राकृतिक चमड़े की सटीक नकल करती है;

- घर्षण और फटने का प्रतिरोध - कृत्रिम और प्राकृतिक दोनों मूल की सामग्रियों के सर्वोत्तम उदाहरणों के बराबर;

- उच्च स्पर्श गुण - स्पर्श करने के लिए नरम, लोच;

- संरचना में पर्यावरण के अनुकूल - संरचना में विषाक्त पदार्थ, कपास आधार, असली चमड़ा, पॉलीयूरेथेन कोटिंग - सामग्री शामिल नहीं है जो एलर्जी का कारण नहीं बनती है;

- ठंढ-प्रतिरोधी - हमारी प्राकृतिक परिस्थितियों में एक महत्वपूर्ण गुण;

- तैयार उत्पाद को साफ करने में आसानी।

उपरोक्त सभी यह सुनिश्चित करते हैं कि इको-लेदर से बने उत्पाद उपयोग किए जाने पर पर्यावरण के अनुकूल हों। पॉलीयुरेथेन कोटिंग हानिकारक योजकों से रहित है, यही कारण है कि इस सामग्री को "इको-लेदर" कहा जाता है। उच्च स्थायित्व और रखरखाव में आसानी जूतों की लंबी सेवा जीवन और उपयोग में आसानी सुनिश्चित करती है।

कृत्रिम चमड़े

कृत्रिम चमड़ा एक ऐसी सामग्री है जिसके गुण प्राकृतिक जानवरों की खाल के करीब होते हैं। यह जूता उत्पादन के लिए चमड़े का एक बजट एनालॉग है। वर्तमान में, कृत्रिम चमड़े के निम्नलिखित प्रकार हैं: चमड़ा, तिरपाल, विनाइल कृत्रिम चमड़ा या पॉलीविनाइल क्लोराइड, साथ ही खिंचाव चमड़ा।

आधुनिक उद्योग में, कृत्रिम चमड़ा मांग में है क्योंकि इसके कई फायदे हैं: प्रौद्योगिकी इसे विभिन्न प्रकार के जूते, साथ ही इसके व्यक्तिगत भागों (तलवे, इनसोल, आदि) बनाने के लिए उपयोग करने की अनुमति देती है।

उच्च गुणवत्ता वाला कृत्रिम चमड़ा उपयोग में टिकाऊ और विश्वसनीय होता है। उत्पादन के दौरान, इसे विशेष पदार्थों से उपचारित किया जाता है, जो बाद में सामग्री को उच्च पहनने के प्रतिरोध प्रदान करता है। इसकी संरचना के अनुसार, सिंथेटिक चमड़े को प्रकारों में विभाजित किया जाता है: रेशेदार, अखंड, झरझरा, एकल और बहु-परत, मिश्रित। यह दिखने, उत्पादन में प्रयुक्त सामग्री, प्रदर्शन विशेषताओं आदि में भी भिन्न होता है।

उत्पादन प्रक्रिया कृत्रिम चमड़ेचरण शामिल हैं: प्रारंभिक, पॉलिमर कोटिंग का अनुप्रयोग, सतह परिष्करण। पहले चरण में, एक पूर्ण आधार तैयार किया जाता है, जो कपड़ा, टिकाऊ कागज या गैर-बुना सामग्री हो सकता है। कृत्रिम चमड़े के लिए सामग्री का चुनाव इसके आगे के भौतिक गुणों को निर्धारित करता है। सामग्री की संरचना और मजबूती का संघनन सुरक्षात्मक एजेंटों के साथ विशेष उपचार के माध्यम से प्राप्त किया जाता है।

जूते के उद्देश्य, उसकी मौसमी स्थिति और प्रकार के आधार पर कृत्रिम चमड़े की फिनिशिंग अलग-अलग हो सकती है। सजावट प्रिंट, चित्र, पैटर्न आदि के रूप में हो सकती है।

कृत्रिम चमड़े से बने जूते तापमान परिवर्तन के प्रति संवेदनशील होते हैं और फट सकते हैं। सुरक्षात्मक एजेंटों के साथ इस प्रकार के उत्पादों का असामयिक उपचार पहनने के प्रतिरोध को कम कर देता है। असली चमड़े के विपरीत, यह सामग्री अत्यधिक ज्वलनशील भी होती है।

कृत्रिम चमड़े से बने जूतों में निम्नलिखित सकारात्मक गुण होते हैं: सांस लेने की क्षमता, लोच, व्यावहारिकता, रंगों की एक विस्तृत श्रृंखला, कम कीमत। उच्च गुणवत्ता वाला कृत्रिम चमड़ा हानिकारक पदार्थों का उत्सर्जन नहीं करता है। इसे साफ करना आसान है और लंबे समय तक इसका आकर्षक स्वरूप बरकरार रहता है।

नकली चमड़ा प्राकृतिक चमड़े का एक उत्कृष्ट एनालॉग है। इस सामग्री से बने जूतों में अच्छी प्रदर्शन विशेषताएँ होती हैं।

मिश्रत त्वचा

संयोजन चमड़ा उच्च गुणवत्ता वाले प्राकृतिक और कृत्रिम चमड़े का एकदम सही संयोजन है।

कृत्रिम सामग्रियों का उपयोग वहां किया जाता है जहां संरचनात्मक ताकत और अन्य उपभोक्ता गुणों को कम किए बिना उनका उपयोग करना संभव होता है। मोड़, विकृति और घर्षण के स्थानों को ध्यान में रखते हुए, एक लोचदार और अधिक टिकाऊ सामग्री का उपयोग किया जाता है।

असली चमड़े का उपयोग उन स्थानों पर किया जाता है जहां अधिकतम संरचनात्मक ताकत (पैर की अंगुली, एड़ी) प्रदान करना, प्राकृतिक नमी विनिमय गुणों को बनाए रखना, घर्षण को कम करना और पैर को जूते (इनसोल और एड़ी) के अंदर फिसलने से रोकना आवश्यक है।

मिश्रित चमड़े में मानव स्वास्थ्य और पर्यावरण के लिए उच्च स्तर की पर्यावरणीय सुरक्षा होती है। संयोजन चमड़े से बने जूतों में, माइक्रोप्रोर्स के कारण वायु और जल वाष्प का आंतरिक संचलन होता है, जो ग्रीनहाउस प्रभाव को समाप्त करता है, जिससे पैरों के फंगल रोगों के विकास का खतरा काफी कम हो जाता है। विनिर्माण प्रौद्योगिकी के अनूठे गुण मिश्रित चमड़े से बने जूतों को विशेष स्थायित्व और आराम देते हैं। ऐसे जूते आपको स्वास्थ्य बनाए रखने और आपके पैरों पर तनाव कम करने की अनुमति देते हैं। मिश्रित चमड़े से बने ऊपरी भाग के कारण, जूते हल्के और मुलायम बने रहते हैं।

आधुनिक विकास केवल भौतिक, सौंदर्यात्मक और पर्यावरणीय गुणों का संयोजन नहीं है। इसके साथ ही आर्थिक घटक की प्रासंगिकता भी है। नवोन्मेषी प्रौद्योगिकियाँ संयोजन चमड़े से सस्ते, सुंदर और उच्च गुणवत्ता वाले जूते बनाना संभव बनाती हैं।