1. Welt

Nosivi dio cipele, uz pomoć kojeg se gornji dio cipele pričvršćuje za potplat.

2. Tvrda kapica

Međudio gornjeg dijela cipele u prstnom dijelu, između gornjeg dijela i podstave.

Održava oblik nožnog dijela, a služi i za zaštitu stopala od vanjskih mehaničkih utjecaja.

3. Vamp

Vanjski dio gornjeg dijela cipele koji prekriva gornju površinu stopala. Može se ojačati tekstilnim detaljima: međupodstavom i bočnim stranicama, koji sprječavaju istezanje gornje strane i deformaciju bočnih strana. Tijekom korištenja cipela, vamp (prednja strana) je podložan teškim deformacijama zbog brojnih opetovanih savijanja i zato je kritičan dio gornjeg dijela cipele.

4. Čizme

Vanjski dijelovi gornjeg dijela cipele koji prekrivaju stražnji dio stopala. Čizme imaju vezice ili remen s kopčama. Tijekom rada cipela, gležnjače su izložene manje intenzivnom mehaničkom naprezanju od vampa.

5. Podstava

Unutarnji dio gornjeg dijela cipele izrađen je od biljno štavljene kože - u izravnom je dodiru sa stopalom i trebao bi biti posebno mekan, sposoban propuštati zrak.

Podstava se najintenzivnije troši u području prstiju i pete.

6. Tvrda leđa

Unutarnja peta je element za pojačanje na stražnjem spoju oba dijela gornjeg dijela cipele. Nalazi se između mekog sloja leđa (podstava) i leđa (ZNR).

Omogućuje dimenzijsku stabilnost petnog dijela, a služi i za zaštitu stopala od vanjskih mehaničkih utjecaja te pomaže u fiksiranju stopala u cipeli. Izrađen od prirodne sedlaste kože, termoplasta, kožnog kartona, granitola itd.

7. Potplat

Dio donjeg dijela cipele koji je u izravnom kontaktu s tlom. Svečane cipele imaju debljinu od oko 5 mm, dok izdržljive cipele imaju odgovarajuće veću debljinu. Štiti stopalo od kontakta s tlom, omekšava mehaničke udare pri hodu, trčanju, skakanju, štiti cipele od habanja, prodora vode i prljavštine, kao i od izlaganja agresivnim sredinama. Uz vanjske detalje gornjeg dijela, dizajn potplata također igra ulogu u oblikovanju izgleda cipele. Uzorak gazne površine (sloj potplata) određuje antifrikcijska (otpornost na klizanje) svojstva cipele. Prilikom nošenja cipela, potplat je izložen intenzivnim utjecajima - abraziji o podlogu, ponovnim deformacijama tijekom stiskanja i savijanja, vlaženju i sušenju, promjenama temperature. Kvaliteta potplata uvelike određuje koliko dugo će se cipela nositi.

8. Uložak

Dio cipele koji odgovara obliku glavnog uloška. Služi za poboljšanje estetskih, udobnih i higijenskih svojstava obuće. To je sloj posebno meke kože koji dolazi u dodir s donjom površinom stopala.

9. Glavni - ugradbeni uložak

Dio donjeg dijela cipele koji se nalazi ispod cijele površine stopala na koji se pričvršćuju gornji i donji dio cipele. Prilikom korištenja cipela, uložak je podvrgnut opetovanom savijanju i kompresiji, au nedostatku uloška, izložen je znoju i abraziji od stopala. Materijali od kojih se izrađuju ulošci moraju biti otporni na te utjecaje, dobro upijati znoj i čvrsto držati čavle i konce. U cipelama se koriste kožni ulošci (pojedinačni i ljepljeni iz dva sloja), kombinirani (od sloja kože i umjetnog materijala za uložak ili posebnog kartona).

10. Opraštanje

Služi za popunjavanje šupljina nastalih tijekom procesa šivanja ruba. Prilikom hodanja čini potplat elastičnim i stabilnim.

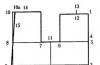

11. Gelenok

Dio cipele koji je pričvršćen između glavnog uloška i potplata. To je opruga od drveta ili čelika (10x1,5 cm). Postavljena u šupljinu koju tvore rub i uložak, od sredine pete do početka rista. Stvara stabilnu potporu i sprječava savijanje pete.

12. Peta

Kritični dio donjeg dijela cipele, dizajniran da podigne petu stopala na određenu visinu.

13. Moždani udar

Kožna traka pričvršćena za uložak nastavak je ruba i čini osnovu za potplat i petu. Kod cipela s ušivenim rubom, rub je pričvršćen drvenim iglama; u ostalim slučajevima je prikovan.

14. Čarapa

Vanjski dio gornjeg dijela cipele koji prekriva stražnju stranu prstiju. U procesu nošenja obuće nožni je prst podložan najvećim mehaničkim i fizičko-mehaničkim utjecajima, uslijed čega na njemu ostaju ogrebotine, prljavština i sl.

15. Čizma

Vanjski dio gornjeg dijela cipele koji prekriva potkoljenicu, ponekad njen dio ili bedro.

16. Jezik

Vanjski dio vrha čizama ili niskih cipela, koji se nalazi ispod prednjeg dijela gležnjača, kako bi zaštitio stopalo od oštećenja blokovima i pritiskom vezica.

Od čega su napravljene cipele?

Jedna od glavnih karakteristika svake cipele je materijal od kojeg je izrađena. Materijal cipela je ono što osigurava njihov estetski izgled i vijek trajanja.

Osim toga, svaki materijal zahtijeva posebnu njegu, a korištenje uobičajenih metoda čišćenja bez uzimanja u obzir materijala može uzrokovati nepopravljivu štetu na cipelama.

Ako tražite da navedete najčešće materijale za cipele, većina će se sjetiti samo 5-6 naziva. Zapravo, postoji mnogo više ovih materijala, iako treba napomenuti da se sada ne koriste svi materijali za izradu svakodnevnih cipela, a neki od njih se koriste za proizvodnju posebnih cipela s povećanom čvrstoćom i vodootpornim svojstvima.

Prirodni materijali za cipele su tkanina, antilop i prava koža: nubuk, pukotina, štavljena koža i drugi. Materijal kao što je koža bio je poznat još u antičko doba, kada se koristio i za izradu obuće i odjeće. Koža se zbog svojih karakteristika smatra elitnim materijalom za cipele, a cipele od prave kože uvijek su bile najskuplje. Za proizvodnju masovnije i pristupačnije obuće koriste se umjetni materijali, uključujući umjetnu kožu.

Najpraktičnija je kromirana koža koja ne upija vlagu i ne deformira se. Cipele od cracka i nubucka također nisu osjetljive na hladnoću i vlagu, ali površina ovih materijala u relativno kratkom vremenu poprima neestetski sjaj. Cipele od tkanine su jeftine, vrlo lagane i udobne, ali njihov glavni nedostatak je njihova krhkost, a nakon pranja ili čišćenja takve cipele često gube svoju svjetlinu boje.

Jedan od najčešćih materijala za moderne cipele je antilop - mekana koža koja ima baršunasti izgled i izdržljiva je tkanina s gustim kratkim florom na prednjoj strani. Antilop je po svojim karakteristikama sličan samtu, ali je za razliku od ovog materijala gušći i teži. Također proizvode umjetnu antilop s vunenom površinom, koja je zamjena za kožu.

Za posebne cipele (na primjer, vojne) koristi se tkanina slična "avizentu", a membrana "Gortex" osigurava čizmama apsolutnu vodonepropusnost. Za cipele s intenzivnom uporabom također se koristi Cordura - izdržljiv, a istovremeno lagan materijal koji je otporan na oštećenja.

U proizvodnji obuće najčešće se koristi životinjska koža (goveđa ili svinjska). Koriste se i tekstilna vlakna poput pamuka, umjetna vlakna i koža koja imaju ista svojstva kao prirodna vlakna. Materijali poput gume i kaučuka koriste se za izradu cipela koje štite stopala od kiše i vlage.

Danas su poznati mnogi umjetni elastični materijali koji imaju svojstva slična prirodnim tekstilnim vlaknima i životinjskoj koži.

Od kojih materijala se izrađuju kuće?

Kuće se mogu graditi od raznih materijala. Koji odabrati ovisi o mjestu stanovanja, podneblju, navikama i sredstvima kojima graditelji raspolažu.

Najčešće korišteni materijali su kamen ili cigla, cement, željezo, drvo, keramika, staklo i neki materijali od nafte koji se koriste kao izolacijski materijali.

Što je sapun?

Ovo je masa napravljena od biljnih ulja ili životinjskih masti s dodatkom alkalnog proizvoda: kaustične sode ili kalijevog karbonata.

Sapun se otapa u vodi i koristi se za uklanjanje prljavštine i masnoće.

Sapun je izumljen prije mnogo stoljeća, a njegova proizvodnja bila je poznata već u starom Egiptu i drevnim civilizacijama Istoka.

Koji se materijali koriste u kuhinji?

Predmeti koji se koriste u kuhinji izrađeni su od raznih materijala, poput metala poput čelika, željeza ili aluminija. Od metala se izrađuju motori i kontakti električnih kućanskih aparata: hladnjaka ili zamrzivača, perilica rublja, mikrovalnih pećnica, štednjaka i sl. Plastika se obično koristi za izradu kućišta aparata u koju se stavlja motor i razni električni dijelovi. Guma se koristi za izradu brtvila i spojeva dijelova, za odvode, a stakla se umeću u vrata i prozore.

Od čega je napravljeno staklo?

Staklo je materijal koji ljudi najčešće koriste. Čvrsto je i teško i teško se reže, iako se lako lomi jer je lomljivo, ali najvažnije za njegovu upotrebu je da je staklo prozirno.

Trenutno se staklo proizvodi od pijeska, kalcijevog karbonata i vapnenca.

Kod proizvodnje stakla svi sastojci se miješaju i stavljaju u peć na temperaturu od 1400-1500 stupnjeva C. U tom slučaju smjesa se topi, odnosno prelazi u gotovo tekuću masu, a nakon hlađenja nastaje staklo .

Kako se skladište proizvodi?

|

|---|

Uglavnom jedemo prirodne proizvode. Mnogi od njih se vrlo brzo kvare, jer na njih štetno djeluju bakterije, svjetlost i zrak.

Danas se većina hrane vakuumira, čime se uklanja zrak kako bi se spriječilo kvarenje. Ostali proizvodi su zaštićeni plastičnom ambalažom ili vrećicama koje ih čuvaju. Svježe namirnice poput mesa, ribe i voća treba konzumirati u roku od jednog do dva dana.

Postoje i drugi načini konzerviranja hrane, poput sušenja i soljenja. Prilikom sušenja proizvodi se izlažu suncu ili se stavljaju na suho mjesto nekoliko tjedana. Istodobno, tekućina sadržana u njima isparava i hrana se dugo ne kvari. Soljenje (soljenje) temelji se na korištenju soli za zaštitu proizvoda od razvoja bakterija u njima. Hladnjak također pomaže da hrana ostane svježa nekoliko dana. Smrznuta hrana se svakim danom sve više konzumira jer se može čuvati više mjeseci. Metode konzerviranja poput izrade marmelada i konfitura također su vrlo praktične.

Gore ▲ — Recenzije čitatelja (1) — Napišite recenziju ▼ - Print verzija

| Nastya | 4. svibnja 2011. u 07:16:09 |

Kožne cipele Po obimu proizvodnje ima najveći udio među proizvedenim obućarskim proizvodima. Njegov asortiman je vrlo raznolik prema različitim kriterijima: namjeni, spolu i dobi potrošača, sezonskoj nosivosti, vrstama, dizajnu itd. Kako bi se poboljšala radna svojstva obuće i zadovoljile rastuće potrebe tržišta, sirovinska, materijalna i tehnička baza industrije obuće stalno se poboljšava.

U posljednjim desetljećima 20.st. Zbog brzog razvoja industrije prerade nafte i proizvodnje sintetičke plastike, asortiman materijala za izradu obuće značajno se proširio. Zamjetno je povećana automatizacija proizvodnje obuće i kožnih materijala, ažuriran je strojni park, što je omogućilo dobivanje materijala i proizvoda s višom razinom tehnoloških karakteristika i potrošačkih svojstava.

Umjetni materijali za dno cipela postali su široko rasprostranjeni, koji u svojim potrošačkim svojstvima - otpornosti na habanje, otpornosti na vodu, estetskim svojstvima, ne samo da nisu niži od prirodne kože, već su u mnogim slučajevima i bolji od nje.

Zamjetni rezultati postignuti su u proizvodnji mekih umjetnih i sintetičkih koža koje dobro imitiraju prirodnu kožu kako izgledom tako i po pokazateljima učinkovitosti - mekoću, elastičnost, otpornost na habanje. Novi trostruki materijali* stvoreni su na tkanim i pletenim osnovama korištenjem kombiniranog poliuretanskog premaza.

Za organizaciju suvremene proizvodnje obuće potrebni su materijali različite prirode i namjene. Među njima postoje dva razreda - glavni i pomoćni.

Osnovni materijali koristi se za izradu vanjskih, unutarnjih i srednjih dijelova gornjeg i donjeg dijela cipela. Gornji materijali uključuju prirodnu, umjetnu i sintetičku meku kožu, tekstilne materijale (tkanine, pletiva, netkani materijali, filc), prirodno i umjetno krzno. Materijali za donji dio cipela su prirodna tvrda koža, guma, guma, plastika, karton i drvo.

Pomoćni materijali Dizajniran za pričvršćivanje dijelova, završnu obradu i ukrašavanje cipela. Materijali za pričvršćivanje uključuju navoje, čavle, vijke, igle i ljepila. Materijali za završnu obradu uključuju boje, materijale za završnu obradu i poliranje, tekstilne i galanterijske proizvode (konopci, vrpce, pletenice), pribor za cipele (kopče, gumbi, blokovi, kuke, spojnice, ušice, ušice itd.).

Očito, najvažniji od svih materijala koji se koriste u proizvodnji kožne obuće su prirodna koža, kao i umjetni i sintetički materijali. Razmotrimo značajke proizvodnje, sorte, strukturu i svrhu ovih materijala.

prava koža je najvažniji materijal za proizvodnju kožnih cipela, jer vam omogućuje dobivanje cipela s najboljim potrošačkim svojstvima: lijep izgled, mala težina, visoka propusnost pare i zraka.

Glavne sirovine za proizvodnju kože su relativno velike (preko 0,2 m2) kože sisavaca, uglavnom domaćih životinja (goveda, ovce, koze, svinje, konji i dr.), a rjeđe divljih životinja (losovi,

Jeleni, divlje svinje itd.) - Kože morskih životinja (morževi, tuljani, dupini, kitovi itd.) koriste se u malim količinama. ribe (bakalar, som, morski psi itd.), gmazovi (zmije, gušteri, krokodili) i ptice (nojevi itd.).

Ovisno o vrsti životinje i težini kože u sparenom stanju, sirove kože se dijele na sitne, velike i svinjske.

DO sitne kožne sirovine uključuju kože goveda, teladi (koža, kravlja telad, izrast), ždrebadi (ždrijebe, oznaka), ovaca, koza (domaćih i divljih), deva i jelenske teladi (srna).

DO velike kožne sirovine uključuju kože odraslih životinja: goveda (polukožar, glavoč, krava, bik, bik), bivola, magaraca, mazgi, konja, deva i losova.

Svinjske kožice Domaće i divlje životinje dijele se po površini na male (30-70 dm2), srednje (71-120 dm2) i velike (preko 120 dm2).

Koža naziva se vanjski pokrov skinut s trupla životinje (svježa koža) i sačuvan od raspadanja (sačuvana koža). Koža životinje sastoji se od dlake i kožnog tkiva.

Dlaka (ili dlaka) se sastoji od tanke dlake i deblje čekinjaste dlake, koja se sastoji od stabla i korijena.

Kožno tkivo čine tri sloja: vanjski (epidermis), srednji (dermis) i unutarnji (potkožno masno tkivo) (slika 8.12).

epidermis, ili periokutani (od gr. epi- iznad, derma- koža) je površinski, najtanji sloj kožnog tkiva, formiran od nekoliko slojeva epitelnih stanica različitog stupnja starenja i nakupljanja produkata sinteze (keratonskih proteina, lipida i lipoproteina).

Nakon uklanjanja dlaka i pokožice, štavljena koža ima određeni prirodni uzorak prednje površine, karakterističan za ovu vrstu sirovine, koji se naziva merej. Mereja služi kao robni znak u prepoznavanju sirovina od kojih je koža izrađena.

Dermis(sama koža) - glavni, najdeblji i najizdržljiviji sloj kožnog tkiva. Sadrži mreže vlakana iz bjelančevina kolagena i elastina i prijelazne tvorevine (tvorevine) tih vlaknastih bjelančevina.

Debljina, čvrstoća vlakana i snopova, složenost njihovog tkanja, gustoća pakiranja i kut nagiba određuju takva fizikalna i mehanička svojstva kože kao što su čvrstoća, gustoća, rastezljivost, elastičnost, otpornost na habanje. Osim toga, prirodna struktura fibroznog pleksusa dermisa značajno utječe na propusnost pare, vode i zraka, kapacitet vlage, prijenos vlage i druga higijenska svojstva kolotraga. Kut i gustoća pleksusa snopova kolagenih vlakana u dermisu variraju ovisno o vrsti i dobi životinje, kao i o topografskom području kože.

Potkožni masni sloj nalazi se neposredno ispod dermisa i predstavlja tkivo koje se sastoji od masnih stanica raspoređenih u stanice kolagenih i elastinskih vlakana. Sadrži mrežu krvnih i limfnih žila i mišićnih stanica. Količina masnih naslaga ovisi o vrsti i pasmini životinja, vremenu klanja i drugim čimbenicima.

Imajući zajedničku strukturu, mikrostruktura kože ima razlike koje su karakteristične za svaku vrstu životinje, što određuje svojstva, kvalitetu i namjenu sirovina i dobivene kože. Osim toga, u istoj koži? struktura kože je različita u različitim topografskim područjima.

Topografski nazivaju se područja kože koja odgovaraju< ющие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическимй свойствами. Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на детали

cipele Ovisno o položaju površine kože, mijenja se njezina debljina, gustoća, mehanička čvrstoća, rastezljivost i položaj strukturnih elemenata.

Tijekom procesa štavljenja koža se pretvara u kožu, tj. materijal pogodan za izradu cipela i drugih proizvoda.

Koža predstavlja dermis kože koji je zadržao fibroznu strukturu, ali je promijenio svoja fizikalna i kemijska svojstva pod utjecajem štavljenja i procesa dorade.

Proizvodnja kože odvija se u štavionicama i počinje odabirom kože prema vrsti, metodi konzerviranja, težini ili površini, debljini ili gustoći, stupnju, kao i regiji podrijetla ili pasmini stoke. To je potrebno za pravilnu provedbu tehnoloških operacija i dobivanje kožnog materijala koji je homogen u svojstvima.

Svi procesi i operacije štavljenja, prema njihovoj namjeni i ulozi u formiranju svojstava kože, dijele se u sljedeće glavne skupine: pripremne, štavljenje, naknadno štavljenje i doradu.

Svrha pripremni procesi i operacije je izvlačenje dermisa iz kože i dovođenje njene strukture u stanje pogodno za sunčanje. O pravilnoj pripremi kože za štavljenje ovisi ravnomjeran raspored tvari za štavljenje u kolotečini i mogućnost dobivanja gotovog poluproizvoda sa zadanim svojstvima. Kože koje su prošle pripremne procese nazivaju se golem.

Glavni pripremni procesi uključuju: namakanje, kalcizaciju i uklanjanje dlaka, odstranjivanje kože, omekšavanje (za proizvodnju meke kože), dekapiranje (za pripremu za štavljenje mineralnim solima) ili soljenje, odmašćivanje. Navedeni procesi izmjenjuju se s mehaničkim operacijama: mešenje, rezanje vune, čišćenje prednje strane, piljenje po debljini (dupliranje), rezanje na topografske površine.

Pripremne radnje se izvode različito, ovisno o vrsti sirove kože, načinu konzerviranja i vrsti kože koja se proizvodi.

Štavljenje- proces pretvaranja kože u kožu kao rezultat kemijske i adsorpcijske interakcije tvari za štavljenje s funkcionalnim skupinama proteina dermalnog kolagena.

Štavljenje je glavni proces proizvodnje kože. Kao rezultat štavljenja, koža se povećava na težini i debljini, postaje porozna, dobiva fleksibilnost i elastičnost.

gost, veća otpornost na vruću vodu, kemikalije, bakterije i enzime.

Proces tamnjenja sastoji se od dvije faze - fizikalne i kemijske. U prvoj fazi (fizičkoj) tvari za štavljenje, pod utjecajem adsorpcije, prodiru u debljinu vlaknaste strukture kože, talože se na površini vlakana i ispunjavaju praznine između njih. U drugoj fazi (kemijskoj) kolagen stupa u interakciju sa supstancama za štavljenje, stvarajući jake spojeve, uslijed čega se nepovratno mijenjaju fizikalno-kemijska svojstva dermisa i on se pretvara u kožu.

Mnogi anorganski (mineralni) i organski spojevi imaju učinak tamnjenja. Upotreba pojedinih sredstava za tamnjenje i njihovih kombinacija određuje naziv metode tamnjenja.

DO anorganska sredstva za štavljenje uključuju neke spojeve kroma, aluminija, titana, cirkonija, silicija i molibdena, koji tvore stabilne komplekse s kiselim anionima i proteinskim funkcionalnim skupinama u vodi.

Kao organska sredstva za tamnjenje Koriste se biljna sredstva za štavljenje (tanidi), sintetska sredstva za štavljenje (sintani), visokonezasićene masti i aldehidi. Metode štavljenja u kojima se koriste ove tvari nazivaju se biljni (tanin), sintan, mast i aldehid.

Važnost svih sredstava za štavljenje u industriji nije jednaka. Najviše se koriste bazične soli trovalentnog kroma za proizvodnju meke kože, kao i biljni tanini pomiješani sa sintanima za proizvodnju tvrdih jod-uložaka i jufta. Ostala sredstva za štavljenje koriste se samo za izradu kože za posebne namjene.

Postupci i operacije nakon štavljenja i dorade provode se s ciljem da koži daju potrebna fizikalna i mehanička svojstva te odgovarajući izgled. Nakon ovih postupaka koža gornjišta cipela dobiva mekoću, fleksibilnost, elastičnost, lijep izgled, a povećava se i vodootpornost. Koža za donji dio cipela povećava gustoću, krutost i otpornost na vodu.

Sastav i redoslijed procesa i operacija naknadnog štavljenja i dorade nisu isti i ovise o vrsti kože koja se proizvodi i njezinoj namjeni.

Glavni procesi naknadnog štavljenja i dorade u proizvodnji kože uključuju pranje i neutralizaciju, bojanje, masnoće i punjenje, sušenje, gornje bojenje

cija (završna obrada). Navedeni procesi izmjenjuju se s mehaničkim operacijama: blanjanje, polaganje, utezanje, brušenje, poliranje, prešanje, valjanje itd. Neki postupci i operacije, na primjer polaganje, sušenje, utezanje, brušenje, dorada izvode se dva ili više puta, naizmjence s drugim. operacije.

Nakon što je proces štavljenja završen, gotova koža se dovodi u mjerni stroj. Moderni automobili opremljeni su posebnim fotoelektričnim senzorima koji rade pomoću električnog signala. Ovi se signali obrađuju u uređajima za brojanje i zbrajanje i pretvaraju u numeričke izraze koji karakteriziraju površinu kože u decimetrima.

Umjetni i sintetički materijali za obuću. Trenutno praktički ne postoje cipele izrađene samo od prave kože. Razvoj kemijske znanosti i tehnologije omogućio je stvaranje širokog spektra umjetnih i sintetičkih materijala za obuću koji mogu zamijeniti prirodnu kožu. Otprilike 90-95% svih cipela ima potplate i potpetice od gume, poliuretana i drugih polimernih materijala. Više od 75% obuće proizvedeno je korištenjem tvrdih umjetnih materijala za srednje i unutarnje dijelove, a određeni dio - s mekim gornjištem od umjetne i sintetičke kože.

Korištenje polimernih materijala u te svrhe ne samo da zamjenjuje prirodnu kožu, već u nekim slučajevima dovodi do poboljšanja kvalitete cipela. Dakle, potplati od prave kože imaju visoku otpornost na vodu i nedovoljnu otpornost na habanje. Polimerni potplati koji se koriste umjesto njih nemaju te nedostatke, osim toga mogu biti nekoliko puta lakši i jeftiniji.

Uvođenje umjetnih materijala u proizvodnju obuće omogućuje razvoj novih, naprednijih metoda proizvodnje proizvoda. Na primjer, umjesto tradicionalnih metoda pričvršćivanja (čavlima, bušenjem itd.), sada se naširoko koriste kemijske metode (ljepilo, lijevanje).

Uz nisku cijenu, umjetna koža je tehnološki naprednija od prirodne jer ima ujednačenu debljinu i ujednačena svojstva po cijeloj površini, što im omogućuje višeslojno krojenje. Umjetni materijali za donji dio cipela otporni su na abraziju i vodu, a povećana elastičnost polimernih premaza umjetne kože za gornji dio cipela omogućuje nam kvalitetno varenje, utiskivanje i kalupljenje dijelova. Osim,

značajne prednosti umjetnih materijala su: mogućnost variranja svojstava u širokim granicama; mogućnost proizvodnje umjetnih materijala u obliku jedinica i dijelova (štikle, potplati itd.); mogućnost da im se daju specifična svojstva koja prirodna koža nema; visoka učinkovitost proizvodnje.

Međutim, neke vrste umjetne kože imaju smanjenu otpornost na opetovano savijanje (osobito pri niskim temperaturama). Gotovo sve umjetne kože karakteriziraju niža higijenska svojstva (nedovoljna propusnost zraka i pare), nedovoljna sposobnost oblikovanja i stabilnost dimenzija u usporedbi s prirodnim kožama.

Prema namjeni razlikuju se umjetni i sintetički materijali za gornji i donji dio cipela.

Umjetni i sintetički materijali za gornjište cipela uključuju umjetnu i sintetičku meku kožu za gornjište i podstave cipela te umjetne materijale za tvrde pete i vrhove cipela.

Umjetne mekane kože su materijali* koji se dobivaju impregniranjem vlaknastih baza i nanošenjem gornjeg sloja polimernih smjesa. Naziv umjetne meke kože odražava vrstu premaza, vrstu baze, svrhu i individualne značajke materijala.

Sintetička mekana koža su materijali čije su baze impregnirane i obložene tijekom sinteze porozne strukture poliuretana.

Umjetna i sintetička koža za gornjište cipela treba izgledom i svojstvima imitirati prirodnu kožu. Izrađuju se u različitim vrstama podloga i vrsta impregnacija i premaza.

Umjetne i sintetičke podstavne kože moraju imati visoku paropropusnost, higroskopnost, otpornost na znoj, kao i visoku otpornost na habanje i nisku krutost.

Umjetni materijali za tvrde pete i vrhove cipela moraju imati krutost i elastičnost, sposobnost poprimanja oblika petnog ili nožnog dijela zadnjeg, te otpornost na vlagu i abraziju.

Umjetni i sintetički materijali za donji dio cipela uključuju gumu, plastiku, termoplastične elastomere i karton za cipele.

Guma je prilično čest materijal u proizvodnji cipela. Proizvodi se u širokom asortimanu

različite po strukturi i sastavu, namjeni, debljini, boji itd. Ovisno o strukturi, gume se razlikuju na neporozne i porozne. Prema namjeni guma se dijeli na gumu za potplat, gumu za petu, gumu za petu itd. Po boji se razlikuju crna i guma u boji.

Plastika naširoko se koristi u proizvodnji cipela. Imaju niz radnih svojstava koja ih čine konkurentnima među ostalim materijalima i imaju velike izglede za upotrebu u industriji obuće. Za izradu donjih dijelova koriste se plastične mase na bazi polimerizacijskih smola (polivinilklorid, polietilen, polipropilen itd.) i polikondenzacijskih smola (poliuretani, poliamidi itd.).

Termoplastični elastomeri(TEP) čini posebnu skupinu sintetičkih potplata u kojima je elastičnost gume spojena s termoplastičnosti polimera.

Zbog svoje visoke elastičnosti, čvrstoće, tvrdoće, otpornosti na abraziju i trganje, kao i dobre sposobnosti oblikovanja, TPR se sve više koristi kao materijal za donji dio cipela. Prednost TPE je i mogućnost njihove ponovne obrade, tj. organiziranje proizvodnje bez otpada, korištenje rabljenih dijelova obuće kao sekundarne sirovine.

Karton za cipele je lisnati materijal koji se sastoji od usitnjene kože, celuloznih i drugih vlakana i punila, slijepljenih lateksima, disperzijama ili emulzijama polimera. U proizvodnji obuće koriste se dijelovi izrezani iz listova kartona: ulošci, podstava, pozadine itd. Ovisno o namjeni, karton se izrađuje u određenim vrstama i markama, za koje su glavni pokazatelji standardizirani: debljina kartona, njegova gustoća, krutost na savijanje, vlačna čvrstoća, močivost, sposobnost oblikovanja, dimenzijska stabilnost I itd.

Cipele od gume i filca. Glavni materijali za proizvodnju guma cipele su crna i obojena guma, polivinil klorid i poliuretan za gornje dijelove, obloge gumeno-tekstilne mješavine za premazivanje ili podstavu tkanina. Tekstilni materijali također se široko koriste: za gornji dio cipela - dvoslojna cerada, polubaršun, tkanina, gabardin itd.; za podstavu - galoše, runo, keper, netkana tkanina s runom, elastične čarape za podstavu čizama; za završnu obradu - umjetno krzno, ukrasne vrpce, užad. Osim toga, lak se koristi za pokrivanje cipela i raznih dodataka.

Za proizvodnju filcane cipele Koriste prirodnu vunu, tvorničku vunu (uzimanu sa životinjske kože u štavionicama) i oporabljenu vunu (iz ostataka tekstilnih materijala), kao i obrano mlijeko (otpad iz vlastite proizvodnje), kozje paperje i kemijska vlakna.

8.9.3. Osnove proizvodnje obuće

Proizvodnja kožne obuće. Industrijska proizvodnja kožne obuće sastoji se od dvije faze. U prvoj fazi, koja se naziva dizajn, izrađuje se primarni uzorak ili model obuće i izrađuje sva potrebna tehnička dokumentacija. Dizajn uključuje modeliranje i dizajniranje obuće, čime se bave modni dizajneri i dizajneri. U drugoj fazi, cipele se proizvode u serijama prema primarnom uzorku.

Razmotrimo suštinu glavnih faza proizvodnje kožne obuće - dizajn (modeliranje i konstrukcija) i proizvodnja.

Modeliranje cipela- postupak izrade skice modela u obliku crteža ili trodimenzionalnog izgleda. Model cipela je specifičan proizvod koji ima individualne karakteristike dizajna, materijala i vanjskog dizajna. Razvoj modela provodi se prema određenoj shemi, koja omogućuje uzimanje u obzir svih navedenih uvjeta za stvaranje udobnih i odgovarajućih cipela.

Dizajn cipela- postupak izrade uzorka od pojedinih elemenata (konstruktivnih cjelina i dijelova) izradom crteža modela i izradom predložaka. Dizajn cipela predstavlja strukturu proizvoda od pojedinačnih dijelova povezanih u jedinstvenu skladnu cijeli. Proces projektiranja je tehnički prilično složen, budući da je potrebno prijeći s volumetrijskog oblika zadnje (i cipele) na ravni oblik dijelova (dobiti njihov razvoj - crtež), a također osigurati dodatke za dijelove za njihovu međusobnu pričvršćivanje i mijenjanje dimenzija dijelova tijekom oblikovanja, uzimajući u obzir neujednačenost njihovih svojstava deformacije .

Tehnologija proizvodnje cipela uključuje sljedeće operacije (sl. 8.13): kontrolu kvalitete materijala i pribora za cipele, njihovo sastavljanje u serijama; izrezivanje podstave, materijala za dijelove gornjeg i donjeg dijela cipela; prethodna obrada dijelova dna i vrha cipela; montaža gornjih dijelova cipela; gornji dijelovi cipela za oblikovanje; pričvršćivanje potplata cipela: dorada cipela; kontrola kvalitete i pakiranja obuće.

Kontrola kvalitete materijala i dodataka obuće, sastavljanje u serijama provodi se po primitku obućarskog materijala u radionicu, provjerava njihovu usklađenost s fakturom u pogledu količine, površine, kvalitete i odabira u proizvodne serije koje su ujednačene po namjeni, gustoći, debljini, širini, površini i boji te stupnju neispravnost.

Rezanje materijala za cipele- proizvodnja obućarskog materijala izrezivanjem i bušenjem dijelova za izradu obuće. Način rezanja ovisi o vrsti materijala.

Prirodna koža za gornji i donji dio cipela reže se na prešama za štancanje i ručno pomoću čeličnih rezača. Rezanje prirodnih koža je posebno teško, jer ih karakteriziraju različite debljine u pojedinim topografskim područjima i prisutnost nedostataka. To nameće upotrebu pojedinačnih (svaka koža zasebno), diferenciranih po površini rezanja. Prilikom rezanja nastoje iskoristiti cijelu površinu materijala što je moguće potpunije i ekonomičnije. U tu svrhu razvijene su posebne sheme

rezanje kože, čija uporaba omogućuje smanjenje otpada kože i postizanje visoke stope iskorištenja.

Za mekane umjetne kože i tekstilne materijale, ujednačenijih fizikalno-mehaničkih svojstava, ujednačene debljine po cijeloj površini, boje, strogo određene širine i duljine, koristi se višeslojno rezanje električnim strojevima s tračnim noževima.

Pojedinačni dijelovi cipela od gume, plastike i kartona isporučuju se tvornicama cipela u gotovom obliku.

Predobrada dijelova donjeg i gornjeg dijela cipela provodi se s ciljem njihove pripreme za međusobno spajanje, poboljšanja izgleda i mehaničkih svojstava, ubrzanja procesa šivanja cipela.

Sastavljanje gornjih dijelova cipela leži u činjenici da su pojedinačni vanjski, unutarnji i srednji dijelovi vrha spojeni u jedinstvenu cjelinu. Izbor pričvrsnih elemenata i redoslijed tehnoloških operacija za sastavljanje praznina ovisi o vrsti i dizajnu gornjeg dijela cipele. Kako Na šivaćim strojevima obradaci se u pravilu pričvršćuju konacnim šavovima, a moguće je i spajanje dijelova lijepljenjem ili zavarivanjem visokofrekventnim strujama (za dijelove od umjetne i sintetičke kože).

Oblikovanje gornjih dijelova cipela sastoji se u tome da se ravnim dijelovima izratka daje prostorni oblik određen veličinom i oblikom bloka za stezanje.

Gornjište cipele je oblikovano jednoosnim ili višeosnim istezanjem. Ovisno o primijenjenim vlačnim silama, metode kalupljenja dijele se u tri skupine: vanjsko kalupljenje, unutarnje kalupljenje i kombinirano.

Operacije koje dovršavaju oblikovanje izratka na zadnjici uključuju: vruće prešanje dijelova pete i prstiju izratka, glačanje i sušenje cipela. Tijekom procesa sušenja, oblik cipele se konačno fiksira. Načini sušenja postavljaju se ovisno o svojstvima materijala gornjeg, donjeg, međudijelova i vrsti cipele.

Pričvršćivanje potplata cipele dovršava izradu dizajna proizvoda i provodi se različitim metodama. Način pričvršćivanja potplata je odlučujući čimbenik u oblikovanju potrošačkih svojstava kožnih cipela. Potplat se može pričvrstiti izravno na zatezni rub izratka ili na međudijelove (nosivi rub, podloga) pomoću klinova, vijaka, čavala, ljepila, konca.

Sve metode pričvršćivanja potplata na vrh cipela mogu se podijeliti u četiri skupine: kemijske (ljepilo, vruća vulkanizacija,

nizacija, lijevanje); konac (sandal, doppel, welt, set-in, revers, itd.); igla (čavlić, ukosnica, vijak); kombinirani (šiv-ljepilo, sandal-ljepilo, ljepilo za rubove, itd.).

Kemijske metode pričvršćivanja najraširenije su u suvremenoj proizvodnji obuće. Imaju široku primjenu za izradu obuće raznih vrsta i namjena. Udio kemijskih metoda doseže 80%. Ove metode se mogu koristiti za pričvršćivanje potplata od kože, gume i drugih materijala. Prednosti kemijskih metoda pričvršćivanja su jednostavnost implementacije, mogućnost mehanizacije i automatizacije proizvodnje, visoka produktivnost i mogućnost proizvodnje široke palete cipela. Ovom se metodom mogu proizvesti lagane i fleksibilne cipele, uključujući radne i specijalne. Dobiveno dno karakterizira visoka otpornost na trošenje, dobra svojstva zaštite od topline, visoka otpornost na ulje, benzin i vodu.

Metode navoja naširoko se koriste u proizvodnji cipela raznih namjena s kožnim i gumenim potplatima. Pričvršćivanje se izvodi jednonitnim ili dvonitnim šavom pomoću lanenih ili najlonskih niti. Za zaštitu od destruktivnog djelovanja vode i znoja, povećanje čvrstoće i olakšavanje zatezanja, niti su impregnirane rastaljenim lakom koji se sastoji od kolofonija i viskozina (mineralnog ulja). Čvrstoća pričvršćivanja konca potplata ovisi o gustoći, debljini i vrsti materijala koji se pričvršćuju, vlažnosti potplata, čvrstoći konca, učestalosti uboda, stupnju zatezanja uboda itd.

Metode iglama uključuju pričvršćivanje potplata na rub izratka i uložak pomoću drvenih klinova, čavala i vijaka. Metoda drvene igle praktički je izgubila svoju važnost i trenutno se ne koristi u industrijskoj proizvodnji. Vijci i čavli za metode igle izrađeni su od mesinga, ponekad čavli mogu biti izrađeni od aluminijskih legura. Obično se ove metode koriste u proizvodnji juftskih i ceradnih čizama i gležnjača. Najčešće korištena metoda je metoda pričvršćivanja potplata čavlima. Ova metoda omogućuje preciznije pristajanje na dno cipele savijanjem vrhova čavala, ali čvrstoća pričvršćivanja potplata može varirati ovisno o učestalosti postavljanja čavla, kvaliteti vrha čavla, debljini i sadržaju vlage uloška, materijal uloška i potplata i drugi čimbenici. Cipele koje koriste metodu pričvršćivanja potplata čavlima imaju povećanu težinu, krutost i vodootpornost.

Kombinirane metode pričvršćivanja su kombinacija dviju glavnih metoda - obično niti i ljepila. Prvi sloj potplata pričvršćen je na obradak pomoću jedne od gore navedenih metoda niti, a drugi sloj je zalijepljen na prvi.

Takve se metode koriste za povećanje otpornosti potplata na trošenje i čvrstoće njegovog pričvršćivanja. U ovom slučaju, šav konca je izoliran od vlage i izravnog trenja. Osim toga, povećavaju se svojstva zaštite od topline i smanjuje propusnost vode. Međutim, kombinirani načini pričvršćivanja dna cipele čine ga nešto težim i povećavaju krutost na savijanje donje strukture. Njihovom uporabom povećava se potrošnja materijala i smanjuje produktivnost rada.

Dorada cipela- skup mehaničkih i fizičko-mehaničkih operacija koje se izvode nakon pričvršćivanja potplata cipele. Svrha dorade je otkloniti nedostatke nastale tijekom procesa proizvodnje, kao i dati cipelama atraktivan izgled. izgled, povećava vodootpornost kože potplati. Donji i gornji dio cipele različito su obrađeni.

Proces završne obrade dna cipela sastoji se od skupina operacija, čiji su zadaci dati detaljima dna određene konture koje odgovaraju obliku zategnute cipele, pripremiti površine za nanošenje završnih smjesa, dajući im sjaj, zbijajući rub potplata i bočnu površinu pete, dajući im lijep izgled i oblike, povećavajući njihovu otpornost na vodu.

U procesu dorade gornji dio cipele vraća lijep izgled, izgubljen uslijed vlage, rastezanja, kao i zbog trenja, udaraca i drugih utjecaja te prilikom uklanjanja onečišćenja. Završna obrada gornjeg dijela cipele uključuje nanošenje ukrasnih premaza nijansiranjem ili ispisom dizajna pomoću šablona.

Gotove cipele predaju se u odjel tehničke kontrole radi kontrole kvalitete. Cipele se sortiraju, označavaju, pakiraju u parove u kartonske kutije i grupiraju u serije.

Proizvodnja gumene obuće. Proizvodnja gumenih cipela odvija se uglavnom na tri glavne metode, koje su tradicionalne: metoda lijepljenja, štancanje i prešanje, a koriste se i injekcijsko prešanje, tekuće prešanje i prešanje u plastisol.

Metoda ljepila proizvode čizme, čizme, galoše, cipele.

Pri korištenju ove metode, unutarnji dijelovi se prvo sastavljaju na šuplje aluminijske blokove.

ili cipele, lijepeći ih, a zatim srednje i vanjske. Svaki dio, nakon postavljanja na blok, valja se valjkom, a zatim se svi dijelovi skupljaju na posebnim strojevima kako bi se osiguralo potpuno prianjanje.

Dobivene cipele se lakiraju, vulkaniziraju, skidaju s potkonstrukcije, spajaju u parove, sortiraju, označavaju i pakiraju.

Ljepljene cipele su lagane, fleksibilne s istaknutim konturama detalja. Stijenke cipela su relativno tanke, a duž linije lijepljenja potplata vidljivi su tragovi uvijanja.

Metoda bušenja koristi se samo za izradu muških i dječačkih kaljača.

Cipele se izrađuju u posebnim kalupima čija jezgra služi kao zadnjica. Na njega se postavlja okvir od unutarnjih dijelova premazanih ljepilom. Između matrice kalupa i bloka jezgre nalazi se razmak koji se probijačem puni potrebnom količinom zagrijane gumene smjese, čime se stvara gumeni premaz za galoše. Nakon uklanjanja iz jezgre, dobiveni proizvod se čisti, lakira i vulkanizira.

Štancane cipele su deblje i čvršće od lijepljenih, teže i imaju tragove plijesni.

Metoda kalupljenja koristi se za izradu kućanskih i industrijskih čizama, kao i cipela s tekstilnim gornjim dijelom, uglavnom sportskih.

Kalupljenje se odvija u vulkanizacijskim prešama, gdje se na jezgru-blok stavlja prirobak (čarapa) sastavljen od unutarnjih i međudijelova obrađenih gumenom smjesom. Zatim se nanose predgrijani vanjski dijelovi cipela, nakon čega se obradak podvrgava kalupljenju uz istovremenu vulkanizaciju, čime se eliminira međulakiranje cipela između ovih operacija. Stoga cipele ispadnu mat, također imaju tragove plijesni, ali su tanje i elastičnije od onih s žigom.

Brizganje Proizvode čizme i čizme od polivinilklorida, kao i sportsku gumeno-tehničku obuću. Kod izrade gumeno-tekstilnih cipela samo se donji dio (potplat, peta, stranice) oblikuje od gume na strojevima za injekcijsko prešanje, a proizvodi od polivinil klorida se u potpunosti lijevaju. Posebnost ove cipele je prisutnost tragova skidanja na rukavcima.

Metoda tekućeg kalupljenja temelji se na interakciji nekih komponenti softvera koji se koristi u te svrhe

liuretan, koji se pojavljuje izravno u kalupu gdje se nalazi blok. Ovom metodom izrađuju se čizme i čizme. S povećana toplinska zaštita.

Na oblikovanje cipela od polivinil klorida plastisola ulijeva se u kalupe koji se stavljaju u peći za grijanje gdje se plastisol gel taloži na unutarnje stijenke kalupa. Na ovaj način izrađuju se čizme i čizme, ali se mogu proizvoditi i druge vrste cipela.

Proizvodnja filcanih cipela. Za razliku od kože i gume, filcane cipele proizvode se procesom filcanja od mješavine vune i drugih vlakana odmah u obliku cjeline bez pojedinačnih dijelova i spojnih šavova. Njegova je svrha ograničena: zaštita od niskih temperatura u normalnim uvjetima i od visokih temperatura u toplim radnjama. To uzrokuje male količine njegove proizvodnje.

Takve cipele izrađuju se filcanjem, što se postiže sposobnošću vunenih vlakana da se filcaju.

Proces punjenja uključuje pripremu sirovina, miješanje, grebenanje, izradu podloge, valjanje (kompaktiranje), bojanje, namještanje dobivenog uloška za cipele, sušenje i doradu. Ako je potrebno, pričvrstite gumeni potplat metodom ljepljenja ili metodom vruće vulkanizacije. Zatim se cipele spajaju u parove, a vrhovi se odrežu.

Priprema sirovina uključuje njegovo cijepanje, labavljenje i čišćenje. Za prirodnu vunu također se radi depilacija.

Izrada smjese- jedna od glavnih operacija proizvodnje punila. Miješanje pojedinih komponenti vrši se pomoću pneumatskih miješalica. Prije miješanja sirovine se namažu uljem.

Karding izvode se na strojevima za grebenanje. Vata dobivena grebanjem je čisto platno ujednačene strukture.

Izrada baze izrađena na dva krnja stošca, međusobno poravnata pod kutom od 90°. Na ovu instalaciju, prethodno obloženu tkaninom, vata se namotava u nekoliko faza dok se ne dobije stožac čija je veličina 2-3 puta veća od veličine gotovog proizvoda. Zatim se češeri zbijaju i savijaju oko figuriranih patrona, od kojih je na jednoj oblikovana čizma, a na drugoj - glava. Kako bi se čizma potpuno spojila s glavom, baza je spojena.

Valka proizvedeno na strojevima za valjanje i čekić.

Bojenje provodi se uranjanjem poluproizvoda u kupku s otopinom boje.

Prije dodatak jastučića provjerite dimenzije poluproizvoda: duljinu po stražnjem vanjskom dijelu, širinu gornjeg i donjeg dijela čizme, duljinu glave, širinu kosog rista, kao i veličinu jastučića (potonji se provjerava jednom kvartalno). Veličina cipele određena je duljinom unutarnjeg otiska, koji mora odgovarati duljini zadnjeg.

Sušenje filcana obuća se izvodi u kolicima smještenim u komori za sušenje. Stupanj osušenosti određuje se organoleptičkom metodom.

Završna obrada cipele se izvode kako bi se poboljšao njegov izgled. Filcane cipele proizvode se bez dlačica, s dlačicama i s brušenim dlačicama.

Pričvršćivanje potplata provodi se ljepljivom metodom, vulkanizacijom u kotlu ili preši.

Izbor cipela u paru izvedeno uzimajući u obzir njegov oblik, veličinu, gustoću, debljinu stjenke, završnu obradu, boju i stupanj.

Budući da se umjetnost izrade kože sa sigurnošću može nazvati jednom od najstarijih, čovječanstvo je u tome bilo prilično uspješno. Danas obrtnici broje desetke vrsta kože. Suede, chevro, nubuck, saffiano, hasky! Tu je i umjetna, kombinirana, PU koža. Od raznolikosti vam se može zavrtjeti u glavi! Vrste kože razlikuju se prvenstveno po svojstvima - čvrstoći, vodo- i prozračnosti, debljini, otpornosti na habanje, uzorku. I svaka vrsta ima svoje područje primjene. Na primjer, postoje kože koje su vrlo prozračne. Koriste se za izradu sportske obuće. Druge kože, naprotiv, potpuno su nepropusne za plin. Koriste se za izradu raznih tehnoloških elemenata i membrana.

Koje vrste skinova postoje?!

Kože se prvenstveno razlikuju po podrijetlu. Ima svinjetine, ovaca, konja i tako dalje. Glavne sirovine za proizvodnju kožnih proizvoda danas su kože krava, volova, bivola itd.

Ove su životinje rasprostranjene gotovo posvuda. Kože su im prilično velike, što je vrlo zgodno pri šivanju velikih predmeta. Koža ovih životinja je glatka, vrlo lijepa na izgled i praktična. Podnosi većinu metoda obrade. Može se bojati i aplicirati u raznim uzorcima. Također, vrste kože razlikuju se i po načinu obrade. Na primjer, glatka, reljefna, sirova koža, lakirana.

Glatka koža

Možda najvažnija vrsta kože. Zove se tako jer površina kože lica zadržava svoj prirodni uzorak (mislim). Glatka koža se odnosi na sve kože čija je površina podvrgnuta minimalnoj ili nikakvoj površinskoj obradi. Za njega su prikladne samo najkvalitetnije kože, bez nedostataka. Naravno, ovo je najskuplja vrsta kože. Od njih se izrađuje prestižna, skupa obuća i odjeća.

Nappa

Tanka koža glatke površine. Ova koža može biti lagano ili jako tretirana bojama i smolama. Ona se ne boji prljavštine. Koristi se u proizvodnji cipela. Nappa se dobiva od goveđe kože.

Antilop

Antilop (od polj. zamsz) je vrsta kože koja se proizvodi natapanjem prethodno pripremljene sirove kože mastima. Za to se koriste masti riba ili morskih sisavaca (kitova, tuljana, drugih životinja), kao i biljne masti poput lanenog ulja. Kao rezultat ovog procesa dolazi do oksidacije masnoća unutar kože i stvaranja kemijske veze s kolagenskim vlaknima. Ovisno o debljini, razlikuju se tanki, srednji i debeli antilop za cipele. Za izradu antilopa za cipele koriste se kože gotovo svih malih životinja. To su uglavnom kože od kože ili izrasline jelena i losova, kratkorepih ovaca, teladi, bivola, divljih koza, divokoza i antilopa. Tehnički antilop izrađen je od kože dugorepe ovce. Tijekom tretmana uklanja se vanjski sloj kože. Među značajkama obrade antilopa također je važno da su i prednja strana (koža jelena) i bakhtarma (pogrešna strana, ovčja koža) završeni. U visokokvalitetnom antilopu, hrpa je uvijek gusta, kratka i sjajna. Također, antilop karakterizira ujednačena i duboka boja, trebala bi biti stabilna tijekom suhog i mokrog trenja. Antilop je poznat po svojoj prozračnosti, za što je prvenstveno zaslužna njegova poroznost. U isto vrijeme, antilop je vodootporan, pojavljuje se tek nakon što antilop upije određenu količinu vlage (do tog trenutka može proći vodu). Štoviše, čak ni nakon namakanja ili pranja u vodi sa sapunicom ne gubi svoju nevjerojatnu mekoću, zbog čega je nazivaju i "perivom kožom". Hladna i vruća voda (do 60 stupnjeva) ne mijenja svojstva antilopa; moguće je samo kod dugotrajnog kuhanja ili zagrijavanja pod pritiskom.

Materijal ima takva posebna svojstva kao što su mekoća i baršunast, atraktivan izgled i visok stupanj elastičnosti.

Nubuk

Nubuk je kromirana koža s bogatom hrpom, čija je prednja površina brušena fino zrnatim abrazivnim materijalom. Nubuk je mekan, praktičan s visokokvalitetnim fizičkim i kemijskim svojstvima i atraktivnim izgledom, može se bojati u različite boje. Široko se koristi u proizvodnji obuće za sva godišnja doba. To se događa - prirodno, umjetno i impregnirano. Svaka vrsta ima svoje prednosti i nedostatke.

Prirodni nubuk Izrađen je od prirodnih sirovina, stoga ima visoku ekološku učinkovitost. Prilikom izlaganja povišenim temperaturama (primjerice ljeti) cipele od ovog materijala dobro propuštaju zrak – noga se ne znoji i ne znoji. Krom koža upija vlagu i zadržava njezine molekule u svojoj strukturi, čime se smanjuje otpornost na habanje. Prirodni nubuk suši se dugo (do 72 sata) na sobnoj temperaturi. Baršunasta površina daje materijalu plemenitiji, sofisticiraniji izgled. Cipele izrađene od prirodnog nubuka su vrlo izdržljive.

Umjetni nubuk, izrađen od sintetičkih sirovina, s niskom cijenom, stvoren što je moguće bliže prirodnom. Inferioran je od prirodnog nubuka u pogledu higijenskih pokazatelja - malo lošije propušta zrak. Ne preporuča se koristiti ovaj materijal kao glavni materijal u proizvodnji sportske obuće. Umjetni nubuk je otporniji na habanje, jer ima svojstva odbijanja vlage.

Nubuk ulje (impregnirano)- materijal od prirodnih sirovina, tretiran zaštitnim sredstvima. Kromirana koža ove vrste ima najveću otpornost na habanje. Propušta zrak (diše) i ne boji se vlage. Nubuck ulje može izdržati promjene temperature - ne uzrokuje pukotine, bore itd. Materijal obuće je mekan, elastičan, nešto teži od prirodnog. Takve modele potrebno je mnogo rjeđe tretirati zaštitnim sredstvima nego cipele od prirodnog nubuka.

Velur

Velur je mekana koža čija je površina izrađena tako da izgleda kao baršun, s potkožne strane je gusta, kratka, jednobojna flora, s vanjske strane je glatka površina. Velur se dobiva brušenjem prednje ili stražnje strane (bakhtarma) kože. Odlikuje se gustom kratkom hrpom. Velur je pogodan za izradu gornjišta obuće, torbi, remena i odjeće. Velur se u pravilu dobiva od kože s vidljivim vanjskim nedostacima koji utječu na njegovu čvrstoću. To mogu biti razna udubljenja, tanji dijelovi, tragovi krvnih žila, bore. Stoga nije prikladan za proizvode atraktivnog prirodnog izgleda. Osim toga, s jakim trenjem, materijal na mjestu oštećenja može se pocijepati.

Raspon cipela od velura je vrlo širok. Shema boja može biti bilo koja, jer se tkanina boji tijekom proizvodnog procesa. Osim toga, ovaj materijal je osjetno jeftiniji od antilopa, koji je sličan izgledu, jer je proizvodnja velura mnogo jeftinija.

Ekološka koža

Eko koža (PU - koža, koža presvučena poliuretanom) nije umjetna koža, već kvalitetna zamjena za prirodnu kožu.

Osnova kože je pamučna tkanina koja daje mekoću, higijenu, a istovremeno je dovoljno čvrsta na kidanje i rastezanje. Sastav "eko kože" uključuje pravu kožu, umjetne materijale stvorene na bazi celuloze, a zatim se nanosi poliuretanski premaz. Osim toga, struktura materijala ima visok koeficijent prozračnosti, pa je higroskopna i ne stvara efekt staklenika. Eko koža se ne pregrije na suncu i ne otvrdne na hladnoći, uvijek je ugodna i topla na dodir. Tehnologije proizvodnje eko kože osiguravaju dobre performanse materijala.

Značajke eko kože:

- površinska tekstura točno oponaša prirodnu kožu;

- otpornost na abraziju i kidanje - usporediva s najboljim primjerima materijala kako umjetnog tako i prirodnog podrijetla;

- visoka taktilna svojstva - mekana na dodir, elastičnost;

- ekološki prihvatljiv u sastavu - sastav ne uključuje otrovne tvari, pamučnu bazu, pravu kožu, poliuretanski premaz - materijale koji ne uzrokuju alergije;

- otporan na mraz - važna kvaliteta u našim prirodnim uvjetima;

- jednostavnost čišćenja gotovog proizvoda.

Sve navedeno osigurava da su proizvodi izrađeni od eko kože ekološki prihvatljivi pri uporabi. Poliuretanski premaz je lišen štetnih aditiva, zbog čega se ovaj materijal naziva "eko-koža". Visoka izdržljivost i lakoća održavanja osiguravaju dug vijek trajanja cipela i jednostavnost korištenja.

Umjetna koža

Umjetna koža je materijal čija su svojstva bliska prirodnoj životinjskoj koži. To je proračunski analog kože za proizvodnju cipela. Trenutno postoje sljedeće vrste umjetne kože: umjetna koža, cerada, vinil umjetna koža ili polivinil klorid, kao i rastezljiva koža.

U suvremenoj industriji umjetna koža je tražena jer ima niz prednosti: tehnologija omogućuje da se koristi za izradu različitih vrsta cipela, kao i njegovih pojedinačnih dijelova (potplati, ulošci itd.).

Visokokvalitetna umjetna koža je izdržljiva i pouzdana u uporabi. Tijekom proizvodnje, tretira se posebnim tvarima, koje naknadno daju materijalu visoku otpornost na habanje. Prema svojoj strukturi umjetna koža se dijeli na vrste: vlaknastu, monolitnu, poroznu, jednoslojnu i višeslojnu, mješovitu. Također se razlikuje po izgledu, materijalima koji se koriste u proizvodnji, karakteristikama izvedbe itd.

Proces proizvodnje umjetna koža uključuje faze: priprema, nanošenje polimernog premaza, završna obrada površine. U prvoj fazi priprema se punopravna baza, koja može biti tkanina, izdržljivi papir ili netkani materijali. Izbor materijala za izradu umjetne kože određuje njezina daljnja fizikalna svojstva. Zbijanje strukture i čvrstoća materijala postiže se posebnom obradom zaštitnim sredstvima.

Završna obrada umjetne kože može biti raznolika, ovisno o namjeni cipele, njezinoj sezoni i vrsti. Dekor može biti u obliku otisaka, crteža, uzoraka itd.

Cipele od umjetne kože osjetljive su na promjene temperature i mogu popucati. Nepravodobna obrada proizvoda ove vrste zaštitnim sredstvima smanjuje otpornost na habanje. Ovaj materijal je također vrlo zapaljiv, za razliku od prave kože.

Cipele od umjetne kože imaju sljedeća pozitivna svojstva: prozračnost, elastičnost, praktičnost, širok izbor boja, niska cijena. Visokokvalitetna umjetna koža ne ispušta štetne tvari. Lako se čisti i dugo zadržava svoj atraktivan izgled.

Umjetna koža izvrstan je analog prirodne kože. Cipele izrađene od ovog materijala imaju pristojne karakteristike.

Mješovita koža

Kombinirana koža savršena je kombinacija prirodne i umjetne kože visoke kvalitete.

Umjetni materijali koriste se tamo gdje ih je moguće koristiti bez smanjenja čvrstoće konstrukcije i drugih potrošačkih svojstava. Uzimajući u obzir mjesta savijanja, deformacija i trenja, koristi se elastičniji i izdržljiviji materijal.

Prava koža se koristi na mjestima gdje je potrebno osigurati maksimalnu strukturnu čvrstoću (prst, peta), održati svojstva prirodne izmjene vlage, smanjiti trenje i spriječiti klizanje stopala unutar cipele (uložak i peta).

Kombinirana koža ima visoku razinu ekološke sigurnosti za ljudsko zdravlje i okoliš. U cipelama od kombinirane kože unutarnja cirkulacija zraka i vodene pare provodi se zahvaljujući mikroporama, što eliminira efekt staklenika, značajno smanjujući rizik od razvoja gljivičnih bolesti stopala. Jedinstvene kvalitete proizvodne tehnologije daju cipelama od miješane kože posebnu izdržljivost i udobnost. Takve cipele omogućuju vam održavanje zdravlja i smanjenje stresa na nogama. Zahvaljujući gornjištu od miješane kože, cipele ostaju lagane i meke.

Suvremeni razvoj nije samo kombinacija fizičkih, estetskih i ekoloških svojstava. Uz to, tu je i relevantnost ekonomske komponente. Inovativne tehnologije omogućuju stvaranje jeftinih, lijepih i visokokvalitetnih cipela od kombinirane kože.