Secțiunea 1. Numele și istoria descoperirii aluminiului.

Sectiunea 2. caracteristici generale aluminiu, proprietati fizice si chimice.

Secțiunea 3. Producția de piese turnate din aliaje de aluminiu.

Secțiunea 4. Aplicație aluminiu.

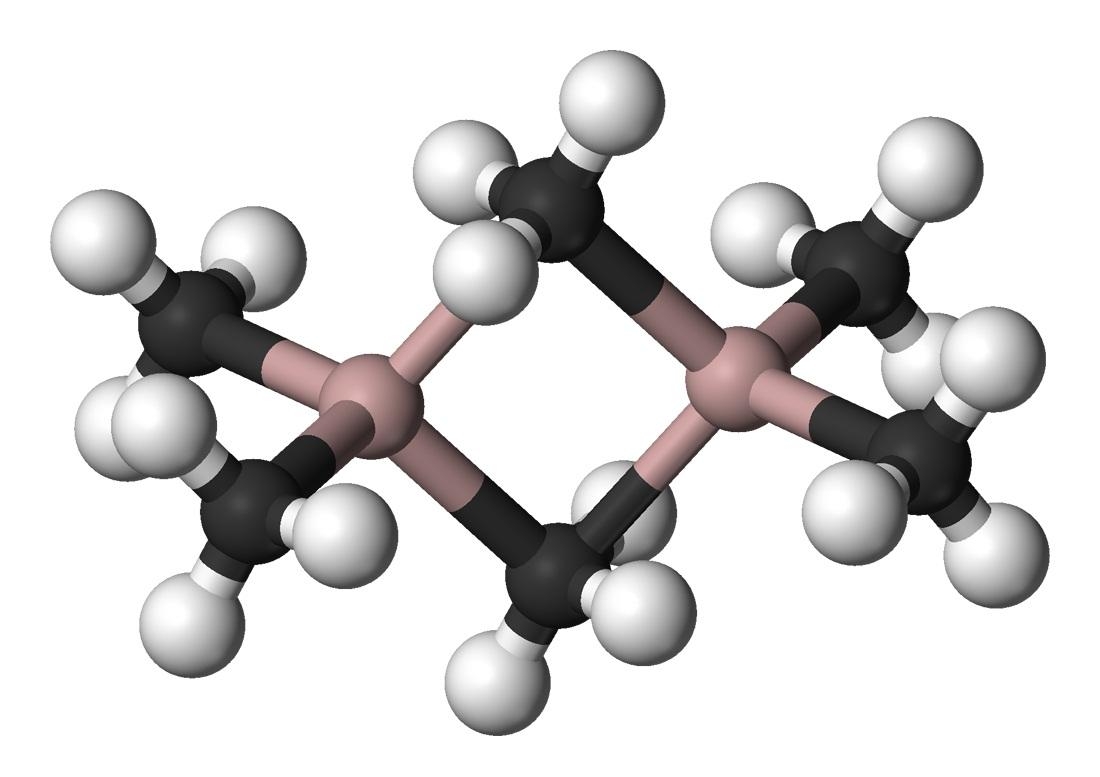

Aluminiu- acesta este un element al subgrupului principal al celui de-al treilea grup, a treia perioadă tabelul periodic elemente chimice ale lui D.I Mendeleev, cu număr atomic 13. Notate cu simbolul Al. Aparține grupului de metale ușoare. Cel mai comun metalși al treilea element chimic cel mai abundent din scoarța terestră (după oxigen și siliciu).

Substanță simplă aluminiu (număr CAS: 7429-90-5) - ușoară, paramagnetică metal culoare alb-argintie, ușor de modelat, turnat și mașinat. Aluminiul are o conductivitate termică și electrică ridicată și rezistență la coroziune datorită formării rapide a peliculelor puternice de oxid care protejează suprafața de interacțiuni ulterioare.

Realizările industriale din orice societate dezvoltată sunt invariabil asociate cu progresele în tehnologia materialelor structurale și aliajelor. Calitatea procesării și performanța de fabricație a articolelor comerciale sunt cei mai importanți indicatori nivelul de dezvoltare al statului.

Materialele utilizate în structurile moderne, pe lângă caracteristicile de înaltă rezistență, trebuie să aibă un set de proprietăți precum rezistența crescută la coroziune, rezistența la căldură, conductivitatea termică și electrică, refractaritatea, precum și capacitatea de a menține aceste proprietăți în condiții. muncă îndelungată sub sarcini.

Evoluții științifice și Procese de producțieîn domeniul producției de turnătorie a metalelor neferoase din țara noastră corespund realizărilor avansate ale progresului științific și tehnologic. Rezultatul lor, în special, a fost crearea unor magazine moderne de turnare sub presiune și turnare prin injecție la uzina de automobile Volzhsky și o serie de alte întreprinderi. La uzina de motoare Zavolzhsky funcționează cu succes mașini mari de turnat prin injecție, cu o forță de blocare a matriței de 35 MN, care produc blocuri de cilindri din aliaje de aluminiu pentru mașina Volga.

Uzina de motoare din Altai a stăpânit o linie automată pentru producerea de piese turnate prin injecție. În Uniunea Republicilor Sovietice Socialiste (), pentru prima dată în lume, a fost dezvoltat și stăpânit proces turnarea continuă a lingourilor de aliaj de aluminiu într-un cristalizator electromagnetic. Această metodă îmbunătățește semnificativ calitatea lingourilor și reduce cantitatea de deșeuri sub formă de așchii în timpul strunjirii.

Numele și istoria descoperirii aluminiului

Aluminiu latin provine din latinescul alumen, adică alaun (sulfat de aluminiu și potasiu (K) KAl(SO4)2·12H2O), care a fost folosit de mult timp în tăbăcirea pielii și ca astringent. Al, element chimic Grupa III tabel periodic, număr atomic 13, masă atomică 26, 98154. Datorită activității chimice ridicate, descoperirea și izolarea aluminiului pur a durat aproape 100 de ani. Concluzia că „” (o substanță refractară, în termeni moderni - oxid de aluminiu) poate fi obținut din alaun a fost făcută încă din 1754. chimistul german A. Markgraf. Mai târziu s-a dovedit că același „pământ” poate fi izolat din lut și a început să fie numit alumină. Abia în 1825 a fost produs aluminiul metalic. Fizicianul danez H. K. Ørsted. A tratat clorură de aluminiu AlCl3, care putea fi obținută din alumină, cu amalgam de potasiu (un aliaj de potasiu (K) cu mercur (Hg)), iar după distilarea mercurului (Hg), a izolat pulbere gri aluminiu

Doar un sfert de secol mai târziu această metodă a fost ușor modernizată. În 1854, chimistul francez A.E. Sainte-Claire Deville a propus utilizarea sodiului metalic (Na) pentru a produce aluminiu și a obținut primele lingouri ale noului metal. Costul aluminiului era foarte mare la acea vreme, iar din el se făceau bijuterii.

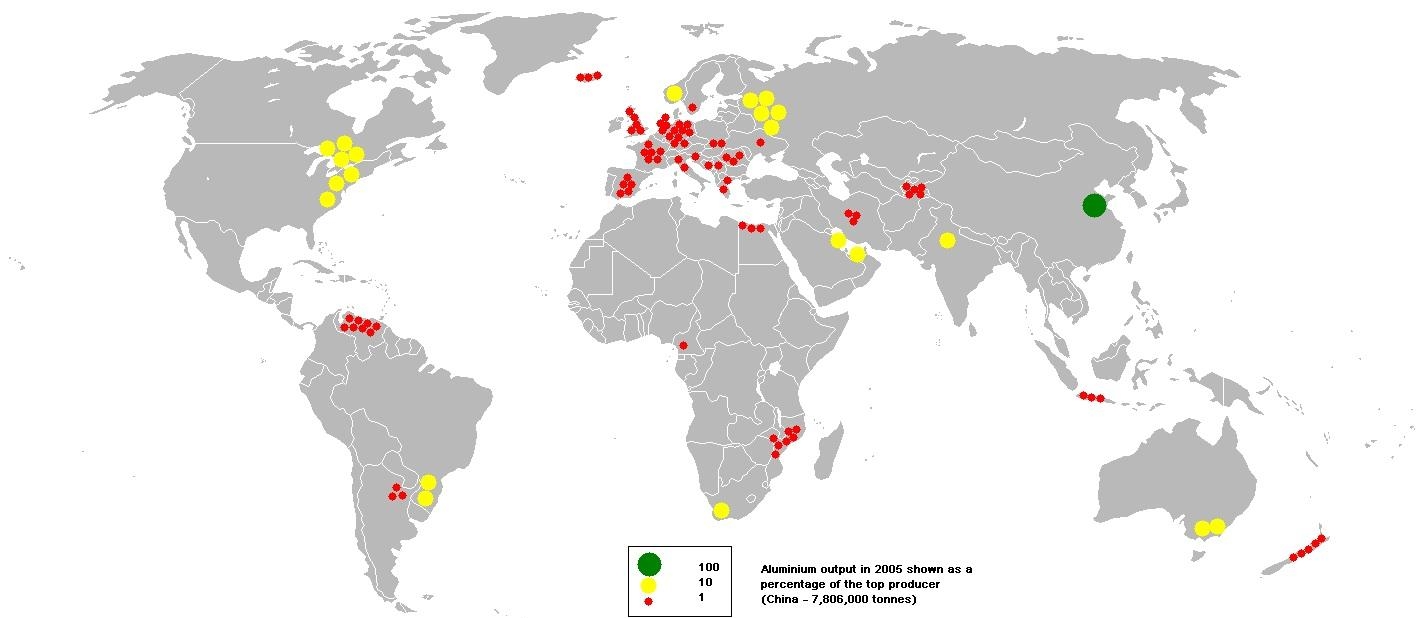

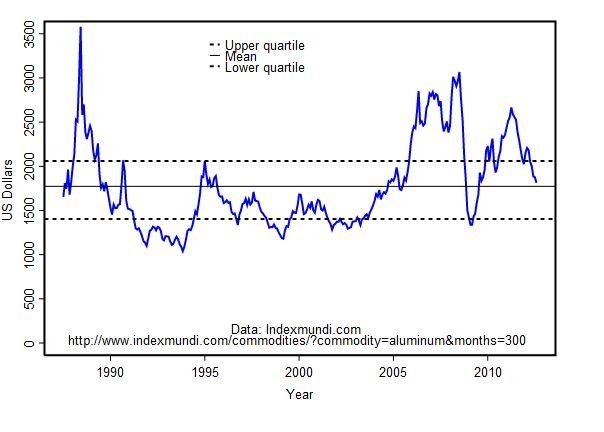

O metodă industrială de producere a aluminiului prin electroliza topiturii amestecurilor complexe, inclusiv oxid de aluminiu, fluorură și alte substanțe, a fost dezvoltată independent în 1886 de P. Héroux () și C. Hall (SUA). Producția de aluminiu este asociată cu un consum mare de energie electrică, așa că a fost implementată pe scară largă abia în secolul al XX-lea. ÎN Uniunea Republicilor Sovietice Socialiste (CCCP) Primul aluminiu industrial a fost produs la 14 mai 1932 la uzina de aluminiu Volhov, construită lângă centrala hidroelectrică Volhov.

Aluminiul cu o puritate de peste 99,99% a fost obținut pentru prima dată prin electroliză în 1920. În 1925 în muncă Edwards a publicat câteva informații despre proprietățile fizice și mecanice ale unui astfel de aluminiu. În 1938 Taylor, Wheeler, Smith și Edwards au publicat un articol care arată unele proprietăți ale aluminiului cu o puritate de 99,996%, obținut tot în Franța prin electroliză. Prima ediție a monografiei despre proprietățile aluminiului a fost publicată în 1967.

În anii următori, datorită ușurinței comparative de preparare și proprietăților atractive, multe lucrări despre proprietățile aluminiului. Aluminiul pur și-a găsit o largă aplicație în special în electronică - de la condensatoare electrolitice până la vârful ingineriei electronice - microprocesoare; în crioelectronică, criomagnetică.

Metodele mai noi de obținere a aluminiului pur sunt metoda de purificare a zonelor, cristalizarea din amalgame (aliaje de aluminiu cu mercur) și izolarea din soluții alcaline. Gradul de puritate al aluminiului este controlat de valoarea rezistenței electrice la temperaturi scăzute.

Caracteristicile generale ale aluminiului

Aluminiul natural este format dintr-un singur nuclid, 27Al. Configurația stratului electronic exterior este 3s2p1. În aproape toți compușii, starea de oxidare a aluminiului este +3 (valența III). Raza atomului neutru de aluminiu este de 0,143 nm, raza ionului Al3+ este de 0,057 nm. Energiile de ionizare secvențială a unui atom neutru de aluminiu sunt, respectiv, 5, 984, 18, 828, 28, 44 și, respectiv, 120 eV. Conform scalei Pauling, electronegativitatea aluminiului este de 1,5.

Aluminiul este moale, ușor, alb-argintiu, a cărui rețea cristalină este cubică centrată pe față, parametrul a = 0,40403 nm. Punctul de topire al metalului pur este de 660°C, punctul de fierbere este de aproximativ 2450°C, densitatea este de 2,6989 g/cm3. Coeficientul de temperatură al expansiunii liniare a aluminiului este de aproximativ 2,5·10-5 K-1.

Aluminiul chimic este un metal destul de activ. În aer, suprafața sa este acoperită instantaneu cu o peliculă densă de oxid de Al2O3, care împiedică accesul suplimentar al oxigenului (O) la metal și duce la încetarea reacției, ceea ce determină proprietățile anticorozive ridicate ale aluminiului. Se formează și o peliculă de suprafață de protecție pe aluminiu dacă este plasată în acid azotic concentrat.

Aluminiul reacționează activ cu alți acizi:

6HCl + 2Al = 2AlCl3 + 3H2,

3H2S04 + 2Al = Al2(S04)3 + 3H2.

Interesant este că reacția dintre pulberile de aluminiu și iod (I) începe la temperatura camerei, dacă adăugați câteva picături de apă la amestecul original, care în acest caz, joacă rolul de catalizator:

2Al + 3I2 = 2AlI3.

Interacțiunea aluminiului cu sulful (S) atunci când este încălzit duce la formarea sulfurei de aluminiu:

2Al + 3S = Al2S3,

care se descompune ușor de apă:

Al2S3 + 6H2O = 2Al(OH)3 + 3H2S.

Aluminiul nu interacționează direct cu hidrogenul (H), cu toate acestea, în moduri indirecte, de exemplu, folosind compuși de organoaluminiu, este posibil să se sintetizeze hidrură de aluminiu polimerică solidă (AlH3)x, un agent reducător puternic.

Sub formă de pulbere, aluminiul poate fi ars în aer și se formează o pulbere albă, refractară, de oxid de aluminiu Al2O3.

Rezistența ridicată a legăturii în Al2O3 determină căldura ridicată a formării sale din substanțe simpleși capacitatea aluminiului de a reduce multe metale din oxizii lor, de exemplu:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe și chiar

3CaO + 2Al = Al2O3 + 3Ca.

Această metodă de producere a metalelor se numește aluminotermie.

Fiind în natură

În ceea ce privește abundența în scoarța terestră, aluminiul ocupă primul loc între metale și al treilea între toate elementele (după oxigen (O) și siliciu (Si)), reprezentând aproximativ 8,8% din masa scoarței terestre. Aluminiul se găsește într-un număr mare de minerale, în principal aluminosilicați, și roci. Compușii de aluminiu conțin granite, bazalți, argile, feldspați etc. Dar iată paradoxul: cu un număr mare minerale iar rocile care conțin aluminiu, depozitele de bauxită - principala materie primă pentru producția industrială a aluminiului - sunt destul de rare. ÎN Federația Rusă Există zăcăminte de bauxită în Siberia și Urali. Alunitele și nefelinele sunt, de asemenea, de importanță industrială. Ca oligoelement, aluminiul este prezent în țesuturile plantelor și animalelor. Există organisme - concentratoare care acumulează aluminiu în organele lor - niște mușchi și moluște club.

Producția industrială: în indicele producției industriale, bauxita este supusă mai întâi unei prelucrări chimice, îndepărtând impuritățile oxizilor de siliciu (Si), fier (Fe) și alte elemente. În urma unei astfel de prelucrări, se obține oxid de aluminiu pur Al2O3 - principalul în producția de metal prin electroliză. Cu toate acestea, din cauza faptului că punctul de topire al Al2O3 este foarte mare (mai mult de 2000°C), nu este posibil să se folosească topitura sa pentru electroliză.

Oamenii de știință și inginerii au găsit o soluție după cum urmează. Într-o baie de electroliză, criolitul Na3AlF6 este mai întâi topit (temperatura de topire puțin sub 1000°C). Criolitul poate fi obținut, de exemplu, prin prelucrarea nefelinelor din Peninsula Kola. Apoi, la această topitură se adaugă puțin Al2O3 (până la 10% din greutate) și alte substanțe, îmbunătățind condițiile pentru ulterioare. proces. În timpul electrolizei acestei topituri, oxidul de aluminiu se descompune, criolitul rămâne în topitură, iar la catod se formează aluminiu topit:

2Al2O3 = 4Al + 3O2.

Aliaje de aluminiu

Majoritatea elementelor metalice sunt aliate cu aluminiu, dar doar câteva dintre ele joacă rolul de componente majore de aliere în aliajele industriale de aluminiu. Cu toate acestea, un număr semnificativ de elemente sunt utilizate ca aditivi pentru a îmbunătăți proprietățile aliajelor. Cele mai utilizate:

Se adaugă beriliu pentru a reduce oxidarea în timpul temperaturi ridicate. Mici adaosuri de beriliu (0,01 - 0,05%) sunt folosite în aliajele de turnare de aluminiu pentru a îmbunătăți fluiditatea în producția de piese ale motoarelor cu ardere internă (pistoane și chiulase).

Borul este introdus pentru a crește conductivitatea electrică și ca aditiv de rafinare. Borul este introdus în aliajele de aluminiu utilizate în energia nucleară (cu excepția pieselor de reactor), deoarece absoarbe neutronii, împiedicând răspândirea radiațiilor. Borul este introdus într-o cantitate medie de 0,095 - 0,1%.

Bismut. Metalele cu puncte de topire scăzute, cum ar fi bismutul și cadmiul, sunt introduse în aliajele de aluminiu pentru a îmbunătăți prelucrabilitatea. Aceste elemente formează faze moi, fuzibile, care contribuie la fragilitatea așchiilor și la lubrifierea tăietorului.

Galiul este adăugat într-o cantitate de 0,01 - 0,1% aliajelor din care sunt apoi fabricați anozii consumabili.

Fier. Este introdus în cantități mici (»0,04%) în producția de fire pentru a crește rezistența și a îmbunătăți caracteristicile de fluaj. De asemenea fier reduce lipirea de pereții matrițelor la turnarea într-o matriță de răcire.

Indiu. Aditivul 0,05 - 0,2% întărește aliajele de aluminiu în timpul îmbătrânirii, în special cu conținut scăzut de cupru. Aditivii de indiu sunt utilizați în aliajele pentru rulmenți aluminiu-cadmiu.

Se introduce aproximativ 0,3% cadmiu pentru a crește rezistența și a îmbunătăți proprietățile de coroziune ale aliajelor.

Calciul conferă plasticitate. Cu un conținut de calciu de 5%, aliajul are efect de superplasticitate.

Siliciul este cel mai folosit aditiv în aliajele de turnătorie. Într-o cantitate de 0,5 - 4% reduce tendința de crăpare. Combinația de siliciu și magneziu face posibilă etanșarea la căldură a aliajului.

Magneziu. Adăugarea de magneziu crește semnificativ rezistența fără a reduce ductilitatea, crește sudabilitatea și crește rezistența la coroziune a aliajului.

Cupru intareste aliajele, se realizeaza intarirea maxima la continere cupruma 4 - 6%. Aliajele cu cuprum sunt utilizate în producția de pistoane pentru motoarele cu ardere internă și piese turnate de înaltă calitate pentru avioane.

Staniuîmbunătățește procesarea tăierii.

Titan. Sarcina principală a titanului din aliaje este de a rafina granulele din piese turnate și lingouri, ceea ce crește foarte mult rezistența și uniformitatea proprietăților pe întregul volum.

Deși aluminiul este considerat unul dintre cele mai puțin nobile metale industriale, este destul de stabil în multe medii oxidante. Motivul acestui comportament este prezența unui film de oxid continuu pe suprafața aluminiului, care se formează imediat din nou pe zonele curățate atunci când este expus la oxigen, apă și alți agenți oxidanți.

În cele mai multe cazuri, topirea se realizează în aer. Dacă interacțiunea cu aerul este limitată la formarea de compuși insolubili în topitură de la suprafață și filmul rezultat al acestor compuși încetinește semnificativ interacțiunea ulterioară, atunci de obicei nu se iau măsuri pentru a suprima o astfel de interacțiune. În acest caz, topirea se realizează în contact direct al topiturii cu atmosfera. Acest lucru se realizează la prepararea majorității aliajelor de aluminiu, zinc, staniu-plumb.

Spațiul în care are loc topirea aliajului este limitat de o căptușeală refractară capabilă să reziste la temperaturi de 1500 - 1800 ˚C. Toate procesele de topire implică faza gazoasă, care se formează în timpul arderii combustibilului, interacționând cu mediu inconjuratorși căptușeala unității de topire etc.

Majoritatea aliajelor de aluminiu au rezistență ridicată la coroziune în atmosfera naturală, apa de mare, soluții de multe săruri și substanțe chimice și în majoritatea alimentelor. Structurile din aliaj de aluminiu sunt adesea folosite în apa de mare. Geamanduri maritime, bărcile de salvare, nave, șlepuri sunt construite din aliaje de aluminiu din 1930. În prezent, lungimea navelor din aliaje de aluminiu ajunge la 61 m. Există experiență în conductele subterane din aluminiu, care sunt foarte rezistente la coroziune. În 1951, în Alaska a fost construită o conductă de 2,9 km. După 30 de ani de funcționare, nu a fost detectată nicio scurgere sau daune grave din cauza coroziunii.

Aluminiul este utilizat în cantități mari în construcții sub formă de panouri de placare, uși, rame de ferestre, cabluri electrice. Aliajele de aluminiu nu sunt supuse coroziunii severe pe o perioadă lungă de timp atunci când sunt în contact cu betonul, mortarul sau tencuiala, mai ales dacă structurile nu sunt umede frecvent. În caz de umezeală frecventă, dacă suprafața de aluminiu obiecte comerciale nu a fost prelucrat în continuare, se poate înnegri, chiar înnegrit în orașele industriale cu un conținut ridicat de agenți oxidanți în aer. Pentru a evita acest lucru, se produc aliaje speciale pentru a obține suprafețe strălucitoare prin anodizare lucioasă - aplicarea unei pelicule de oxid pe suprafața metalică. În acest caz, suprafeței i se pot da multe culori și nuanțe. De exemplu, aliajele de aluminiu și siliciu fac posibilă obținerea unei game de nuanțe, de la gri la negru. Aliajele de aluminiu și crom au o culoare aurie.

Aluminiul industrial se produce sub forma a doua tipuri de aliaje - aliaje de turnare, din care piese sunt realizate prin turnare, si aliaje de deformare, produse sub forma de semifabricate deformabile - table, folie, placi, profile, sarma. Piesele turnate din aliaje de aluminiu sunt primite de toată lumea moduri posibile turnare Cel mai frecvent sub presiune, în forme de răcire și în forme de nisip-argilă. În producția de partide politice mici este folosit turnareîn forme combinate de ipsos și turnare de modele de ceară pierdută. Aliajele turnate sunt folosite pentru a face rotoare turnate ale motoarelor electrice, piese turnate de aeronave etc. Aliajele forjate sunt folosite în producție de automobile pentru ornamentele interioare, barele de protecție, panourile caroseriei și părțile interioare; în construcții ca material de finisare; în aeronave etc.

ÎN industrie Se mai folosesc pulberi de aluminiu. Folosit în metalurgie industrie: în aluminotermie, ca aditivi de aliere, pentru producerea semifabricatelor prin presare și sinterizare. Această metodă produce piese foarte durabile (dințate, bucșe etc.). Pulberile sunt, de asemenea, folosite în chimie pentru a produce compuși de aluminiu și ca catalizator(de exemplu, în producția de etilenă și acetonă). Având în vedere reactivitatea ridicată a aluminiului, în special sub formă de pulbere, acesta este utilizat în explozivi și combustibil solid pentru rachete, profitând de capacitatea sa de aprindere rapidă.

Având în vedere rezistența ridicată a aluminiului la oxidare, pulberea este folosită ca pigment în acoperiri pentru echipamentele de vopsit, acoperișuri, hârtie de imprimat și suprafețele lucioase ale panourilor auto. Oțelul și fonta sunt, de asemenea, acoperite cu un strat de aluminiu. obiect de comert pentru a evita coroziunea acestora.

În ceea ce privește scara de aplicare, aluminiul și aliajele sale ocupă locul al doilea după fier (Fe) și aliajele sale. Utilizarea pe scară largă a aluminiului în diverse domenii ale tehnologiei și din viața de zi cu zi este asociată cu combinația dintre elementele sale fizice, mecanice și proprietăți chimice: densitate scăzută, rezistență la coroziune în aerul atmosferic, conductivitate termică și electrică ridicată, ductilitate și rezistență relativ mare. Aluminiul este ușor de prelucrat căi diferite- forjare, ștanțare, laminare etc. Aluminiul pur este utilizat pentru fabricarea sârmei (conductivitatea electrică a aluminiului este de 65,5% din conductibilitatea electrică a cuprumului, dar aluminiul este de peste trei ori mai ușor decât cuprumul, astfel încât aluminiul este adesea înlocuit în electrotehnică) și folie utilizată ca material de ambalare. Cea mai mare parte a aluminiului topit este cheltuită pentru producerea diferitelor aliaje. Straturile de protecție și decorative se aplică cu ușurință pe suprafețele aliajelor de aluminiu.

Varietatea proprietăților aliajelor de aluminiu se datorează introducerii în aluminiu a diverșilor aditivi care formează cu acesta soluții solide sau compuși intermetalici. Cea mai mare parte a aluminiului este folosită pentru a produce aliaje ușoare - duraluminiu (94% aluminiu, 4% cupru (Cu), 0,5% fiecare magneziu (Mg), mangan (Mn), (Fe) și siliciu (Si)), siliciu (85). -90% - aluminiu, 10-14% siliciu (Si), 0,1% sodiu (Na)), etc. În metalurgie, aluminiul este folosit nu numai ca bază pentru aliaje, ci și ca unul dintre aditivii de aliaj folosiți pe scară largă în aliaje pe bază de cupru (Cu), magneziu (Mg), fier (Fe), >nichel (Ni) etc.

Aliajele de aluminiu sunt utilizate pe scară largă în viața de zi cu zi, în construcții și arhitectură, în industria auto, construcții navale, aviație și tehnologia spațială. În special, primul satelit artificial al Pământului a fost realizat din aliaj de aluminiu. Un aliaj de aluminiu și zirconiu (Zr) - utilizat pe scară largă în construcția reactorului nuclear. Aluminiul este folosit la producerea de explozivi.

Când manipulați aluminiul în viața de zi cu zi, trebuie să aveți în vedere că numai lichidele neutre (acide) pot fi încălzite și depozitate în recipiente de aluminiu (de exemplu, apă la fiert). Dacă, de exemplu, gătiți supă de varză acră într-o tigaie de aluminiu, aluminiul trece în mâncare și capătă un gust „metalic” neplăcut. Deoarece filmul de oxid se deteriorează foarte ușor în viața de zi cu zi, utilizarea vaselor de gătit din aluminiu este încă nedorită.

Metal alb-argintiu, ușor

densitate - 2,7 g/cm³

Punctul de topire al aluminiului tehnic este de 658 °C, pentru aluminiu puritate înaltă— 660 °C

căldură specifică de topire - 390 kJ/kg

punctul de fierbere - 2500 ° C

căldură specifică de evaporare - 10,53 MJ/kg

rezistența la tracțiune a aluminiului turnat - 10-12 kg/mmI, deformabil - 18-25 kg/mmI, aliaje - 38-42 kg/mmI

Duritate Brinell - 24...32 kgf/mm²

ductilitate ridicată: tehnic - 35%, pur - 50%, rulat în foi subțiri și chiar folie

Modulul Young - 70 GPa

Aluminiul are conductivitate electrică ridicată (0,0265 µOhm m) și conductivitate termică (203,5 W/(m K)), 65% din conductibilitatea electrică a cuprumului și are o reflectivitate ridicată a luminii.

Paramagnetic slab.

Coeficient de temperatură de dilatare liniară 24,58·10−6 K−1 (20…200 °C).

Coeficientul de temperatură al rezistenței electrice este 2,7·10−8K−1.

Aluminiul formează aliaje cu aproape toate metalele. Cele mai cunoscute aliaje sunt cuprum și magneziu (duralumin) și siliciu (siliciu).

Aluminiul natural constă aproape în întregime dintr-un singur izotop stabil, 27Al, cu urme de 26Al, un izotop radioactiv cu perioadă timpul de înjumătățire de 720 de mii de ani, format în atmosferă când nucleele de argon sunt bombardate de protonii razelor cosmice.

În ceea ce privește prevalența în scoarța terestră, se află pe locul 1 în rândul metalelor și pe locul 3 în rândul elementelor, pe locul doi după oxigen și siliciu. conţinutul de aluminiu din scoarţa terestră conform date diverși cercetători variază între 7,45 și 8,14% din masa scoarței terestre.

În natură, aluminiul, datorită activității sale chimice ridicate, apare aproape exclusiv sub formă de compuși. Unii dintre ei:

Bauxita – Al2O3 H2O (cu amestecuri de SiO2, Fe2O3, CaCO3)

Alunite - (Na,K)2S04Al2(SO4)34Al(OH)3

Alumină (amestecuri de caolini cu nisip SiO2, calcar CaCO3, magnezit MgCO3)

Corindon (safir, rubin, smirghel) – Al2O3

Caolinit - Al2O3 2SiO2 2H2O

Beril (smarald, acvamarin) - 3BeO Al2O3 6SiO2

Crisoberil (Alexandrit) - BeAl2O4.

Cu toate acestea, în anumite condiții reducătoare specifice, este posibilă formarea de aluminiu nativ.

Apele naturale conțin aluminiu sub formă de compuși chimici cu toxicitate scăzută, de exemplu, fluorură de aluminiu. Tipul de cation sau anion depinde în primul rând de aciditate mediu acvatic. Concentrațiile de aluminiu în corpurile de apă de suprafață Federația Rusă variază de la 0,001 la 10 mg/l, în apa de mare 0,01 mg/l.

Aluminiul este

Productie de piese turnate din aliaje de aluminiu

Principala sarcină cu care se confruntă producția de turnătorie în noi țară, constă într-o îmbunătățire generală semnificativă a calității pieselor turnate, care ar trebui să se reflecte într-o reducere a grosimii peretelui, o reducere a toleranțelor pentru prelucrare și pentru sistemele de alimentare cu porți, păstrând în același timp proprietățile de funcționare adecvate ale articolelor comerciale. Rezultatul final al acestei lucrări ar trebui să fie satisfacerea nevoilor crescute ale ingineriei mecanice cantitatea necesară piese turnate fără o creștere semnificativă a emisiilor monetare totale de piese turnate în greutate.

Turnare cu nisip

Dintre metodele de turnare de mai sus în matrițe unice, cea mai utilizată în fabricarea pieselor turnate din aliaje de aluminiu este turnarea în forme de nisip umed. Acest lucru se datorează densității scăzute a aliajelor, efectului de forță mică al metalului asupra formei și temperaturi scăzute turnare (680-800C).

Pentru fabricarea matrițelor de nisip se folosesc amestecuri de turnare și miez, preparate din nisipuri de cuarț și argilă (GOST 2138-74), argile de turnare (GOST 3226-76), lianți și materiale auxiliare.

Tipul de sistem de blocare este selectat ținând cont de dimensiunile turnării, de complexitatea configurației sale și de amplasarea în matriță. Formele de turnare pentru turnări de configurații complexe de înălțime mică se efectuează, de regulă, folosind sisteme de închidere inferioare. Pentru înălțimi mari de turnare și pereți subțiri, este de preferat să folosiți sisteme de fante verticale sau combinate. Formele pentru piese turnate de dimensiuni mici pot fi umplute prin sistemele de închidere superioare. În acest caz, înălțimea căderii crustei metalice în cavitatea matriței nu trebuie să depășească 80 mm.

Pentru a reduce viteza de mișcare a topiturii la intrarea în cavitatea matriței și pentru a separa mai bine filmele de oxid și incluziunile de zgură suspendate în aceasta, în sistemele de închidere se introduce o rezistență hidraulică suplimentară - se instalează ochiuri (metalice sau fibră de sticlă) sau se efectuează turnare. prin filtre granulare.

Sprue (alimentatoarele), de regulă, sunt aduse în secțiuni subțiri (pereți) de piese turnate distribuite în jurul perimetrului, ținând cont de comoditatea separării lor ulterioare în timpul procesării. Furnizarea de metal către unitățile masive este inacceptabilă, deoarece provoacă formarea de cavități de contracție în ele, rugozitate crescută și „cufundări” de contracție pe suprafața pieselor turnate. În secțiune transversală, canalele de deschidere au cel mai adesea forma rectangulara cu latura lată de 15-20 mm, iar latura îngustă de 5-7 mm.

Aliajele cu un interval de cristalizare îngust (AL2, AL4, AL), AL34, AK9, AL25, ALZO) sunt predispuse la formarea de cavități de contracție concentrate în unitățile termice ale turnărilor. Pentru a aduce aceste cochilii dincolo de turnare, instalarea de profituri masive este utilizată pe scară largă. Pentru piese turnate cu pereți subțiri (4-5 mm) și mici, masa profitului este de 2-3 ori masa pieselor turnate, pentru cele cu pereți groși este de până la 1,5 ori. Înălţime sosit selectat în funcție de înălțimea turnării. Pentru înălțimi mai mici de 150 mm înălțime sosit H-aprox. luată egală cu înălţimea turnării Notl. Pentru piese turnate superioare, raportul Nprib/Notl este luat egal cu 0,3 0,5.

Cea mai mare aplicație în turnarea aliajelor de aluminiu se găsește în partea superioară profituri deschise secțiune transversală rotundă sau ovală; În cele mai multe cazuri, profiturile secundare sunt închise. Pentru a îmbunătăți eficiența muncii profituri sunt izolate, umplute cu metal fierbinte și completate. Izolarea se realizează de obicei prin lipirea foilor de azbest pe suprafața matriței, urmată de uscare cu o flacără de gaz. Aliajele cu o gamă largă de cristalizare (AL1, AL7, AL8, AL19, ALZZ) sunt predispuse la formarea porozității de contracție împrăștiate. Impregnarea porilor de contracție cu profituri ineficient. Prin urmare, atunci când se realizează piese turnate din aliajele enumerate, nu se recomandă utilizarea instalării de profituri masive. Pentru a obține piese turnate de înaltă calitate, se realizează cristalizarea direcțională, folosind pe scară largă în acest scop instalarea frigiderelor din fontă și aliaje de aluminiu. Conditii optime pentru cristalizarea direcțională, se creează un sistem de deschidere verticală. Pentru a preveni degajarea gazului în timpul cristalizării și a preveni formarea porozității de contracție a gazului în piese turnate cu pereți groși, cristalizarea la o presiune de 0,4-0,5 MPa este utilizată pe scară largă. Pentru a face acest lucru, matrițele de turnare sunt plasate în autoclave înainte de turnare, sunt umplute cu metal și piesele turnate sunt cristalizate sub presiune de aer. Pentru a produce piese turnate cu pereți subțiri de dimensiuni mari (până la 2-3 m înălțime), se utilizează o metodă de turnare cu solidificare direcționată secvenţial. Esența metodei este cristalizarea secvențială a turnării de jos în sus. Pentru a face acest lucru, matrița de turnare este așezată pe masa unui lift hidraulic și tuburi metalice cu un diametru de 12-20 mm, încălzite la 500-700°C, sunt coborâte în ea, îndeplinind funcția de ridicători. Tuburile sunt fixate fix în vasul de colectare, iar orificiile din ele sunt închise cu dopuri. După umplerea vasului de colectare cu topitură, dopurile sunt ridicate, iar aliajul curge prin tuburi în puțuri de deschidere conectate la cavitatea matriței prin coloane cu fante (alimentatoare). După ce nivelul topiturii din puțuri crește cu 20-30 mm deasupra capătului inferior al tuburilor, mecanismul hidraulic de coborâre a mesei este pornit. Viteza de coborâre este luată astfel încât matrița să fie umplută sub nivelul inundat și metalul fierbinte curge continuu în părțile superioare ale matriței. Acest lucru asigură solidificarea direcțională și permite producerea de piese turnate complexe fără defecte de contracție.

Formele de nisip sunt turnate cu metal din oalele căptușite cu material refractar. Înainte de a umple cu metal, oalele cu căptușeală proaspătă sunt uscate și calcinate la 780-800°C pentru a îndepărta umezeala. Înainte de turnare, mențin temperatura de topire la 720–780 °C. Formele pentru piese turnate cu pereți subțiri sunt umplute cu topituri încălzite la 730–750 °C, iar pentru cele cu pereți groși la 700–720 °C.

Turnare în forme de ipsos

Turnarea în matrițe de ipsos este utilizată în cazurile în care sunt impuse cerințe sporite pentru precizie, curățarea suprafeței și reproducere. cele mai mici detalii relief. În comparație cu matrițele de nisip, matrițele de gips au o rezistență mai mare, precizie dimensională, o rezistență mai bună la temperaturi ridicate și fac posibilă producerea de piese turnate de configurații complexe cu o grosime a peretelui de 1,5 mm în clasa a 5-6-a de precizie. Formele sunt realizate folosind modele cromate din ceară sau metal (alama). Plăcile de model sunt realizate din aliaje de aluminiu. Pentru a facilita îndepărtarea modelelor din matrițe, suprafața acestora este acoperită cu strat subțire lubrifiant cu kerosen-stearina.

Formele de dimensiuni mici și mijlocii pentru piese turnate complexe cu pereți subțiri sunt realizate dintr-un amestec format din 80% gips, 20% cuarț nisip sau azbest și 60-70% apă (din greutatea amestecului uscat). Compoziția amestecului pentru mediu și forme mari: 30% gips, 60% nisip, 10% azbest, 40-50% apă. Pentru a încetini priza, se adaugă 1-2% var stins la amestec. Rezistența necesară a formelor se realizează prin hidratarea gipsului anhidru sau semiapos. Pentru a reduce rezistența și a crește permeabilitatea la gaz, formele de gips brut sunt supuse unui tratament hidrotermal - ținute în autoclavă timp de 6-10 ore sub o presiune a vaporilor de apă de 0,13-0,14 MPa, iar apoi în aer timp de 24 de ore. După aceasta, formele sunt supuse uscării treptate la 350-500 °C.

O caracteristică a matrițelor de gips este conductivitatea lor termică scăzută. Această împrejurare face dificilă obținerea de piese turnate dense din aliaje de aluminiu cu o gamă largă de cristalizare. Prin urmare, sarcina principală atunci când se dezvoltă un sistem de închidere pentru matrițe de gips este de a preveni formarea cavităților de contracție, slăbirea, peliculele de oxid, fisurile fierbinți și umplerea insuficientă a pereților subțiri. Acest lucru se realizează prin utilizarea sistemelor de închidere în expansiune care asigură o viteză scăzută de mișcare a topiturii în cavitatea matriței, solidificarea direcționată a unităților termice către profituri folosind frigidere și creșterea conformității matriței prin creșterea conținutului de nisip cuarțos din amestec. Piesele turnate cu pereți subțiri sunt turnate în matrițe încălzite la 100-200°C prin aspirație în vid, ceea ce permite umplerea cavităților de până la 0,2 mm grosime. Piesele turnate cu pereți groși (mai mult de 10 mm) sunt produse prin turnarea matrițelor în autoclave. Cristalizarea metalului în acest caz se realizează la o presiune de 0,4-0,5 MPa.

Turnarea cochiliei

Este recomandabil să se folosească turnarea în carcasă pentru producția în serie și la scară mare de piese turnate de dimensiuni limitate, cu o curățare sporită a suprafeței, o precizie dimensională mai mare și o prelucrare mai mică decât turnarea cu nisip.

Formele de cochilie sunt realizate folosind echipament metalic (oțel, ) fierbinte (250-300 °C), folosind metoda buncărului. Echipamentele de modelare sunt realizate conform claselor de precizie 4-5 cu pante de turnare de la 0,5 la 1,5%. Cojile sunt realizate din două straturi: primul strat este dintr-un amestec cu 6-10% rășină termorezistentă, al doilea este dintr-un amestec cu 2% rășină. Pentru o mai bună îndepărtare a carcasei, placa de model este acoperită cu un strat subțire de emulsie de degajare (5% lichid siliconic nr. 5; 3% înainte de umplerea nisipului de turnare). sapun de rufe; 92% apă).

Pentru fabricarea matrițelor de coajă se folosesc nisipuri de cuarț cu granulație fină care conțin cel puțin 96% silice. Legarea jumătăților se realizează prin lipire pe prese speciale cu știfturi. Compoziția adezivului: 40% rășină MF17; 60% marshalit și 1,5% clorură de aluminiu (întărire). Formele asamblate se toarnă în recipiente. La turnarea în matrițe de coajă, aceleași sisteme de închidere și conditii de temperatura, ca la turnarea cu nisip.

Viteza scăzută de cristalizare a metalului în matrițe de coajă și posibilitățile mai mici de creare a cristalizării direcționale duc la producerea de piese turnate cu proprietăți mai mici decât la turnarea în forme de nisip brut.

Turnare cu ceară pierdută

Turnarea cu ceară pierdută este folosită pentru a produce piese turnate de precizie sporită (clasa 3-5) și curățenie a suprafeței (clasa de rugozitate 4-6), pentru care această metodă este singura posibilă sau optimă.

Modelele în cele mai multe cazuri sunt realizate din compoziții de parafinostearin (1: 1) sub formă de pastă prin presare în matrițe metalice (turnate și prefabricate) pe instalații staționare sau rotative. La producerea de piese turnate complexe cu dimensiuni mai mari de 200 mm, pentru a evita deformarea modelului, în masa modelului se introduc substanțe care le măresc temperatura de înmuiere (topire).

O suspensie de silicat de etil hidrolizat (30-40%) și cuarț prăfuit (70-60%) este utilizată ca acoperire refractară la fabricarea matrițelor ceramice. Blocurile model sunt acoperite cu nisip calcinat 1KO16A sau 1K025A. Fiecare strat de acoperire este uscat în aer timp de 10-12 ore sau într-o atmosferă care conține vapori de amoniac. Rezistența necesară a formei ceramice este atinsă cu o grosime a carcasei de 4-6 mm (4-6 straturi de acoperire refractară). Pentru a asigura umplerea lină a matriței, se folosesc sisteme de deschidere extensibilă pentru a furniza metal secțiuni groase și unități masive. Piesele turnate sunt de obicei alimentate dintr-un colț masiv prin canale îngroșate (alimentatoare). Pentru turnările complexe, este permisă folosirea profiturilor masive pentru a alimenta unitățile masive superioare cu umplerea obligatorie a acestora din colț.

Aluminiul este

Topirea modelelor din matrițe se realizează în apă fierbinte (85-90°C), acidulată acid clorhidric(0,5-1 cm3 per litru de apă) pentru a preveni saponificarea stearinei. După topirea modelelor, matrițele ceramice se usucă la 150–170 °C timp de 1–2 ore, se pun în recipiente, se acoperă cu umplutură uscată și se calcinează la 600–700 °C timp de 5–8 ore. Turnarea se efectuează în forme reci și încălzite. Temperatura de încălzire (50-300 °C) a matrițelor este determinată de grosimea pereților de turnare. Umplerea matrițelor cu metal se realizează în mod obișnuit, precum și folosind vid sau forță centrifugă. Majoritatea aliajelor de aluminiu sunt încălzite la 720–750 °C înainte de turnare.

Chill turning

Turnarea la rece este metoda principală de serie și productie in masa piese turnate din aliaje de aluminiu, permițând obținerea de piese turnate de 4-6 clase de precizie cu rugozitatea suprafeței Rz = 50-20 și o grosime minimă a peretelui de 3-4 mm. La turnarea într-o matriță de răcire, împreună cu defecte cauzate de vitezele mari de mișcare a topiturii în cavitatea matriței și nerespectarea cerințelor de solidificare direcțională (porozitatea gazului, peliculele de oxid, slăbirea de contracție), principalele tipuri de defecte și piese turnate sunt subumplute și fisuri. Apariția fisurilor este cauzată de o contracție dificilă. Crăpăturile apar mai ales în piesele turnate din aliaje cu o gamă largă de cristalizare și cu contracție liniară mare (1,25-1,35%). Prevenirea formării acestor defecte se realizează prin diferite metode tehnologice.

În cazul alimentării cu metal a secțiunilor groase, completarea locului de alimentare trebuie asigurată prin instalarea unui șef de aprovizionare (profit). Toate elementele sistemelor de deschidere sunt situate de-a lungul conectorului matriței. Se recomandă următoarele rapoarte ale secțiunii transversale ale canalelor de deschidere: pentru piese turnate mici EFst: EFshl: EFpit = 1: 2: 3; pentru piese turnate mari EFst: EFsh: EFpit = 1: 3: 6.

Pentru a reduce viteza de curgere a topiturii în cavitatea matriței, se folosesc coloane curbate, plase din fibră de sticlă sau metal și filtre granulare. Calitatea pieselor turnate din aliaj de aluminiu depinde de rata de creștere a topiturii în cavitatea matriței de turnare. Această viteză trebuie să fie suficientă pentru a garanta umplerea secțiunilor subțiri ale pieselor turnate în condiții de disipare crescută a căldurii și, în același timp, să nu provoace subumplere din cauza eliberării incomplete de aer și gaze prin conductele de ventilație și profituri, turbulențe și țâșnire a topiturii în timpul trecerea de la secțiuni înguste la cele largi. Rata de ridicare a metalului în cavitatea matriței la turnarea într-o matriță de răcire se presupune a fi ușor mai mare decât la turnarea în forme de nisip. Viteza minimă de ridicare admisă este calculată folosind formulele lui A. A. Lebedev și N. M. Galdin (a se vedea secțiunea 5.1, „Turnare cu nisip”).

Pentru a obține piese turnate dense se realizează solidificare dirijată, ca și în turnarea cu nisip, prin poziționarea corectă a turnării în matriță și reglarea disipării căldurii. De regulă, unitățile de turnare masive (groase) sunt situate în partea superioară a matriței. Acest lucru face posibilă compensarea reducerii volumului lor în timpul întăririi direct din profiturile instalate deasupra lor. Reglarea intensității eliminării căldurii pentru a crea solidificare direcțională se realizează prin răcirea sau izolarea diferitelor secțiuni ale matriței de turnare. Pentru a crește local îndepărtarea căldurii, inserțiile din cuprum conducător de căldură sunt utilizate pe scară largă, acestea asigură o creștere a suprafeței de răcire a matriței de răcire datorită aripioarelor și efectuează răcirea locală a formelor de răcire cu aer comprimat sau apă. Pentru a reduce intensitatea eliminării căldurii, pe suprafața de lucru a matriței de răcire se aplică un strat de vopsea cu o grosime de 0,1–0,5 mm. În acest scop, se aplică un strat de vopsea de 1-1,5 mm grosime pe suprafața canalelor de deschidere și profit. Încetinirea răcirii metalului din matriță poate fi realizată și prin îngroșarea locală a pereților matriței, utilizarea diferitelor acoperiri cu conductivitate termică scăzută și izolarea matriței cu autocolante din azbest. Vopsirea suprafeței de lucru a matriței de răcire se îmbunătățește aspect turnate, ajută la eliminarea pungilor de gaz de pe suprafața lor și crește durabilitatea matrițelor. Înainte de vopsire, matrițele de răcire sunt încălzite la 100-120 °C. Inutil căldurăîncălzirea este nedorită, deoarece aceasta reduce viteza de solidificare a turnărilor și durata Termen limită serviciu de răcire. Încălzirea reduce diferența de temperatură dintre turnare și matriță și dilatarea matriței datorită încălzirii acesteia de către metalul turnat. Ca rezultat, tensiunile de tracțiune din turnare sunt reduse, provocând apariția fisuri Cu toate acestea, numai încălzirea matriței nu este suficientă pentru a elimina posibilitatea apariției fisurilor. Este necesară îndepărtarea în timp util a turnării din matriță. Turnarea trebuie îndepărtată din matriță înainte de momentul în care temperatura acesteia devine egală cu temperatura matriței și tensiunea de contracție atinge cea mai mare valoare. De obicei, turnarea este îndepărtată în momentul în care este atât de puternică încât poate fi mutată fără distrugere (450-500 ° C). În acest moment, sistemul de porți nu a dobândit încă o rezistență suficientă și este distrus de impacturi ușoare. Durata de menținere a turnării în matriță este determinată de viteza de solidificare și depinde de temperatura metalului, temperatura matriței și viteza de turnare.

Pentru a elimina aderența metalelor, a crește durata de viață și a facilita îndepărtarea, tijele metalice sunt lubrifiate în timpul funcționării. Cel mai comun lubrifiant este o suspensie apă-grafit (3-5% grafit).

Părțile matrițelor care realizează contururile exterioare ale pieselor turnate sunt din gri fontă. Grosimea peretelui matrițelor este determinată în funcție de grosimea peretelui pieselor turnate, în conformitate cu recomandările GOST 16237-70. Cavitățile interioare din piese turnate sunt realizate folosind tije de metal (oțel) și nisip. Tijele de nisip sunt folosite pentru a forma cavități complexe care nu pot fi realizate cu tije metalice. Pentru a facilita îndepărtarea pieselor turnate din matrițe, suprafețele exterioare ale pieselor turnate trebuie să aibă o pantă de turnare de 30" până la 3° față de piesă. Suprafețe interioare Piesele turnate realizate cu tije metalice trebuie să aibă o pantă de cel puțin 6°. În turnare, tranzițiile ascuțite de la secțiunile groase la cele subțiri nu sunt permise. Razele de curbură trebuie să fie de cel puțin 3 mm. Orificiile cu diametrul mai mare de 8 mm pentru piese turnate mici, 10 mm pentru medii si 12 mm pentru cele mari se fac cu tije. Raportul optim dintre adâncimea găurii și diametrul este de 0,7-1.

Aerul și gazele sunt îndepărtate din cavitatea matriței folosind canale de ventilație plasate în planul de separare și dopuri plasate în pereții din apropierea cavităților adânci.

În turnătoriile moderne, matrițele chill sunt instalate pe mașini de turnare semiautomate cu o singură poziție sau cu mai multe poziții, în care închiderea și deschiderea matriței chill, montarea și îndepărtarea miezurilor, scoaterea și scoaterea turnării din matriță sunt automate. . Există, de asemenea, controlul automat al temperaturii de încălzire a matriței de răcire. Umplerea matrițelor de răcire pe mașini se realizează folosind dozatoare.

Pentru a îmbunătăți umplerea cavităților subțiri ale matrițelor și pentru a elimina aerul și gazele degajate în timpul distrugerii lianților, matrițele sunt evacuate și umplute la presiune scăzută sau folosind forța centrifugă.

Strângeți turnarea

Turnarea prin presare este un tip de turnare la rece. Este destinat producției de piese turnate de tip panou de dimensiuni mari (2500x1400 mm) cu o grosime a peretelui de 2-3 mm. În acest scop, se folosesc semiforme metalice, care sunt montate pe mașini specializate de turnare și presare cu abordare unilaterală sau bifață a semiformelor. Trăsătură distinctivă Această metodă de turnare implică umplerea forțată a cavității matriței cu un flux larg de topitură pe măsură ce jumătățile de matriță se apropie una de cealaltă. Matrița de turnare nu conține elemente ale unui sistem de închidere convențional. Date Această metodă produce piese turnate din aliajele AL2, AL4, AL9, AL34, care au un interval de cristalizare îngust.

Viteza de răcire a topiturii este reglată prin aplicarea unui strat termoizolant pe suprafața de lucru a cavității matriței. diverse grosimi(0,05-1 mm). Supraîncălzirea aliajelor înainte de turnare nu trebuie să depășească 15-20°C peste temperatura lichidus. Durata de apropiere a semiformelor este de 5-3 s.

Turnare la presiune joasă

Turnarea la presiune joasă este o altă variantă a turnării sub presiune. Este utilizat la fabricarea pieselor turnate cu pereți subțiri de dimensiuni mari din aliaje de aluminiu cu un interval de cristalizare îngust (AL2, AL4, AL9, AL34). Ca și în cazul turnării la rece, suprafețele exterioare ale pieselor turnate sunt realizate cu o matriță de metal, iar cavitățile interne sunt realizate cu tije de metal sau nisip.

Pentru a realiza tijele, utilizați un amestec format din 55% nisip de cuarț 1K016A; 13,5% nisip semigras P01; 27% cuarț pulverizat; 0,8% adeziv pectină; 3,2% rășină M și 0,5% kerosen. Acest amestec nu formează o arsură mecanică. Umplerea matrițelor cu metal se realizează prin presiunea aerului comprimat, uscat (18–80 kPa), furnizat la suprafața topiturii într-un creuzet, încălzit la 720–750 °C. Sub influența acestei presiuni, topitura este forțată să iasă din creuzet în firul metalic și din acesta în sistemul de deschidere și mai departe în cavitatea matriței de turnare. Avantajul turnării la presiune joasă este capacitatea de a controla automat rata de creștere a metalului în cavitatea matriței, ceea ce face posibilă obținerea de piese turnate cu pereți subțiri de o calitate superioară decât atunci când sunt turnate sub influența gravitației.

Cristalizarea aliajelor într-o matriță se efectuează la o presiune de 10–30 kPa înainte de formarea unei cruste metalice solide și 50–80 kPa după formarea unei cruste.

Piesele turnate din aliaj de aluminiu mai dense sunt produse prin turnare la presiune joasă. Umplerea cavității matriței în timpul turnării cu contrapresiune se realizează datorită diferenței de presiune în creuzet și în matriță (10-60 kPa). Cristalizarea metalului în matriță se realizează la o presiune de 0,4-0,5 MPa. Acest lucru previne eliberarea hidrogenului dizolvat în metal și formarea porilor de gaz. Tensiune arterială crescută promovează o alimentație mai bună unități de turnare masive. În caz contrar, tehnologia de turnare sub presiune nu este diferită de tehnologia de turnare la presiune joasă.

Turnarea sub presiune combină cu succes avantajele turnării la presiune joasă și cristalizării sub presiune.

Turnare prin injecție

Prin turnare prin injecție din aliaje de aluminiu AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34, sunt produse piese turnate de configurație complexă de 1-3 clase de precizie cu grosimi de perete de la 1 mm și mai sus, găuri turnate cu un diametru de până la 1,2 mm, filete externe și interne turnate cu un pas minim de 1 mm și un diametru de 6 mm. Curățenia suprafeței acestor piese turnate corespunde claselor de rugozitate 5-8. Producția unor astfel de piese turnate se realizează pe mașini cu camere de presare orizontale sau verticale la rece, cu o presiune specifică de presare de 30-70 MPa. Se preferă mașinile cu o cameră de presare orizontală.

Dimensiunile și greutatea pieselor turnate sunt limitate de capacitățile mașinilor de turnat prin injecție: volumul camerei de presare, presiunea specifică de presare (p) și forța de blocare (0). Zona de proiecție (F) a turnării, canalelor de canalizare și a camerei de presare pe placa de matriță mobilă nu trebuie să depășească valorile determinate de formula F = 0,85 0/r.

Valorile optime de pantă pentru suprafețele exterioare sunt de 45°; pentru 1° intern. Raza minimă a curbelor este de 0,5-1 mm. Găurile mai mari de 2,5 mm în diametru sunt realizate prin turnare. Piesele turnate din aliaje de aluminiu, de regulă, sunt prelucrate numai de-a lungul suprafețelor de așezare. Alocația de prelucrare este atribuită ținând cont de dimensiunile turnării și variază de la 0,3 la 1 mm.

Folosit pentru fabricarea matrițelor diverse materiale. Părțile matrițelor care vin în contact cu metalul lichid sunt realizate din oțel 3Х2В8, 4Х8В2, 4ХВ2С, plăcile de fixare și cuștile matrice sunt din oteluri 35, 45, 50, știfturi, bucșe și coloane de ghidare - din oțel U8A.

Alimentarea cu metal în cavitatea matriței se realizează folosind sisteme de închidere externe și interne. Alimentatoarele sunt aduse în zonele de turnare care sunt supuse prelucrarii. Grosimea lor este determinată în funcție de grosimea peretelui de turnare la punctul de alimentare și de o natură dată umplerea matriței. Această dependență este determinată de raportul dintre grosimea alimentatorului și grosimea peretelui de turnare. Umplerea lină a matrițelor, fără turbulențe sau captarea aerului, are loc dacă raportul este aproape de unitate. Pentru piese turnate cu grosimea peretelui de până la 2 mm. alimentatoarele au o grosime de 0,8 mm; cu grosimea peretelui de 3 mm. grosimea alimentatoarelor este de 1,2 mm; cu grosimea peretelui de 4-6 mm-2 mm.

Pentru a primi prima porțiune de topitură, îmbogățită cu incluziuni de aer, lângă cavitatea matriței sunt amplasate rezervoare speciale de spălare, al căror volum poate ajunge la 20 - 40% din volumul turnării. Saibele sunt conectate la cavitatea matritei prin canale a caror grosime este egala cu grosimea alimentatoarelor. Aerul și gazele sunt îndepărtate din cavitatea matriței prin canale speciale de ventilație și goluri dintre tije (ejectoare) și matricea matriței. Canalele de ventilație sunt realizate în planul conectorului pe partea staționară a matriței, precum și de-a lungul tijelor și ejectoarelor mobile. Adâncimea canalelor de ventilație la turnarea aliajelor de aluminiu este considerată a fi de 0,05-0,15 mm, iar lățimea este de 10-30 mm pentru a îmbunătăți ventilația, matrițe ale cavității spălării. canale subțiri(0,2-0,5 mm) sunt conectate la atmosferă.

Principalele defecte ale pieselor turnate obținute prin turnare prin injecție sunt porozitatea subcorticală a aerului (gaz), cauzată de captarea aerului la viteze mari de intrare a metalului în cavitatea matriței și porozitatea (sau cavitățile) de contracție în unitățile termice. Formarea acestor defecte este influențată în mare măsură de parametrii tehnologiei de turnare, viteza de presare, presiunea de presare și condițiile termice ale matriței.

Viteza de presare determină modul de umplere a matriței. Cu cât viteza de presare este mai mare, cu atât viteza topiturii se deplasează prin canalele de deschidere, cu atât viteza de intrare a topiturii în cavitatea matriței este mai mare. Vitezele mari de presare contribuie la umplere mai bună cavități subțiri și alungite. În același timp, ele fac ca metalul să rețină aerul și să formeze porozitate subcorticală. La turnarea aliajelor de aluminiu, viteze mari de presare sunt utilizate numai pentru producerea de piese turnate complexe cu pereți subțiri. Influență mare Calitatea pieselor turnate este afectată de presiunea de presare. Pe măsură ce crește, densitatea pieselor turnate crește.

Mărimea presiunii de presare este de obicei limitată de mărimea forței de blocare a mașinii, care trebuie să depășească presiunea exercitată de metal asupra matricei mobile (pF). Prin urmare, prepresarea locală a pieselor turnate cu pereți groși, cunoscută sub numele de „procesul Ashigai”, câștigă un mare interes. Viteza redusă de intrare a metalului în cavitatea matrițelor prin alimentatoare de secțiune mare și prepresarea eficientă a topiturii de cristalizare cu ajutorul unui piston dublu fac posibilă obținerea de piese turnate dense.

Despre calitatea turnărilor influenta semnificativa Au efect și temperatura aliajului și forma. Atunci când se produc piese turnate cu pereți groși de configurație simplă, topitura este turnată la o temperatură cu 20-30 °C sub temperatura lichidus. Turnările cu pereți subțiri necesită utilizarea unei topituri supraîncălzite peste temperatura lichidus cu 10-15°C. Pentru a reduce amploarea tensiunilor de contracție și pentru a preveni formarea de fisuri în piese turnate, matrițele sunt încălzite înainte de turnare. Recomandat următoarele temperaturi Incalzi:

Grosimea peretelui de turnare, mm 1—2 2—3 3—5 5—8

Temperatura de incalzire

matrite, °C 250—280 200—250 160—200 120—160

Stabilitatea regimului termic este asigurata prin incalzirea (electrica) sau racirea (apa) a matritelor.

Pentru a proteja suprafața de lucru a matrițelor de efectele de lipire și eroziune ale topiturii, pentru a reduce frecarea la îndepărtarea miezurilor și pentru a facilita îndepărtarea pieselor turnate, matrițele sunt lubrifiate. In acest scop se folosesc lubrifianti grasi (ulei cu grafit sau pulbere de aluminiu) sau aposi (solutii sarate, preparate apoase pe baza de grafit coloidal).

Densitatea pieselor turnate din aliaj de aluminiu crește semnificativ la turnarea cu matrițe în vid. Pentru a face acest lucru, matrița este plasată într-o carcasă etanșă, în care se creează vidul necesar. Rezultate bune poate fi obținută prin „procesul oxigenului”. Pentru a face acest lucru, aerul din cavitatea matriței este înlocuit cu oxigen. La viteze mari de intrare a metalului în cavitatea matriței, provocând captarea oxigenului de către topitură, porozitatea subcorticală nu se formează în piese turnate, deoarece tot oxigenul prins este cheltuit pentru formarea de oxizi de aluminiu fin dispersați, care nu afectează semnificativ. proprietăți mecanice turnări Astfel de piese turnate pot fi supuse unui tratament termic.

În funcție de cerințele tehnice, pot fi supuse piese turnate din aliaj de aluminiu tipuri variate control: radiografie, detectie defect gamma sau ultrasunete pentru detectarea defectelor interne; marcaje pentru determinarea abaterilor dimensionale; luminiscent pentru detectarea fisurilor de suprafață; control hidro- sau pneumatic pentru a evalua etanșeitatea. Este specificată frecvența tipurilor de control enumerate specificatii tehnice sau determinat de departamentul metalurgistului sef al uzinei. Defectele identificate, dacă sunt permise de specificațiile tehnice, sunt eliminate prin sudare sau impregnare. Sudarea cu arc cu argon este utilizată pentru sudarea umpluturilor, cavităților și fisurilor libere. Înainte de sudare, zona defectuoasă este tăiată astfel încât pereții nișurilor să aibă o pantă de 30 - 42°. Piesele turnate sunt supuse încălzirii locale sau generale la 300-350C. Încălzirea locală se realizează cu o flacără de oxigen-acetilenă, încălzirea generală se realizează în cuptoare cu cameră. Sudarea se realizează cu aceleași aliaje din care sunt realizate piesele turnate, folosind un electrod de wolfram neconsumabil cu diametrul de 2-6 mm la consum argon 5-12 l/min. Curentul de sudare este de obicei de 25-40 A pe 1 mm diametrul electrodului.

Porozitatea din piese turnate este eliminată prin impregnare lac de bachelit, lac asfaltic, ulei de uscare sau sticla lichida. Impregnarea se realizează în cazane speciale la o presiune de 490-590 kPa cu expunerea prealabilă a pieselor turnate în atmosferă rarefiată (1,3-6,5 kPa). Temperatura lichidului de impregnare se menține la 100°C. După impregnare, piesele turnate sunt uscate la 65-200°C, timp în care lichidul de impregnare se întărește, și reinspectate.

Aluminiul este

Aplicarea aluminiului

Folosit pe scară largă ca material de construcție. Principalele avantaje ale aluminiului în această calitate sunt ușurința, maleabilitatea pentru ștanțare, rezistența la coroziune (în aer, aluminiul este acoperit instantaneu cu o peliculă durabilă de Al2O3, care previne oxidarea ulterioară a acestuia), conductivitate termică ridicată și netoxicitatea compușilor săi. În special, aceste proprietăți au făcut aluminiul extrem de popular în producție ustensile de bucatarie, folie de aluminiu in industria alimentara si pentru ambalare.

Principalul dezavantaj al aluminiului ca material structural este rezistența sa scăzută, astfel încât pentru a-l consolida este de obicei aliat cu o suma mica cupru și magneziu (aliajul se numește duraluminiu).

Conductivitatea electrică a aluminiului este de numai 1,7 ori mai mică decât cea a cuprumului, în timp ce aluminiul este de aproximativ 4 ori mai ieftin pe kilogram, dar datorită densității sale de 3,3 ori mai mici, pentru a obține o rezistență egală este nevoie de aproximativ 2 ori mai puțină greutate. Prin urmare, este utilizat pe scară largă în inginerie electrică pentru fabricarea firelor, ecranarea acestora și chiar în microelectronică pentru fabricarea conductorilor în cipuri. Conductivitatea electrică mai mică a aluminiului (37 1/ohm) în comparație cu cuprum (63 1/ohm) este compensată prin creșterea secțiunii transversale a conductorilor de aluminiu. Dezavantajul aluminiului ca material electric este prezența unei pelicule puternice de oxid, care face dificilă lipirea.

Datorită complexului său de proprietăți, este utilizat pe scară largă în echipamentele de încălzire.

Aluminiul și aliajele sale își păstrează rezistența la temperaturi foarte scăzute. Datorită acestui fapt, este utilizat pe scară largă în tehnologia criogenică.

Reflexivitatea ridicată, combinată cu costul scăzut și ușurința de depunere, face din aluminiu un material ideal pentru fabricarea oglinzilor.

In productie materiale de construcții ca agent de formare a gazelor.

Aluminizarea conferă rezistență la coroziune și la calcar oțelului și altor aliaje, de exemplu, supapele motoarelor cu ardere internă cu piston, paletele turbinelor, instalațiile de producție de petrol, echipamentele de schimb de căldură și, de asemenea, înlocuiește galvanizarea.

Sulfura de aluminiu este folosită pentru a produce hidrogen sulfurat.

Cercetările sunt în desfășurare pentru a dezvolta aluminiul spumat ca material deosebit de puternic și ușor.

Ca component al termitei, amestecuri pentru aluminotermie

Aluminiul este folosit pentru a recupera metalele rare din oxizii sau halogenurile lor.

Aluminiul este o componentă importantă multe aliaje. De exemplu, în bronzurile de aluminiu componentele principale sunt cuprul și aluminiul. În aliajele de magneziu, aluminiul este cel mai adesea folosit ca aditiv. Pentru fabricarea spiralelor în dispozitivele electrice de încălzire se utilizează fechral (Fe, Cr, Al) (împreună cu alte aliaje).

cafea din aluminiu" height="449" src="/pictures/investments/img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg" title="21. Producător italian clasic de cafea din aluminiu" width="376" />!}

Când aluminiul era foarte scump, se făceau din el o varietate de articole de bijuterii. Astfel, Napoleon al III-lea a comandat nasturi de aluminiu, iar în 1889 lui Dmitri Ivanovici Mendeleev i s-au prezentat cântare cu boluri din aur și aluminiu. Moda pentru ei a trecut imediat când au apărut noi tehnologii (dezvoltări) pentru producția sa, care au redus costul de multe ori. În zilele noastre, aluminiul este uneori folosit în producția de bijuterii.

![]()

![]()

În Japonia, aluminiul este folosit în producția de bijuterii tradiționale, înlocuind .

Aluminiul și compușii săi sunt utilizați ca propulsor foarte eficient în propulsoarele pentru rachete cu două propulsoare și ca componentă combustibilă în propulsoarele solide pentru rachete. Următorii compuși de aluminiu sunt de cel mai mare interes practic ca combustibil pentru rachete:

Aluminiu sub formă de pulbere ca combustibil în combustibilii solizi pentru rachete. Se mai foloseste si sub forma de pulbere si suspensii in hidrocarburi.

Hidrură de aluminiu.

Boranat de aluminiu.

Trimetilaluminiu.

Trietilaluminiu.

Tripropilaluminiu.

Trietilaluminiul (de obicei împreună cu trietilbor) este, de asemenea, utilizat pentru aprinderea chimică (adică ca combustibil de pornire) în motoarele de rachetă, deoarece se aprinde spontan în oxigen gazos.

Are un efect ușor toxic, dar mulți compuși anorganici de aluminiu solubili în apă rămân în stare dizolvată perioadă lungă de timpși poate oferi efecte nocive pe oameni și animale cu sânge cald prin bând apă. Cele mai toxice sunt clorurile, nitrații, acetații, sulfații etc. Pentru om, următoarele doze de compuși ai aluminiului (mg/kg greutate corporală) au un efect toxic la ingerare:

acetat de aluminiu - 0,2-0,4;

hidroxid de aluminiu - 3,7-7,3;

aluminiu alaun - 2,9.

Afectează în primul rând sistem nervos(se acumulează în țesutul nervos, ducând la tulburări severe ale sistemului nervos central). Cu toate acestea, neurotoxicitatea aluminiului a fost studiată încă de la mijlocul anilor 1960, deoarece acumularea metalului în corpul uman este împiedicată prin mecanismul său de eliminare. ÎN conditii normale până la 15 mg de element pe zi pot fi excretate prin urină. În consecință, cel mai mare efect negativ se observă la persoanele cu deficiențe funcția excretorie rinichi

Potrivit unor studii biologice, aportul de aluminiu în corpul uman a fost considerat un factor în dezvoltarea bolii Alzheimer, dar aceste studii au fost ulterior criticate și concluzia despre legătura dintre unul și celălalt a fost infirmată.

Caracteristicile geochimice ale aluminiului sunt determinate de afinitatea sa mare pentru oxigen (in minerale aluminiul este inclus în octaedre și tetraedre de oxigen), valență constantă (3), solubilitate scăzută a majorității compușilor naturali. În procesele endogene din timpul solidificării magmei și formării rocilor magmatice, aluminiul este inclus în rețea cristalină feldspați, mica și alte minerale - aluminosilicați. În biosferă, aluminiul este un migrant slab; este rar în organisme și în hidrosferă. Într-un climat umed, unde resturile în descompunere ale vegetației abundente formează mulți acizi organici, aluminiul migrează în soluri și ape sub formă de compuși coloidali organominerale; aluminiul este adsorbit de coloizi și depus în partea inferioară a solurilor. Legătura dintre aluminiu și siliciu este parțial ruptă și în unele locuri la tropice se formează minerale - hidroxizi de aluminiu - boehmit, diaspore, hidrargilit. Majoritatea aluminiului face parte din aluminosilicați - caolinit, beidelit și alte minerale argiloase. Mobilitatea slabă determină acumularea reziduală de aluminiu în crusta de intemperii a tropicelor umede. Ca urmare, se formează bauxită eluvială. În epocile geologice trecute, bauxita s-a acumulat și în lacuri și zonele de coastă ale mărilor din regiunile tropicale (de exemplu, bauxite sedimentare din Kazahstan). În stepe și deșerturi, unde există puțină materie vie și apele sunt neutre și alcaline, aluminiul aproape că nu migrează. Migrația aluminiului este cea mai energică în zonele vulcanice, unde se observă râuri foarte acide și apele subterane bogate în aluminiu. În locurile în care apele acide se amestecă cu apele marine alcaline (la gurile râurilor și altele), aluminiul precipită cu formarea de depozite de bauxită.

Aluminiul face parte din țesuturile animalelor și plantelor; în organele mamiferelor s-a găsit de la 10-3 până la 10-5% aluminiu (pe bază brută). Aluminiul se acumulează în ficat, pancreas și glandele tiroide. În produsele vegetale, conținutul de aluminiu variază de la 4 mg la 1 kg de substanță uscată (cartofi) la 46 mg (napi galbeni), la produsele de origine animală - de la 4 mg (miere) la 72 mg la 1 kg de substanță uscată ( ). În dieta umană zilnică, conținutul de aluminiu ajunge la 35-40 mg. Sunt cunoscute organisme care concentrează aluminiul, de exemplu mușchi (Lycopodiaceae), care conțin până la 5,3% aluminiu în cenușa lor și moluștele (Helix și Lithorina), care conțin 0,2-0,8% aluminiu în cenușa lor. Prin formarea de compuși insolubili cu fosfații, aluminiul perturbă alimentația plantelor (absorbția fosfaților de către rădăcini) și a animalelor (absorbția fosfaților în intestine).

Principalul cumpărător este aviația. Elementele cele mai puternic încărcate ale aeronavei (pielea, armarea forței) sunt realizate din duraluminiu. Și acest aliaj a fost dus în spațiu. Și chiar a mers pe Lună și s-a întors pe Pământ. Și stațiile „Luna”, „Venus”, „Marte”, create de designerii biroului, care ani lungi conduși de Georgy Nikolaevich Babakin (1914-1971), nu se puteau lipsi de aliaje de aluminiu.

Aliajele sistemelor de aluminiu - mangan și aluminiu - magneziu (AMts și AMg) sunt principalul material pentru corpurile de „rachete” de mare viteză și „meteorii” - hidrofoile.

Dar aliajele de aluminiu sunt folosite nu numai în transportul spațial, aviatic, maritim și fluvial. De asemenea, aluminiul are o poziție puternică în transportul terestru. DESPRE utilizare pe scară largă aluminiul din industria auto este indicat de astfel de date. În 1948, s-au folosit 3,2 kg de aluminiu pentru fiecare, în 1958 - 23,6, în 1968 - 71,4, iar astăzi această cifră depășește 100 kg. A apărut aluminiul şi transport feroviar. Și super-express „Troica rusă” este fabricat în proporție de peste 50% din aliaje de aluminiu.

Aluminiul este din ce în ce mai folosit în construcții. Clădirile noi folosesc adesea grinzi puternice și ușoare, podele, coloane, balustrade, garduri și elemente ale sistemului de ventilație din aliaje pe bază de aluminiu. ÎN anul trecut Aliajele de aluminiu au fost folosite în construcția multor clădiri publice și complexe sportive. Există încercări de a folosi aluminiul ca material pentru acoperiș. Un astfel de acoperiș nu se teme de impuritățile de dioxid de carbon, compușii de sulf, compușii de azot și alte impurități dăunătoare care cresc foarte mult coroziunea atmosferică a fierului de acoperiș.

Siluminii, aliaje ale sistemului aluminiu-siliciu, sunt folosite ca aliaje de turnare. Astfel de aliaje au o fluiditate bună, dau contracție și segregare scăzută (eterogenitate) în piese turnate, ceea ce face posibilă producerea de piese din cea mai complexă configurație prin turnare, de exemplu, carcase de motor, rotoare de pompe, carcase de instrumente, blocuri de motoare cu ardere internă, pistoane. , chiulasa si mantale motoare cu piston.

Luptă pentru declin cost aliajele de aluminiu au avut, de asemenea, succes. De exemplu, siluminul este de 2 ori mai ieftin decât aluminiul. De obicei, este invers - aliajele sunt mai scumpe (pentru a obține un aliaj, trebuie să obțineți o bază pură și apoi să o aliați pentru a obține aliajul). În 1976, metalurgiștii sovietici de la fabrica de aluminiu Dnepropetrovsk au stăpânit topirea siluminilor direct din aluminosilicați.

Aluminiul este cunoscut de mult în inginerie electrică. Cu toate acestea, până de curând, aplicarea aluminiului era limitată la liniile electrice și, în cazuri rare, la cablurile de alimentare. Industria cablurilor era dominată de cupru și conduce. Elementele conductoare ale structurii cablurilor au fost realizate din cuprum, iar mantaua metalica din conduce sau aliaje pe bază de plumb. Timp de multe decenii (învelișurile de plumb pentru protejarea miezurilor de cablu au fost propuse pentru prima dată în 1851) a fost singurul material metalic pentru învelișurile de cablu. El este excelent în acest rol, dar nu fără deficiențe - densitate mare, rezistență scăzută și deficit; Acestea sunt doar principalele care au forțat oamenii să caute alte metale care pot înlocui în mod adecvat plumbul.

S-a dovedit a fi din aluminiu. Începutul serviciului său în acest rol poate fi luat în considerare în 1939, iar lucrările au început în 1928. Cu toate acestea, o schimbare serioasă în utilizarea aluminiului în tehnologia cablurilor a avut loc în 1948, când a fost dezvoltată și stăpânită tehnologia de fabricare a tecilor de aluminiu.

De asemenea, cuprul a fost timp de multe decenii singurul metal pentru fabricarea conductoarelor de curent. Cercetările asupra materialelor care ar putea înlocui cuprul au arătat că un astfel de metal ar trebui și poate fi aluminiu. Deci, în loc de două metale cu scopuri esențial diferite, aluminiul a intrat în tehnologia cablurilor.

Această înlocuire are o serie de avantaje. În primul rând, posibilitatea de a utiliza o carcasă de aluminiu ca conductor neutru înseamnă economii semnificative de metal și reducerea greutății. În al doilea rând, rezistență mai mare. În al treilea rând, facilitează instalarea, reduce costurile de transport, reduce costurile cablurilor etc.

Firele de aluminiu sunt, de asemenea, folosite pentru liniile electrice aeriene. Dar a fost nevoie de mult efort și timp pentru a face o înlocuire echivalentă. Au fost dezvoltate multe opțiuni și sunt utilizate în funcție de situația specifică. [Se fabrică fire de aluminiu cu rezistență crescută și rezistență crescută la fluaj, care se realizează prin aliarea cu magneziu până la 0,5%, siliciu până la 0,5%, fier până la 0,45%, întărire și îmbătrânire. Se folosesc fire de oțel-aluminiu, în special pentru realizarea unor deschideri mari necesare acolo unde liniile electrice traversează diverse obstacole. Există deschideri de peste 1500 m, de exemplu la traversarea râurilor.

Aluminiu în tehnologie de transmisie electricitate pe distante mari sunt folosite nu numai ca material conductor. În urmă cu un deceniu și jumătate, aliajele pe bază de aluminiu au început să fie utilizate pentru fabricarea suporturilor pentru liniile de transmisie a energiei electrice. Au fost construite pentru prima dată în noi țarăîn Caucaz. Sunt de aproximativ 2,5 ori mai ușoare decât oțelul și nu necesită protecție împotriva coroziunii. Astfel, același metal a înlocuit fierul, cuprul și plumbul în inginerie electrică și în tehnologia de transmisie a energiei electrice.

Și asta, sau aproape asta, a fost cazul în alte domenii ale tehnologiei. În industria petrolului, gazelor și chimice, rezervoarele, conductele și alte unități de asamblare din aliaje de aluminiu s-au dovedit bine. Au înlocuit multe metale și materiale rezistente la coroziune, precum recipientele din aliaje fier-carbon, emailate în interior pentru depozitarea lichidelor corozive (o fisură în stratul de smalț al acestei structuri scumpe ar putea duce la pierderi sau chiar accidente).

Peste 1 milion de tone de aluminiu sunt consumate anual în lume pentru producția de folie. Grosimea foliei, în funcție de scopul acesteia, este în intervalul 0,004-0,15 mm. Aplicația sa este extrem de diversă. Este folosit pentru ambalarea diverselor alimente și bunuri industriale- ciocolata, bomboane, medicamente, cosmetice, produse foto etc.

Folia este, de asemenea, folosită ca material de construcție. Există un grup de materiale plastice umplute cu gaz - materiale plastice tip fagure - materiale celulare cu un sistem de celule care se repetă în mod regulat de formă geometrică regulată, ai căror pereți sunt fabricați din folie de aluminiu.

Enciclopedia lui Brockhaus și Efron

Tipul de lecție. Combinate.

Sarcini:

Educational:

1. Actualizați cunoștințele elevilor despre structura atomului, semnificația fizică a numărului de serie, numărul grupului, numărul perioadei folosind exemplul aluminiului.

2. Să formeze elevilor cunoașterea că aluminiul în stare liberă are proprietăți fizico-chimice deosebite, caracteristice.

Educational:

1. Să stimuleze interesul pentru studiul științei prin furnizarea de scurte rapoarte istorice și științifice despre trecutul, prezentul și viitorul aluminiului.

2. Continuați să dezvoltați abilitățile de cercetare ale studenților atunci când lucrează cu literatura și efectuează lucrări de laborator.

3. Extindeți conceptul de amfoteritate prin dezvăluirea structurii electronice a aluminiului și a proprietăților chimice ale compușilor săi.

Educational:

1. Educați atitudine atentă la mediu, oferind informații despre posibilele utilizări ale aluminiului ieri, astăzi, mâine.

2. Dezvoltați capacitatea de a lucra în echipă la fiecare elev, ține cont de opiniile întregului grup și le apără corect pe ale lor atunci când efectuează lucrări de laborator.

3. Introduceți elevii în etica științifică, onestitatea și integritatea oamenilor de știință a naturii din trecut, oferind informații despre lupta pentru dreptul de a fi descoperitorul aluminiului.

REPETAREA MATERIALULUI ACOPERIT pe subiectele alcaline și alcalino-pământoase M (REPETARE):

Care este numărul de electroni de pe exterior nivel de energie alcalină și alcalino-pământoasă M?

Ce produse se formează când sodiul sau potasiul reacţionează cu oxigenul? (peroxid), este litiul capabil să producă peroxid în reacție cu oxigenul? (nu, reacția produce oxid de litiu.)

Cum se obțin oxizii de sodiu și potasiu? (prin calcinarea peroxizilor cu Me-ul corespunzător, Pr: 2Na + Na 2 O 2 = 2Na 2 O).

Metalele alcaline și alcalino-pământoase prezintă stări de oxidare negative? (nu, nu, deoarece sunt agenți reducători puternici.).

Cum se modifică raza unui atom în principalele subgrupe (de sus în jos) ale sistemului periodic? (crește), cu ce se leagă asta? (cu creșterea numărului de niveluri de energie).

Care dintre grupele de metale pe care le-am studiat sunt mai ușoare decât apa? (pentru cele alcaline).

În ce condiții are loc formarea hidrurilor în metalele alcalino-pământoase? (la temperaturi ridicate).

Care substanță, calciul sau magneziul, reacționează mai activ cu apa? (calciul reactioneaza mai activ. Magneziul reactioneaza activ cu apa numai cand este incalzit la 100 0 C).

Cum se schimbă solubilitatea hidroxizilor metalelor alcalino-pământoase în apă în serie de la calciu la bariu? (solubilitatea în apă crește).

Spuneți-ne despre caracteristicile stocării metalelor alcaline și alcalino-pământoase, de ce sunt depozitate în acest fel? (deoarece aceste metale sunt foarte reactive, ele sunt depozitate în recipiente sub un strat de kerosen).

VERIFICAȚI LUCRĂRI pe subiectele alcaline și alcalino-pământoase M:

REZUMATUL LECȚIEI (MATERIALE NOU ÎNVĂȚAT):

Profesor: Bună ziua băieți, astăzi trecem la studiul subgrupului IIIA. Enumerați elementele aflate în subgrupa IIIA?

Stagiarii: Include elemente precum bor, aluminiu, galiu, indiu și taliu.

Profesor: Ce număr de electroni conțin ei la nivelul energetic exterior, starea de oxidare?

Stagiarii: Trei electroni, starea de oxidare +3, deși taliul are o stare de oxidare mai stabilă +1.

Profesor: Proprietățile metalice ale elementelor subgrupului bor sunt mult mai puțin pronunțate decât cele ale elementelor subgrupului beriliu. Borul este non-M. Ulterior, în cadrul subgrupului, cu sarcina crescândă a nucleului M, proprietățile se intensifică. Al– deja M, dar nu tipic. Hidroxidul său are proprietăți amfotere.

Din M al subgrupului principal al grupului III cea mai mare valoare are aluminiu, ale cărui proprietăți le vom studia în detaliu. Este interesant pentru noi pentru că este un element de tranziție.

CE ESTE ALUMINIU

Ușor, durabil, rezistent la coroziune și funcțional - această combinație de calități a făcut din aluminiu principalul material structural al timpului nostru. Aluminiul este în casele în care trăim, în mașinile, trenurile și avioanele în care călătorim, în telefoanele mobile și computere, pe rafturile frigiderelor și în interioare moderne. Dar acum 200 de ani se știa puțin despre acest metal.

„Ceea ce părea imposibil timp de secole, ceea ce ieri a fost doar un vis îndrăzneț, astăzi devine o sarcină reală, iar mâine - o realizare.”

Serghei Pavlovici Korolev

om de știință, designer, fondator al astronauticii practice

Aluminiu – metal alb-argintiu, al 13-lea element al tabelului periodic. Incredibil, dar adevărat: aluminiul este cel mai abundent metal de pe Pământ, reprezentând mai mult de 8% din masa totală a scoarței terestre și este al treilea element chimic cel mai abundent de pe planeta noastră, după oxigen și siliciu.

Cu toate acestea, aluminiul nu apare în mod natural în formă pură datorită activității sale chimice ridicate. De aceea am aflat despre asta relativ recent. Aluminiul a fost produs oficial abia în 1824 și a trecut încă o jumătate de secol înainte de a începe producția sa industrială.

Cel mai adesea în natură, aluminiul se găsește în compoziție alaun. Acestea sunt minerale care combină două săruri ale acidului sulfuric: una pe bază de metal alcalin (litiu, sodiu, potasiu, rubidiu sau cesiu), iar cealaltă pe bază de metal din grupa a treia a tabelului periodic, în principal aluminiu.

Alaunul este folosit și astăzi în purificarea apei, gătit, medicină, cosmetologie, chimie și alte industrii. Apropo, aluminiul și-a primit numele datorită alaunului, care în latină se numea alumen.

Corindon

Rubinele, safirele, smaraldele și acvamarinul sunt minerale de aluminiu.

Primele două aparțin corindonului - acesta este oxid de aluminiu (Al 2 O 3) în formă cristalină. Are o transparență naturală și este pe locul doi după diamante ca putere. Sticla antiglonț, ferestrele avionului și ecranele smartphone-urilor sunt realizate din safir.

Și unul dintre cei mai puțini minerale valoroase corindon – șmirghel este folosit ca material abraziv, inclusiv pentru a crea șmirghel.

Astăzi, sunt cunoscuți aproape 300 de compuși și minerale diferite de aluminiu - de la feldspat, care este principalul mineral de formare a rocii de pe Pământ, la rubin, safir sau smarald, care nu mai sunt atât de comune.

Hans Christian Oersted(1777–1851) – fizician danez, membru de onoare al Academiei de Științe din Sankt Petersburg (1830). Născut în orașul Rudkörbing în familia unui farmacist. În 1797 a absolvit Universitatea din Copenhaga, în 1806 a devenit profesor.

Dar oricât de comun ar fi aluminiul, descoperirea sa a devenit posibilă doar atunci când oamenii de știință au avut la dispoziție un nou instrument care a făcut posibilă descompunerea substanțelor complexe în altele mai simple - electricitate.

Și în 1824, folosind procesul de electroliză, fizicianul danez Hans Christian Oersted a obținut aluminiu. A fost contaminat cu impurități de potasiu și mercur implicate reacții chimice Cu toate acestea, aceasta a fost prima dată când a fost produs aluminiu.

Folosind electroliza, aluminiul este produs și astăzi.

Materia primă pentru producția de aluminiu astăzi este un alt minereu de aluminiu comun în natură - bauxită. Este argilos stâncă, constând din diferite modificări ale hidroxidului de aluminiu cu un amestec de oxizi de fier, siliciu, titan, sulf, galiu, crom, vanadiu, săruri carbonatice de calciu, fier și magneziu - aproape jumătate din tabelul periodic. În medie, 1 tonă de aluminiu este produsă din 4-5 tone de bauxită.

Bauxită

Bauxita a fost descoperită de geologul Pierre Berthier în sudul Franței în 1821. Rasa și-a primit numele după zona din Les Baux unde a fost găsită. Aproximativ 90% din rezervele mondiale de bauxită sunt concentrate în țările din zonele tropicale și subtropicale - Guineea, Australia, Vietnam, Brazilia, India și Jamaica.

Se obține din bauxită alumină. Acesta este oxidul de aluminiu Al 2 O 3, care are forma pudră albăși din care metalul este produs prin electroliză în topitorii de aluminiu.

Producția de aluminiu necesită cantități uriașe de energie electrică. Pentru a produce o tonă de metal, este nevoie de aproximativ 15 MWh de energie - acesta este cât consumă o clădire de 100 de apartamente pentru o lună întreagă. Prin urmare, este cel mai logic să construiești topitorii de aluminiu aproape de surse de energie puternice și regenerabile. Cel mai soluție optimă – centrale hidroelectrice, reprezentând cea mai puternică dintre toate tipurile de „energie verde”.

Proprietățile aluminiului