1. ดาม

ส่วนรับน้ำหนักของรองเท้า โดยมีส่วนบนของรองเท้าติดอยู่กับพื้นรองเท้า

2. หมวกนิ้วเท้าแข็ง

ส่วนตรงกลางของส่วนบนของรองเท้าในส่วนนิ้วเท้า ระหว่างส่วนบนและซับใน

รักษารูปร่างของส่วนนิ้วเท้าและยังทำหน้าที่ปกป้องเท้าจากอิทธิพลทางกลภายนอก

3. แวมไพร์

ส่วนด้านนอกของส่วนบนของรองเท้าที่คลุมพื้นผิวด้านบนของเท้า สามารถเสริมความแข็งแรงด้วยรายละเอียดสิ่งทอ: ซับในและผนังด้านข้าง ซึ่งป้องกันการยืดตัวของด้านบนและการเสียรูปของด้านข้าง ในระหว่างการใช้รองเท้า หน้ายาง (ด้านหน้า) จะเสียรูปอย่างรุนแรงเนื่องจากการโค้งงอหลายครั้ง ด้วยเหตุนี้ รองเท้าจึงเป็นส่วนสำคัญของส่วนบนของรองเท้า

4. บู๊ทส์

ส่วนด้านนอกของส่วนบนของรองเท้าที่คลุมส่วนหลังของเท้า รองเท้าบูทมีเชือกผูกหรือเข็มขัดพร้อมหัวเข็มขัด ในระหว่างการใช้งานรองเท้า รองเท้าบูทหุ้มข้อจะได้รับแรงกดเชิงกลน้อยกว่ารองเท้าแบบปะติดปะต่อ

5. ซับใน

ส่วนด้านในของส่วนบนของรองเท้าทำจากหนังฟอกฝาดซึ่งสัมผัสโดยตรงกับเท้าและควรมีความนุ่มเป็นพิเศษ โดยปล่อยให้อากาศผ่านได้

ซับในสึกหรอมากที่สุดในบริเวณนิ้วเท้าและส้นเท้า

6. หลังแข็ง

ส้นด้านในเป็นองค์ประกอบเสริมแรงที่การเชื่อมต่อด้านหลังของส่วนบนของรองเท้าทั้งสองส่วน ตั้งอยู่ระหว่างชั้นนุ่มของด้านหลัง (ซับใน) และด้านหลัง (ZNR)

ให้มิติความมั่นคงของส่วนส้นเท้า และยังทำหน้าที่ปกป้องเท้าจากอิทธิพลทางกลไกภายนอก และช่วยยึดเท้าไว้ในรองเท้า ผลิตจากหนังอานธรรมชาติ เทอร์โมพลาสติก หนังกระดาษแข็ง กรานิโตลี ฯลฯ

7. โซล

ส่วนของส่วนล่างของรองเท้าที่สัมผัสพื้นโดยตรง รองเท้าออกงานมีความหนาประมาณ 5 มม. ในขณะที่รองเท้าที่ทนทานจะมีความหนามากกว่าตามลำดับ ช่วยปกป้องเท้าจากการสัมผัสกับพื้น ลดผลกระทบทางกลเมื่อเดิน วิ่ง กระโดด ปกป้องรองเท้าจากการสึกหรอ การซึมผ่านของน้ำและสิ่งสกปรก ตลอดจนจากการสัมผัสกับสภาพแวดล้อมที่รุนแรง นอกจากรายละเอียดภายนอกของส่วนบนแล้ว การออกแบบพื้นรองเท้ายังมีบทบาทในการกำหนดรูปลักษณ์ของรองเท้าด้วย รูปแบบดอกยาง (ชั้นวิ่งของพื้นรองเท้า) เป็นตัวกำหนดคุณสมบัติต้านการเสียดสี (ต้านทานการลื่น) ของรองเท้า เมื่อสวมรองเท้า พื้นรองเท้าจะต้องเผชิญกับอิทธิพลที่รุนแรง เช่น การเสียดสีบนพื้น การเสียรูปซ้ำๆ ระหว่างการบีบอัดและการโค้งงอ การทำให้เปียกและทำให้แห้ง อุณหภูมิที่เปลี่ยนแปลง คุณภาพของพื้นรองเท้าเป็นตัวกำหนดระยะเวลาในการสวมใส่รองเท้าเป็นส่วนใหญ่

8. พื้นรองเท้า

ส่วนของรองเท้าที่เข้ากับรูปร่างของพื้นรองเท้าชั้นในหลัก ทำหน้าที่ปรับปรุงคุณสมบัติความสวยงาม ความสะดวกสบาย และสุขอนามัยของรองเท้า เป็นชั้นของผิวหนังที่อ่อนนุ่มเป็นพิเศษซึ่งสัมผัสกับพื้นผิวด้านล่างของเท้า

9. หลัก - พื้นรองเท้าแบบฝัง

ส่วนของส่วนล่างของรองเท้าอยู่ใต้พื้นผิวทั้งหมดของเท้าซึ่งส่วนบนและส่วนล่างของรองเท้าติดอยู่ เมื่อใช้รองเท้า พื้นรองเท้าชั้นในจะต้องโค้งงอและบีบอัดซ้ำๆ และหากไม่มีพื้นรองเท้าชั้นใน ก็จะสัมผัสกับเหงื่อและการเสียดสีจากเท้า วัสดุที่ใช้ทำพื้นรองเท้าชั้นในจะต้องทนต่ออิทธิพลเหล่านี้ ดูดซับเหงื่อได้ดี และยึดตะปูและด้ายให้แน่น ในรองเท้ามีการใช้พื้นรองเท้าหนัง (เดี่ยวและติดกาวจากสองชั้น) รวมกัน (จากชั้นของหนังและวัสดุพื้นรองเท้าเทียมหรือกระดาษแข็งพิเศษ)

10. การให้อภัย

ทำหน้าที่อุดช่องว่างที่เกิดขึ้นระหว่างกระบวนการเย็บตัวเชื่อม เมื่อเดินจะทำให้พื้นรองเท้าสปริงตัวและมั่นคง

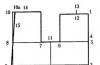

11. เกเลน็อค

ส่วนหนึ่งของรองเท้าที่ติดอยู่ระหว่างพื้นรองเท้าหลักกับพื้นรองเท้า เป็นสปริงทำจากไม้หรือเหล็ก (10x1.5 ซม.) วางในช่องที่เกิดจากรอยเย็บและพื้นรองเท้าด้านใน ตั้งแต่ตรงกลางส้นเท้าจนถึงต้นหลังเท้า สร้างการรองรับที่มั่นคงและป้องกันการโค้งงอของส้นเท้า

12. ส้นเท้า

ส่วนสำคัญของส่วนล่างของรองเท้า ซึ่งออกแบบมาเพื่อยกส้นเท้าให้สูงขึ้นในระดับหนึ่ง

13. โรคหลอดเลือดสมอง

แถบหนังที่ตอกตะปูไว้ที่พื้นรองเท้าด้านในเป็นรอยต่อของรอยเย็บและเป็นฐานสำหรับพื้นรองเท้าและส้นเท้า สำหรับรองเท้าที่มีการเย็บตะเข็บขอบจะติดด้วยหมุดไม้หรือในกรณีอื่นจะตอกตะปู

14. ถุงเท้า

ส่วนด้านนอกของส่วนบนของรองเท้าที่คลุมส่วนหลังของนิ้วเท้า ในกระบวนการสวมรองเท้า นิ้วเท้าจะได้รับผลกระทบทางกลและทางกายภาพ-ทางกลมากที่สุด ซึ่งส่งผลให้มีรอยขีดข่วน สิ่งสกปรก ฯลฯ ติดอยู่

15. บูต

ส่วนด้านนอกของส่วนบนของรองเท้าที่คลุมขาส่วนล่าง ซึ่งบางครั้งอาจเป็นส่วนหนึ่งของขาหรือต้นขา

16. ลิ้น

ส่วนด้านนอกของส่วนบนของรองเท้าบูทหรือรองเท้าเตี้ยอยู่ใต้ส่วนหน้าของรองเท้าบูทหุ้มข้อ เพื่อปกป้องเท้าจากความเสียหายจากการกีดขวางและแรงกดจากเชือกผูกรองเท้า

รองเท้าทำมาจากอะไร?

ลักษณะสำคัญอย่างหนึ่งของรองเท้าคือวัสดุที่ใช้ทำ เป็นวัสดุของรองเท้าที่ช่วยให้มั่นใจได้ถึงรูปลักษณ์ที่สวยงามและอายุการใช้งาน

นอกจากนี้ วัสดุแต่ละชนิดยังต้องการการดูแลเป็นพิเศษ และการใช้วิธีการทำความสะอาดแบบเดิมๆ โดยไม่คำนึงถึงวัสดุอาจทำให้รองเท้าเสียหายอย่างไม่อาจซ่อมแซมได้

ถ้าถามชื่อวัสดุที่ใช้ทำรองเท้าบ่อยที่สุด ส่วนใหญ่จะจำได้แค่ 5-6 ชื่อเท่านั้น ในความเป็นจริงมีวัสดุเหล่านี้อีกมากมายแม้ว่าควรสังเกตว่าขณะนี้วัสดุบางชนิดไม่ได้ใช้ทำรองเท้าในชีวิตประจำวันและบางส่วนก็ใช้ในการผลิตรองเท้าพิเศษที่มีความแข็งแรงและคุณสมบัติกันน้ำเพิ่มขึ้น

วัสดุธรรมชาติสำหรับรองเท้า ได้แก่ ผ้า หนังกลับ และหนังแท้ เช่น หนังนูบัค หนังแตก หนังฟอก และอื่นๆ วัสดุ เช่น หนัง เป็นที่รู้จักในสมัยโบราณ เมื่อนำมาใช้ทำรองเท้าและเสื้อผ้าด้วย เนื่องจากลักษณะของมัน หนังจึงถือเป็นวัสดุชั้นยอดสำหรับรองเท้า และรองเท้าหนังก็มีราคาแพงที่สุดมาโดยตลอด เพื่อผลิตรองเท้าที่ผลิตจำนวนมากและมีราคาไม่แพง จึงมีการใช้วัสดุเทียม รวมถึงหนังเทียม

สิ่งที่ใช้งานได้จริงที่สุดคือหนังฟอกฝาดโครเมียมซึ่งไม่ดูดซับความชื้นและไม่เสียรูป รองเท้าที่ทำจากรอยแตกร้าวและหนังกลับไม่ไวต่อความเย็นและความชื้น แต่พื้นผิวของวัสดุเหล่านี้จะเกิดความมันเงาโดยไม่สวยงามในระยะเวลาอันสั้น รองเท้าที่ทำจากผ้ามีราคาถูก เบาและสบายมาก แต่ข้อเสียเปรียบหลักคือความเปราะบางและหลังจากซักหรือทำความสะอาดรองเท้าดังกล่าวมักจะสูญเสียความสว่างของสี

วัสดุที่นิยมใช้กันมากที่สุดอย่างหนึ่งสำหรับรองเท้าสมัยใหม่คือ หนังกลับ ซึ่งเป็นหนังเนื้อนุ่มที่มีลักษณะคล้ายกำมะหยี่และเป็นผ้าที่ทนทาน โดยมีขนสั้นหนาที่ด้านหน้า ในแง่ของลักษณะของหนังกลับนั้นคล้ายกับผ้าลูกฟูก แต่ต่างจากวัสดุนี้ตรงที่มีความหนาแน่นและหนักกว่า พวกเขายังผลิตหนังกลับเทียมที่มีพื้นผิวเป็นขนแกะซึ่งเป็นวัสดุทดแทนหนังด้วย

สำหรับรองเท้าพิเศษ (เช่น รองเท้าทหาร) จะใช้ผ้าที่คล้ายกับ "avizent" และเมมเบรน "Gortex" ช่วยให้รองเท้ากันน้ำได้อย่างสมบูรณ์ สำหรับรองเท้าที่มีการใช้งานหนัก Cordura ก็ใช้เช่นกันซึ่งเป็นวัสดุที่ทนทานและในเวลาเดียวกันก็มีน้ำหนักเบาซึ่งทนทานต่อความเสียหาย

หนังสัตว์ (วัวหรือหมู) มักใช้ในการผลิตรองเท้า นอกจากนี้ยังใช้เส้นใยสิ่งทอ เช่น ผ้าฝ้าย เส้นใยและหนังที่มนุษย์สร้างขึ้น ซึ่งมีคุณสมบัติเช่นเดียวกับเส้นใยธรรมชาติ วัสดุอย่างยางและยางพาราถูกนำมาใช้ทำรองเท้าที่ช่วยปกป้องเท้าจากฝนและความชื้น

ปัจจุบันวัสดุยืดหยุ่นเทียมหลายชนิดมีคุณสมบัติคล้ายกับเส้นใยสิ่งทอธรรมชาติและหนังสัตว์

บ้านทำจากวัสดุอะไร?

บ้านสามารถสร้างจากวัสดุหลากหลายชนิด ตัวเลือกใดขึ้นอยู่กับสถานที่อยู่อาศัย สภาพภูมิอากาศ นิสัย และเงินทุนที่มีให้กับผู้สร้าง

วัสดุที่ใช้กันมากที่สุด ได้แก่ หินหรืออิฐ ซีเมนต์ เหล็ก ไม้ เซรามิค แก้ว และวัสดุบางชนิดที่ทำจากปิโตรเลียมที่ใช้เป็นวัสดุฉนวน

สบู่คืออะไร?

นี่คือมวลที่ทำจากน้ำมันพืชหรือไขมันสัตว์โดยเติมผลิตภัณฑ์อัลคาไลน์: โซดาไฟหรือโพแทสเซียมคาร์บอเนต

สบู่ละลายในน้ำและใช้ในการขจัดสิ่งสกปรกและไขมัน

สบู่ถูกประดิษฐ์ขึ้นเมื่อหลายศตวรรษก่อน และการผลิตสบู่เป็นที่รู้จักในอียิปต์โบราณและอารยธรรมโบราณของตะวันออก

ห้องครัวใช้วัสดุอะไรบ้าง?

สิ่งของที่ใช้ในครัวทำจากวัสดุหลากหลายชนิด เช่น โลหะ เช่น เหล็ก เหล็ก หรืออลูมิเนียม มอเตอร์และหน้าสัมผัสของเครื่องใช้ไฟฟ้าในครัวเรือนทำจากโลหะ: ตู้เย็นหรือตู้แช่แข็ง, เครื่องซักผ้า, เตาไมโครเวฟ, เตา ฯลฯ มักใช้พลาสติกในการผลิตตัวเรือนเครื่องใช้ไฟฟ้า ยางใช้ทำซีลและข้อต่อชิ้นส่วนต่างๆ สำหรับท่อระบายน้ำ และใส่กระจกเข้าไปในประตูและหน้าต่าง

แก้วทำมาจากอะไร?

แก้วเป็นวัสดุที่มนุษย์ใช้กันมากที่สุด มีความแข็งแรง หนัก และตัดยาก แม้จะแตกหักง่ายเนื่องจากเปราะ แต่สิ่งสำคัญที่สุดในการใช้งานคือกระจกมีความโปร่งใส

ปัจจุบันแก้วทำจากทราย แคลเซียมคาร์บอเนต และหินปูน

เมื่อผลิตแก้ว ส่วนผสมทั้งหมดจะถูกผสมและวางในเตาเผาที่อุณหภูมิ 1,400-1,500 องศาเซลเซียส ในกรณีนี้ส่วนผสมจะละลายซึ่งก็คือกลายเป็นมวลเกือบของเหลวและหลังจากเย็นลงผลลัพธ์ที่ได้คือแก้ว .

สินค้าถูกจัดเก็บอย่างไร?

|

|---|

เรากินผลิตภัณฑ์จากธรรมชาติเป็นหลัก หลายชนิดเน่าเสียเร็วมากเพราะแบคทีเรีย แสง และอากาศส่งผลเสียต่อสิ่งเหล่านี้

ปัจจุบันอาหารส่วนใหญ่จะบรรจุแบบสุญญากาศ โดยไล่อากาศออกเพื่อป้องกันการเน่าเสีย ผลิตภัณฑ์อื่นๆ ได้รับการปกป้องด้วยพลาสติกห่อหรือถุงเพื่อถนอมอาหาร อาหารสด เช่น เนื้อสัตว์ ปลา และผลไม้ ควรบริโภคภายในหนึ่งถึงสองวัน

มีวิธีถนอมอาหารด้วยวิธีอื่น เช่น การตากแห้งและการหมักเกลือ เมื่อทำให้แห้ง ผลิตภัณฑ์จะถูกตากแดดหรือวางไว้ในที่แห้งเป็นเวลาหลายสัปดาห์ ในเวลาเดียวกันของเหลวที่อยู่ในนั้นจะระเหยและอาหารไม่เน่าเสียเป็นเวลานาน การทำเกลือ (salting) ขึ้นอยู่กับการใช้เกลือเพื่อปกป้องผลิตภัณฑ์จากการเจริญเติบโตของแบคทีเรียในตัว ตู้เย็นยังช่วยเก็บอาหารให้สดได้หลายวัน อาหารแช่แข็งมีการบริโภคมากขึ้นทุกวันเพราะสามารถเก็บไว้ได้หลายเดือน วิธีการเก็บรักษา เช่น การทำแยมผิวส้มและการทำแยมผิวส้มก็มีประโยชน์เช่นกัน

ขึ้น ▲ — บทวิจารณ์ของผู้อ่าน (1) — เขียนบทวิจารณ์ ▼ - ฉบับพิมพ์

| นัสตยา | 4 พฤษภาคม 2554, 07:16:09 น |

รองเท้าหนังในแง่ของปริมาณการผลิต มีส่วนแบ่งที่ใหญ่ที่สุดในบรรดาผลิตภัณฑ์รองเท้าที่ผลิต สินค้ามีความหลากหลายมากตามเกณฑ์ต่างๆ เช่น วัตถุประสงค์ เพศและอายุของผู้บริโภค ฤดูกาลของการสึกหรอ ประเภท การออกแบบ ฯลฯ เพื่อปรับปรุงลักษณะการทำงานของรองเท้าและตอบสนองความต้องการที่เพิ่มขึ้นของตลาด วัตถุดิบ วัสดุ และฐานทางเทคนิคของอุตสาหกรรมรองเท้าจึงได้รับการปรับปรุงอย่างต่อเนื่อง

ในทศวรรษสุดท้ายของศตวรรษที่ 20 เนื่องจากการพัฒนาอย่างรวดเร็วของอุตสาหกรรมการกลั่นน้ำมันและการผลิตพลาสติกสังเคราะห์ วัสดุสำหรับรองเท้าจึงมีการขยายตัวอย่างมาก ระบบอัตโนมัติของการผลิตวัสดุรองเท้าและเครื่องหนังเพิ่มขึ้นอย่างเห็นได้ชัด มีการอัพเดตเครื่องจักรจอดซึ่งทำให้สามารถรับวัสดุและผลิตภัณฑ์ที่มีคุณสมบัติทางเทคโนโลยีและคุณสมบัติของผู้บริโภคในระดับที่สูงขึ้น

วัสดุประดิษฐ์สำหรับส่วนล่างของรองเท้าแพร่หลายมากขึ้น ซึ่งในคุณสมบัติของผู้บริโภค - ความต้านทานต่อการเสียดสี, กันน้ำ, คุณสมบัติด้านสุนทรียภาพไม่เพียงแต่ไม่ด้อยกว่าหนังธรรมชาติเท่านั้น แต่ในหลาย ๆ กรณีก็เหนือกว่าด้วย

ผลลัพธ์ที่เห็นได้ชัดเจนเกิดขึ้นในการผลิตหนังเทียมและหนังสังเคราะห์เนื้อนุ่มที่เลียนแบบหนังธรรมชาติได้ดีทั้งในด้านรูปลักษณ์และตัวบ่งชี้ประสิทธิภาพ - ความนุ่มนวล ความยืดหยุ่น ความต้านทานการสึกหรอ วัสดุสามชนิดใหม่* ถูกสร้างขึ้นบนฐานแบบทอและแบบถักโดยใช้การเคลือบโพลียูรีเทนแบบผสมผสาน

เพื่อจัดระเบียบการผลิตรองเท้าที่ทันสมัย จำเป็นต้องใช้วัสดุที่มีลักษณะและวัตถุประสงค์ที่หลากหลาย ในหมู่พวกเขามีสองชั้น - หลักและเสริม

วัสดุพื้นฐานใช้สำหรับการผลิตชิ้นส่วนภายนอก ภายใน และตรงกลางของด้านบนและด้านล่างของรองเท้า วัสดุส่วนบนประกอบด้วยหนังนิ่มธรรมชาติ หนังเทียม และหนังสังเคราะห์ วัสดุสิ่งทอ (ผ้า ผ้าถัก วัสดุไม่ทอ ผ้าสักหลาด) ขนสัตว์ธรรมชาติและหนังเทียม วัสดุสำหรับพื้นรองเท้า ได้แก่ หนังแข็งธรรมชาติ ยาง ยาง พลาสติก กระดาษแข็ง และไม้

วัสดุเสริมออกแบบมาสำหรับยึดชิ้นส่วน ตกแต่ง และตกแต่งรองเท้า วัสดุยึดได้แก่ เกลียว ตะปู สกรู หมุด และกาว วัสดุตกแต่ง ได้แก่ สี วัสดุตกแต่งและขัดเงา สิ่งทอและผลิตภัณฑ์จำหน่ายเครื่องแต่งกายบุรุษ (เชือก ริบบิ้น เชือกถัก) อุปกรณ์ติดรองเท้า (หัวเข็มขัด กระดุม บล็อก ตะขอ ตัวยึด รูตาไก่ ตาไก่ ฯลฯ)

เห็นได้ชัดว่าวัสดุที่สำคัญที่สุดทั้งหมดที่ใช้ในการผลิตรองเท้าหนังคือหนังธรรมชาติตลอดจนวัสดุเทียมและวัสดุสังเคราะห์ ให้เราพิจารณาคุณลักษณะของการผลิต พันธุ์ โครงสร้าง และวัตถุประสงค์ของวัสดุเหล่านี้

หนังแท้เป็นวัสดุที่สำคัญที่สุดในการผลิตรองเท้าหนังเนื่องจากช่วยให้คุณได้รองเท้าที่มีคุณสมบัติผู้บริโภคที่ดีที่สุด: รูปลักษณ์สวยงาม น้ำหนักเบา มีไอระเหยสูง และมีการซึมผ่านของอากาศ

วัตถุดิบหลักสำหรับการผลิตเครื่องหนังคือผิวหนังของสัตว์เลี้ยงลูกด้วยนมที่ค่อนข้างใหญ่ (มากกว่า 0.2 ตารางเมตร) ซึ่งส่วนใหญ่เป็นสัตว์เลี้ยงในบ้าน (วัว แกะ แพะ หมู ม้า ฯลฯ) และสัตว์ป่า (กวาง,

กวาง หมูป่า ฯลฯ) - หนังของสัตว์ทะเล (วอลรัส แมวน้ำ โลมา ปลาวาฬ ฯลฯ) ถูกใช้ในปริมาณเล็กน้อย ปลา (ปลาค็อด ปลาดุก ปลาฉลาม ฯลฯ) สัตว์เลื้อยคลาน (งู กิ้งก่า จระเข้) และนก (นกกระจอกเทศ ฯลฯ)

หนังดิบจะแบ่งออกเป็นขนาดเล็ก ใหญ่ และเนื้อหมู ทั้งนี้ขึ้นอยู่กับประเภทของสัตว์และน้ำหนักของผิวหนังในสถานะที่จับคู่

ถึง วัตถุดิบหนังขนาดเล็กรวมถึงหนังลูกวัว (หนัง ลูกวัว ผลพลอยได้) ลูก (ลูก ลาย) แกะ แพะ (ในประเทศและป่า) อูฐ และลูกกวาง (กวาง)

ถึง วัตถุดิบหนังขนาดใหญ่รวมถึงหนังของสัตว์ที่โตเต็มวัย: โค (หนังครึ่งซีก ปลาบู่ วัว วัว วัว) ควาย ลา ล่อ ม้า อูฐ และกวางเอลก์

หนังหมูสัตว์ในบ้านและสัตว์ป่าแบ่งตามพื้นที่ออกเป็นขนาดเล็ก (30-70 ลูกบาศก์เมตร) ขนาดกลาง (71-120 ลูกบาศก์เมตร) และขนาดใหญ่ (มากกว่า 120 ลูกบาศก์เมตร)

ผิวเรียกว่าเปลือกนอกที่เอาออกจากซากสัตว์ (หนังสด) และเก็บรักษาไว้ไม่เน่าเปื่อย (หนังเก็บรักษา) ผิวหนังของสัตว์ประกอบด้วยเส้นผมและเนื้อเยื่อผิวหนัง

ผม (หรือขน) เกิดขึ้นจากขนที่บางและหนาขึ้นหรือเป็นขนซึ่งประกอบด้วยก้านและราก

เนื้อเยื่อผิวหนังประกอบด้วยสามชั้น: ชั้นนอก (หนังกำพร้า), ชั้นกลาง (ชั้นหนังแท้) และชั้นใน (ไขมันใต้ผิวหนัง) (รูปที่ 8.12)

หนังกำพร้า,หรือทางผิวหนัง (จาก gr. เอพิ- ข้างบน, เดอร์มา- ผิวหนัง) เป็นเนื้อเยื่อผิวหนังชั้นผิวเผินที่บางที่สุดซึ่งเกิดจากเซลล์เยื่อบุผิวหลายชั้นที่มีระดับความชราและการสะสมของผลิตภัณฑ์สังเคราะห์ที่แตกต่างกัน (โปรตีน keratonic, ไขมันและไลโปโปรตีน)

หลังจากกำจัดขนและหนังกำพร้าออกแล้ว หนังฟอกจะมีลวดลายตามธรรมชาติของพื้นผิวด้านหน้า ซึ่งเป็นลักษณะของวัตถุดิบประเภทนี้ซึ่งเรียกว่าเมอเรย์ Mereya ทำหน้าที่เป็นสัญลักษณ์แสดงสินค้าโภคภัณฑ์ในการจดจำวัตถุดิบที่ใช้ในการผลิตหนัง

ผิวหนังชั้นหนังแท้(ผิวหนังเอง) - ชั้นเนื้อเยื่อผิวหนังหลักที่หนาที่สุดและทนทานที่สุด ประกอบด้วยโครงข่ายของเส้นใยจากโปรตีนคอลลาเจนและอีลาสติน และการก่อตัวเปลี่ยนผ่าน (การก่อตัว) ของโปรตีนเส้นใยเหล่านี้

ความหนา ความแข็งแรงของเส้นใยและมัดรวม ความซับซ้อนของการทอ ความหนาแน่นของการอัดแน่น และมุมเอียง เป็นตัวกำหนดคุณสมบัติทางกายภาพและทางกลของหนัง เช่น ความแข็งแรง ความหนาแน่น ความสามารถในการขยาย ความยืดหยุ่น ความต้านทานต่อการสึกหรอ นอกจากนี้ โครงสร้างตามธรรมชาติของเส้นใยในผิวหนังชั้นหนังแท้ยังส่งผลกระทบอย่างมีนัยสำคัญต่อการซึมผ่านของไอน้ำ น้ำ และอากาศ ความจุความชื้น การถ่ายเทความชื้น และคุณสมบัติด้านสุขอนามัยอื่นๆ ของร่อง มุมและความหนาแน่นของช่องท้องของการรวมกลุ่มของเส้นใยคอลลาเจนในผิวหนังชั้นหนังแท้นั้นแตกต่างกันไปขึ้นอยู่กับชนิดและอายุของสัตว์ตลอดจนพื้นที่ภูมิประเทศของผิวหนัง

ชั้นไขมันใต้ผิวหนังอยู่ใต้ผิวหนังชั้นหนังแท้โดยตรงและเป็นเนื้อเยื่อที่ประกอบด้วยเซลล์ไขมันที่จัดเรียงอยู่ในเซลล์ของเส้นใยคอลลาเจนและอีลาสติน ประกอบด้วยเครือข่ายของเลือดและหลอดเลือดน้ำเหลืองและเซลล์กล้ามเนื้อ ปริมาณไขมันสะสมขึ้นอยู่กับชนิดและสายพันธุ์ของสัตว์ เวลาในการฆ่า และปัจจัยอื่นๆ

โครงสร้างจุลภาคของผิวหนังมีโครงสร้างที่เหมือนกันจึงมีความแตกต่างตามลักษณะเฉพาะของสัตว์แต่ละประเภท ซึ่งเป็นตัวกำหนดคุณสมบัติ คุณภาพ และวัตถุประสงค์ในการใช้วัตถุดิบและหนังที่ได้ นอกจากนี้ในผิวเดียวกัน? โครงสร้างของผิวหนังจะแตกต่างกันไปในแต่ละพื้นที่

ภูมิประเทศเรียกว่าบริเวณผิวหนังที่สอดคล้องกับ< ющие определенным частям тела животного и отличающиеся строением, химическим составом и физико-механическимй свойствами. Эти различия существенно влияют на товарные свойства и качество кожи, обусловливают производственное назначение шкуры, характер технологических процессов ее переработки, а также учитываются при раскрое кож на детали

รองเท้า ขึ้นอยู่กับตำแหน่งของบริเวณผิวหนัง ความหนา ความหนาแน่น ความแข็งแรงทางกล ความสามารถในการขยาย และตำแหน่งขององค์ประกอบโครงสร้างจะเปลี่ยนไป

ในระหว่างกระบวนการฟอกหนัง หนังจะถูกแปลงเป็นหนัง เช่น วัสดุที่เหมาะสำหรับทำรองเท้าและผลิตภัณฑ์อื่นๆ

หนังแสดงถึงชั้นหนังแท้ของผิวหนังซึ่งยังคงรักษาโครงสร้างเส้นใยไว้ แต่คุณสมบัติทางกายภาพและเคมีได้เปลี่ยนแปลงไปภายใต้อิทธิพลของสารฟอกหนังและกระบวนการตกแต่งขั้นสุดท้าย

การผลิตหนังดำเนินการในโรงฟอกหนัง และเริ่มต้นด้วยการคัดเลือกหนังตามประเภท วิธีการเก็บรักษา น้ำหนักหรือพื้นที่ ความหนาหรือความหนาแน่น เกรด ตลอดจนภูมิภาคแหล่งกำเนิดหรือสายพันธุ์ของปศุสัตว์ นี่เป็นสิ่งจำเป็นสำหรับการดำเนินการทางเทคโนโลยีอย่างถูกต้องและการได้รับวัสดุหนังที่มีคุณสมบัติเป็นเนื้อเดียวกัน

กระบวนการและการดำเนินการทั้งหมดของการผลิตการฟอกหนัง ตามวัตถุประสงค์และบทบาทในการสร้างคุณสมบัติของหนัง แบ่งออกเป็นกลุ่มหลักๆ ดังต่อไปนี้: การเตรียมการ การฟอกหนัง การหลังการฟอกหนัง และการตกแต่งขั้นสุดท้าย

วัตถุประสงค์ กระบวนการเตรียมการและการปฏิบัติการคือการสกัดชั้นหนังแท้ออกจากผิวหนังและปรับโครงสร้างให้อยู่ในสภาพที่เหมาะสำหรับการฟอกหนัง การกระจายตัวของสารฟอกหนังอย่างสม่ำเสมอในร่องและความเป็นไปได้ในการได้ผลิตภัณฑ์กึ่งสำเร็จรูปที่มีคุณสมบัติตามที่ระบุนั้นขึ้นอยู่กับการเตรียมหนังฟอกหนังที่ถูกต้อง สกินที่ผ่านกระบวนการเตรียมการเรียกว่าโกเลม

กระบวนการเตรียมการหลัก ได้แก่ การแช่ การปูนขาวและการขจัดขน การขจัดการทำให้นิ่ม (สำหรับการผลิตหนังนิ่ม) การดอง (เพื่อเตรียมการฟอกด้วยเกลือแร่) หรือการเกลือ การขจัดไขมัน กระบวนการที่ระบุไว้สลับกับการทำงานเชิงกล: การตัดเนื้อ การตัดขนแกะ การทำความสะอาดด้านหน้า การเลื่อยตามความหนา (สองเท่า) การตัดเป็นพื้นที่ภูมิประเทศ

การเตรียมการจะดำเนินการแตกต่างกันไป ขึ้นอยู่กับชนิดของหนังดิบ วิธีการเก็บรักษา และประเภทของหนังที่ผลิต

การฟอกหนัง- กระบวนการเปลี่ยนผิวหนังให้เป็นหนังอันเป็นผลมาจากปฏิกิริยาทางเคมีและการดูดซับของสารฟอกหนังกับกลุ่มการทำงานของโปรตีนคอลลาเจนในผิวหนัง

การฟอกหนังเป็นกระบวนการหลักในการผลิตเครื่องหนัง จากการฟอกหนัง ทำให้หนังมีน้ำหนักและความหนาเพิ่มขึ้น มีรูพรุน ได้รับความยืดหยุ่นและความยืดหยุ่น

ทนทานต่อน้ำร้อน สารเคมี แบคทีเรีย และเอนไซม์ได้ดียิ่งขึ้น

กระบวนการฟอกหนังประกอบด้วยสองขั้นตอน - กายภาพและเคมี ในระยะแรก (ทางกายภาพ) สารฟอกหนังภายใต้อิทธิพลของการดูดซับจะแทรกซึมเข้าไปในความหนาของโครงสร้างเส้นใยของผิวหนังจะถูกสะสมบนพื้นผิวของเส้นใยและเติมเต็มช่องว่างระหว่างพวกเขา ในระยะที่สอง (เคมี) คอลลาเจนจะทำปฏิกิริยากับสารฟอกหนังซึ่งก่อตัวเป็นสารประกอบที่แข็งแกร่งซึ่งเป็นผลมาจากการที่คุณสมบัติทางเคมีกายภาพของผิวหนังชั้นหนังแท้มีการเปลี่ยนแปลงอย่างถาวรและกลายเป็นผิวหนัง

สารประกอบอนินทรีย์ (แร่ธาตุ) และอินทรีย์หลายชนิดมีฤทธิ์ในการฟอกหนัง การใช้สารฟอกหนังบางชนิดและส่วนผสมร่วมกันจะกำหนดชื่อของวิธีการฟอกหนัง

ถึง สารฟอกหนังอนินทรีย์รวมถึงสารประกอบบางชนิดของโครเมียม อลูมิเนียม ไทเทเนียม เซอร์โคเนียม ซิลิคอน และโมลิบดีนัม ซึ่งก่อตัวเป็นสารเชิงซ้อนที่เสถียรโดยมีแอนไอออนของกรดและกลุ่มการทำงานของโปรตีนในน้ำ

เช่น ตัวแทนฟอกหนังอินทรีย์ใช้สารฟอกหนังผัก (แทนนิน) สารฟอกหนังสังเคราะห์ (ซินแทน) ไขมันไม่อิ่มตัวสูงและอัลดีไฮด์ วิธีการฟอกหนังที่ใช้สารเหล่านี้เรียกว่าผัก (แทนนิน) ซินแทนไขมันและอัลดีไฮด์ตามลำดับ

ความสำคัญของตัวแทนฟอกหนังทั้งหมดในอุตสาหกรรมนั้นไม่เท่ากัน ที่ใช้กันอย่างแพร่หลายที่สุดคือเกลือพื้นฐานของโครเมียมไตรวาเลนต์สำหรับการผลิตหนังนิ่ม เช่นเดียวกับแทนนินจากพืชผสมกับซินแทนสำหรับการผลิตพื้นรองเท้าไอโอดีนแข็งและหนังยูฟต์ สารฟอกหนังอื่นๆ ใช้สำหรับการผลิตหนังเพื่อวัตถุประสงค์พิเศษเท่านั้น

กระบวนการและการดำเนินงานหลังการฟอกหนังและการตกแต่งขั้นสุดท้ายดำเนินการโดยมีจุดประสงค์เพื่อให้ผิวหนังมีคุณสมบัติทางกายภาพและทางกลที่จำเป็นและมีลักษณะที่เหมาะสม หลังการดำเนินการเหล่านี้ หนังส่วนบนของรองเท้าจะมีความนุ่ม ยืดหยุ่น ยืดหยุ่น มีรูปลักษณ์สวยงาม และต้านทานน้ำได้เพิ่มขึ้น หนังสำหรับส่วนล่างของรองเท้าช่วยเพิ่มความหนาแน่น ความแข็ง และการต้านทานน้ำ

องค์ประกอบและลำดับของกระบวนการหลังการฟอกหนังและการตกแต่งขั้นสุดท้ายและการดำเนินการไม่เหมือนกัน และขึ้นอยู่กับประเภทของหนังที่ผลิตและวัตถุประสงค์

กระบวนการหลักหลังการฟอกและการตกแต่งขั้นสุดท้ายของการผลิตเครื่องหนัง ได้แก่ การซักและทำให้เป็นกลาง การย้อมสี การทำให้เป็นไขมันและการบรรจุ การทำแห้ง การย้อมด้านบน

tion (จบ) กระบวนการที่ระบุไว้สลับกับการปฏิบัติงานทางกล: การไส การวาง หนัก การเจียร การขัด การกด การรีด ฯลฯ กระบวนการและการดำเนินการบางอย่าง เช่น การวาง การอบแห้ง หนัก การบด การตกแต่งจะดำเนินการสองครั้งขึ้นไป สลับกับขั้นตอนอื่น ๆ การดำเนินงาน

เมื่อกระบวนการฟอกหนังเสร็จสิ้น หนังที่เสร็จแล้วจะถูกป้อนเข้าเครื่องวัด รถยนต์สมัยใหม่มีการติดตั้งเซ็นเซอร์โฟโตอิเล็กทริคพิเศษซึ่งทำงานโดยใช้สัญญาณไฟฟ้า สัญญาณเหล่านี้ได้รับการประมวลผลในอุปกรณ์นับและสรุปและแปลงเป็นนิพจน์ตัวเลขที่แสดงลักษณะของพื้นที่ผิวหนังในหน่วยเดซิเมตร

วัสดุรองเท้าเทียมและสังเคราะห์ปัจจุบันไม่มีรองเท้าที่ทำจากหนังแท้เท่านั้น การพัฒนาวิทยาศาสตร์และเทคโนโลยีทางเคมีทำให้สามารถสร้างวัสดุรองเท้าเทียมและสังเคราะห์ได้หลากหลายซึ่งสามารถทดแทนหนังแท้ได้ ประมาณ 90-95% ของรองเท้าทั้งหมดมีพื้นรองเท้าและส้นรองเท้าที่ทำจากยาง โพลียูรีเทน และวัสดุโพลีเมอร์อื่นๆ รองเท้ามากกว่า 75% ผลิตโดยใช้วัสดุเทียมที่มีความแข็งสำหรับชิ้นส่วนตรงกลางและด้านใน และบางส่วนใช้ส่วนบนของรองเท้าที่ทำจากหนังเทียมและหนังสังเคราะห์ที่อ่อนนุ่ม

การใช้วัสดุโพลีเมอร์เพื่อวัตถุประสงค์เหล่านี้ไม่เพียงแต่แทนที่หนังธรรมชาติเท่านั้น แต่ในบางกรณียังนำไปสู่การปรับปรุงคุณภาพของรองเท้าอีกด้วย ดังนั้นพื้นรองเท้าที่ทำจากหนังแท้จึงมีความทนทานต่อน้ำสูงและทนต่อการสึกหรอไม่เพียงพอ พื้นรองเท้าโพลีเมอร์ที่ใช้แทนไม่มีข้อเสียเหล่านี้ นอกจากนี้ยังมีน้ำหนักเบากว่าและราคาถูกกว่าหลายเท่า

การนำวัสดุเทียมมาใช้ในการผลิตรองเท้าทำให้สามารถพัฒนาวิธีการผลิตผลิตภัณฑ์ที่ทันสมัยยิ่งขึ้นได้ ตัวอย่างเช่น แทนที่จะใช้วิธียึดแบบดั้งเดิม (การตอกตะปู การเจาะ ฯลฯ) ปัจจุบันมีการใช้วิธีทางเคมี (การยึดติด การหล่อ) กันอย่างแพร่หลาย

นอกจากราคาที่ต่ำแล้ว หนังเทียมยังมีความก้าวหน้าทางเทคโนโลยีมากกว่าหนังธรรมชาติ เนื่องจากมีความหนาสม่ำเสมอและมีคุณสมบัติสม่ำเสมอทั่วทั้งพื้นที่ ซึ่งทำให้สามารถตัดเป็นหลายชั้นได้ วัสดุเทียมสำหรับส่วนล่างของรองเท้ามีความทนทานต่อการเสียดสีและกันน้ำ และความยืดหยุ่นที่เพิ่มขึ้นของการเคลือบโพลีเมอร์ของหนังเทียมสำหรับส่วนบนของรองเท้าทำให้เราสามารถเชื่อม ตอกนูน และขึ้นรูปชิ้นส่วนด้วยงานคุณภาพสูง นอกจาก,

ข้อได้เปรียบที่สำคัญของวัสดุประดิษฐ์คือความสามารถในการเปลี่ยนแปลงคุณสมบัติภายในขอบเขตที่กว้าง ความเป็นไปได้ในการผลิตวัสดุเทียมในรูปแบบของหน่วยและชิ้นส่วน (ส้นเท้า พื้นรองเท้า ฯลฯ ); ความเป็นไปได้ที่จะให้คุณสมบัติเฉพาะที่หนังธรรมชาติไม่มี ประสิทธิภาพการผลิตสูง

อย่างไรก็ตาม หนังเทียมบางประเภทมีความต้านทานต่อการดัดงอซ้ำๆ ลดลง (โดยเฉพาะที่อุณหภูมิต่ำ) หนังเทียมเกือบทั้งหมดมีคุณสมบัติด้านสุขอนามัยที่ต่ำกว่า (การซึมผ่านของอากาศและไอไม่เพียงพอ) ความสามารถในการขึ้นรูปไม่เพียงพอ และความเสถียรของมิติ เมื่อเปรียบเทียบกับหนังธรรมชาติ

ตามจุดประสงค์ มีการแยกแยะความแตกต่างระหว่างวัสดุเทียมและวัสดุสังเคราะห์สำหรับด้านบนและด้านล่างของรองเท้า

วัสดุเทียมและวัสดุสังเคราะห์สำหรับส่วนบนของรองเท้า ได้แก่ หนังเทียมและหนังสังเคราะห์แบบนุ่มสำหรับส่วนบนของรองเท้าและซับในรองเท้า และวัสดุเทียมสำหรับส้นเท้าแข็งและนิ้วเท้าของรองเท้า

หนังเทียมนุ่มเป็นวัสดุ* ที่ได้จากการชุบฐานเส้นใยและเคลือบส่วนผสมโพลีเมอร์ไว้ด้านบน ชื่อของหนังเทียมนุ่มสะท้อนถึงประเภทของการเคลือบ ประเภทของฐาน วัตถุประสงค์ และคุณสมบัติเฉพาะของวัสดุ

หนังสังเคราะห์นุ่มเป็นวัสดุที่มีฐานชุบและเคลือบระหว่างการสังเคราะห์โครงสร้างรูพรุนของโพลียูรีเทน

หนังเทียมและหนังสังเคราะห์สำหรับส่วนบนของรองเท้าควรเลียนแบบหนังธรรมชาติทั้งในด้านรูปลักษณ์และคุณสมบัติ ผลิตขึ้นจากประเภทฐานและประเภทของการเคลือบและการเคลือบที่หลากหลาย

หนังเทียมและหนังสังเคราะห์ต้องมีการซึมผ่านของไอสูง ดูดความชื้น ต้านทานเหงื่อ รวมถึงทนต่อการเสียดสีสูงและมีความแข็งแกร่งต่ำ

วัสดุประดิษฐ์สำหรับส้นเท้าและนิ้วเท้าที่แข็งของรองเท้าจะต้องมีความแข็งแกร่งและยืดหยุ่น ความสามารถในการรับรูปร่างของส้นเท้าหรือส่วนนิ้วเท้าสุดท้าย และทนต่อความชื้นและการเสียดสี

วัสดุเทียมและวัสดุสังเคราะห์สำหรับส่วนล่างของรองเท้า ได้แก่ ยาง พลาสติก เทอร์โมพลาสติกอีลาสโตเมอร์ และกระดาษแข็งสำหรับรองเท้า

ยางเป็นวัสดุที่ค่อนข้างธรรมดาในการผลิตรองเท้า มันถูกผลิตขึ้นในหลากหลายประเภท

กล่าวถึง, โครงสร้างและองค์ประกอบที่แตกต่างกัน, วัตถุประสงค์, ความหนา, สี, ฯลฯ. ยางมีความโดดเด่นระหว่างไม่มีรูพรุนและมีรูพรุนทั้งนี้ขึ้นอยู่กับโครงสร้าง ตามวัตถุประสงค์ ยางแบ่งออกเป็น ยางพื้นรองเท้า ยางส้น ยางส้น ฯลฯ ตามสี ยางจะแยกความแตกต่างระหว่างสีดำและสี

พลาสติกใช้กันอย่างแพร่หลายในการผลิตรองเท้า มีชุดคุณสมบัติด้านประสิทธิภาพที่ทำให้สามารถแข่งขันกับวัสดุอื่นๆ และมีโอกาสที่ดีที่จะใช้ในอุตสาหกรรมรองเท้า สำหรับการผลิตชิ้นส่วนส่วนล่าง จะใช้พลาสติกที่มีทั้งเรซินโพลีเมอไรเซชัน (โพลีไวนิลคลอไรด์ โพลีเอทิลีน โพลีโพรพีลีน ฯลฯ) และเรซินโพลีคอนเดนเซชัน (โพลียูรีเทน โพลีเอไมด์ ฯลฯ)

เทอร์โมพลาสติกอีลาสโตเมอร์(TEP) ประกอบด้วยวัสดุพื้นรองเท้าสังเคราะห์กลุ่มพิเศษ โดยผสมผสานความยืดหยุ่นของยางเข้ากับเทอร์โมพลาสติกของโพลีเมอร์

เนื่องจากมีความยืดหยุ่น แข็งแรง ความแข็ง ทนต่อการขีดข่วนและการฉีกขาดสูง รวมถึงความสามารถในการขึ้นรูปที่ดี TPR จึงถูกนำมาใช้เป็นวัสดุสำหรับส่วนล่างของรองเท้ามากขึ้น ข้อดีของ TPE ก็คือความเป็นไปได้ในการประมวลผลซ้ำๆ เช่น การจัดการผลิตแบบไร้ขยะโดยใช้ชิ้นส่วนรองเท้าที่ใช้แล้วเป็นวัตถุดิบรอง

กระดาษแข็งรองเท้าเป็นวัสดุแผ่นที่ประกอบด้วยหนังบด เซลลูโลส เส้นใยและสารตัวเติมอื่นๆ ติดกาวด้วยลาเท็กซ์ สารกระจายตัวหรืออิมัลชันของโพลีเมอร์ ในการผลิตรองเท้าจะใช้ชิ้นส่วนที่ตัดออกจากแผ่นกระดาษแข็ง: พื้นรองเท้า, แผ่นรองพื้น, ฉากหลัง ฯลฯ ขึ้นอยู่กับวัตถุประสงค์ กระดาษแข็งทำจากบางประเภทและยี่ห้อซึ่งมีการกำหนดตัวบ่งชี้หลักให้เป็นมาตรฐาน: ความหนาของกระดาษแข็ง ความหนาแน่น ความแข็งแกร่งในการดัดงอ ความต้านทานแรงดึง ความสามารถในการเปียก การขึ้นรูป ความเสถียรของมิติ และฯลฯ

รองเท้ายางและหนังสักหลาดวัสดุหลักในการผลิต ยาง รองเท้า ได้แก่ ยางสีดำและสี โพลีไวนิลคลอไรด์ และโพลียูรีเทนสำหรับส่วนบน ยางผสมสิ่งทอสำหรับเคลือบหรือบุผ้า วัสดุสิ่งทอยังใช้กันอย่างแพร่หลาย: สำหรับด้านบนของรองเท้า - ผ้าใบกันน้ำสองชั้น, กึ่งกำมะหยี่, ผ้า, เสื้อคลุมยาว ฯลฯ สำหรับซับใน - กาโลเช่, ขนแกะ, สิ่งทอลายทแยง, ผ้าไม่ทอพร้อมขนแกะ, ถุงน่องยืดหยุ่นสำหรับรองเท้าบูทซับใน; สำหรับการตกแต่ง - ขนเทียม, ริบบิ้นตกแต่ง, สายไฟ นอกจากนี้ยังใช้วานิชเพื่อปกปิดรองเท้าและอุปกรณ์เสริมต่างๆ

สำหรับการผลิต รองเท้าสักหลาดพวกเขาใช้ขนสัตว์ธรรมชาติ ขนแกะโรงงาน (นำมาจากหนังสัตว์ในโรงฟอกหนัง) และขนสัตว์ที่นำกลับมาใช้ใหม่ (จากเศษวัสดุสิ่งทอ) เช่นเดียวกับนมพร่องมันเนย (ขยะจากการผลิตของตัวเอง) ขนแพะ และเส้นใยเคมี

8.9.3. พื้นฐานการผลิตรองเท้า

การผลิตรองเท้าหนัง การผลิตรองเท้าหนังทางอุตสาหกรรมประกอบด้วยสองขั้นตอน ในขั้นตอนแรกเรียกว่าการออกแบบ จะมีการสร้างตัวอย่างหลักหรือรุ่นของรองเท้าขึ้น และพัฒนาเอกสารทางเทคนิคที่จำเป็นทั้งหมด การออกแบบรวมถึงการสร้างแบบจำลองและการออกแบบรองเท้าซึ่งดำเนินการโดยนักออกแบบและนักออกแบบแฟชั่น ในขั้นตอนที่สอง รองเท้าจะถูกผลิตเป็นชุดตามตัวอย่างหลัก

พิจารณาสาระสำคัญของขั้นตอนหลักของการผลิตรองเท้าหนัง - การออกแบบ (การสร้างแบบจำลองและการก่อสร้าง) และการผลิต

การสร้างแบบจำลองรองเท้า- กระบวนการสร้างภาพร่างแบบจำลองในรูปแบบภาพวาดหรือเค้าโครงสามมิติ รองเท้ารุ่นเป็นผลิตภัณฑ์เฉพาะที่มีลักษณะเฉพาะตัวทั้งด้านการออกแบบ วัสดุ และการออกแบบภายนอก การพัฒนาแบบจำลองดำเนินการตามรูปแบบที่กำหนดซึ่งช่วยให้คำนึงถึงเงื่อนไขที่ระบุทั้งหมดในการสร้างรองเท้าที่สะดวกสบายและเหมาะสม

การออกแบบรองเท้า- กระบวนการสร้างตัวอย่างจากแต่ละองค์ประกอบ (หน่วยโครงสร้างและชิ้นส่วน) โดยการสร้างแบบจำลองและเตรียมแม่แบบ โครงสร้างรองเท้าหมายถึง โครงสร้างของผลิตภัณฑ์จากแต่ละส่วนเชื่อมต่อกันเป็นหนึ่งเดียวอย่างกลมกลืน ทั้งหมด.ในทางเทคนิคแล้วกระบวนการออกแบบค่อนข้างซับซ้อนเนื่องจากจำเป็นต้องย้ายจากรูปทรงปริมาตรของชิ้นสุดท้าย (และรองเท้า) ไปเป็นรูปทรงแบนของชิ้นส่วน (รับการพัฒนา - การวาดภาพ) และยังให้ค่าเผื่อสำหรับชิ้นส่วนซึ่งกันและกัน การยึดและเปลี่ยนขนาดของชิ้นส่วนระหว่างการขึ้นรูปโดยคำนึงถึงคุณสมบัติการเปลี่ยนรูปไม่เท่ากัน

เทคโนโลยีการผลิตรองเท้ารวมถึงการดำเนินการดังต่อไปนี้ (รูปที่ 8.13): การควบคุมคุณภาพของวัสดุรองเท้าและอุปกรณ์เสริมโดยประกอบเป็นชุด การตัดซับ วัสดุสำหรับส่วนบนและส่วนล่างของรองเท้าออก การประมวลผลชิ้นส่วนด้านล่างและด้านบนของรองเท้าล่วงหน้า การประกอบช่องว่างด้านบนของรองเท้า การปั้นช่องว่างด้านบนของรองเท้า การติดพื้นรองเท้า: รองเท้าตกแต่ง; การควบคุมคุณภาพและบรรจุภัณฑ์รองเท้า

การควบคุมคุณภาพของวัสดุรองเท้าและอุปกรณ์เสริม โดยประกอบเป็นชุดดำเนินการเมื่อได้รับวัสดุรองเท้าในโรงงาน โดยตรวจสอบการปฏิบัติตามใบกำกับสินค้าทั้งในด้านปริมาณ พื้นที่ เกรด และเลือกเป็นชุดการผลิตที่มีจุดประสงค์สม่ำเสมอ ความหนาแน่น ความหนา ความกว้าง พื้นที่และสี และระดับของ ความบกพร่อง

ตัดวัสดุรองเท้า- การผลิตจากวัสดุรองเท้าโดยการตัดและเจาะชิ้นส่วนเพื่อทำรองเท้า วิธีการตัดขึ้นอยู่กับประเภทของวัสดุ

หนังธรรมชาติสำหรับส่วนบนและส่วนล่างของรองเท้าถูกตัดด้วยเครื่องปั๊มและใช้เครื่องตัดเหล็กแบบแมนนวล การตัดหนังธรรมชาตินั้นทำได้ยากเป็นพิเศษ เนื่องจากมีความหนาต่างกันในแต่ละพื้นที่ภูมิประเทศและมีข้อบกพร่อง สิ่งนี้บังคับให้ใช้แต่ละบุคคล (แต่ละสกินแยกกัน) โดยสร้างความแตกต่างด้วยการตัดพื้นที่ เมื่อทำการตัดพวกเขามุ่งมั่นที่จะใช้พื้นที่ทั้งหมดของวัสดุอย่างเต็มที่และประหยัดที่สุด เพื่อจุดประสงค์นี้ จึงมีการพัฒนาแผนการพิเศษ

การตัดหนังซึ่งช่วยลดเศษหนังและมีอัตราการใช้สูง

สำหรับวัสดุหนังเทียมและสิ่งทอที่อ่อนนุ่ม ซึ่งมีคุณสมบัติทางกายภาพและทางกลที่สม่ำเสมอมากขึ้น ความหนาสม่ำเสมอทั่วทั้งพื้นที่ สี ความกว้างและความยาวที่กำหนดไว้อย่างเคร่งครัด ใช้การตัดหลายชั้นด้วยเครื่องจักรไฟฟ้าพร้อมมีดรัด

ชิ้นส่วนรองเท้าแต่ละชิ้นที่ทำจากยาง พลาสติก และกระดาษแข็งจะถูกส่งไปยังโรงงานรองเท้าในรูปแบบสำเร็จรูป

การประมวลผลชิ้นส่วนด้านล่างและด้านบนของรองเท้าล่วงหน้าดำเนินการโดยมีจุดประสงค์เพื่อเตรียมการติดเข้าด้วยกัน ปรับปรุงรูปลักษณ์และคุณสมบัติทางกล เร่งกระบวนการเย็บรองเท้า

การประกอบช่องว่างส่วนบนของรองเท้าอยู่ที่ความจริงที่ว่าส่วนภายนอกภายในและส่วนตรงกลางของด้านบนแต่ละส่วนถูกรวมเข้าด้วยกันเป็นอันเดียว ทางเลือกของตัวยึดและลำดับของการดำเนินการทางเทคโนโลยีสำหรับการประกอบช่องว่างขึ้นอยู่กับประเภทและการออกแบบของส่วนบนของรองเท้า ยังไงตามกฎแล้วชิ้นงานจะถูกยึดด้วยตะเข็บด้ายบนจักรเย็บผ้า นอกจากนี้ยังสามารถประกอบชิ้นงานโดยการติดกาวชิ้นส่วนหรือเชื่อมด้วยกระแสความถี่สูง (สำหรับชิ้นส่วนที่ทำจากหนังเทียมและหนังสังเคราะห์)

การขึ้นรูปช่องว่างส่วนบนของรองเท้าประกอบด้วยการให้รูปทรงเชิงพื้นที่แก่ส่วนเรียบของชิ้นงานโดยพิจารณาจากขนาดและรูปร่างของบล็อกขันแน่น

ส่วนบนของรองเท้าเกิดจากการยืดแบบแกนเดียวหรือหลายแกน วิธีการขึ้นรูปจะแบ่งออกเป็นสามกลุ่ม ขึ้นอยู่กับแรงดึงที่ใช้ การขึ้นรูปภายนอก การขึ้นรูปภายใน และแบบผสมผสาน

การดำเนินการที่ทำให้การขึ้นรูปชิ้นงานเสร็จสมบูรณ์ในระยะเวลาสุดท้าย ได้แก่ การขึ้นรูปแบบร้อนของส่วนส้นเท้าและนิ้วเท้าของชิ้นงาน การรีดให้เรียบและทำให้รองเท้าแห้ง ในระหว่างกระบวนการทำให้แห้ง รูปร่างของรองเท้าได้รับการแก้ไขในที่สุด โหมดการอบแห้งจะถูกตั้งค่าขึ้นอยู่กับคุณสมบัติของวัสดุของส่วนบน ล่าง ส่วนตรงกลาง และประเภทของรองเท้า

การติดพื้นรองเท้าเสร็จสิ้นการสร้างการออกแบบผลิตภัณฑ์และดำเนินการโดยใช้วิธีการต่างๆ วิธีการติดพื้นรองเท้าเป็นปัจจัยกำหนดรูปร่างคุณสมบัติผู้บริโภคของรองเท้าหนัง พื้นรองเท้าสามารถติดได้โดยตรงกับขอบกระชับของชิ้นงานหรือกับชิ้นส่วนที่อยู่ตรงกลาง (ขอบลูกปืน, ส่วนรองรับ) โดยใช้หมุด สกรู ตะปู กาว เกลียว

วิธีการติดพื้นรองเท้าไว้ที่ด้านบนของรองเท้าทั้งหมดแบ่งได้เป็น 4 กลุ่ม ได้แก่ เคมี (กาว, วัลคาไนซ์ร้อน,

ไนซ์, การคัดเลือกนักแสดง); ด้าย (รองเท้า, ประกบ, ดาม, เซ็ตอิน, ถอยหลัง ฯลฯ ); หมุด (ตะปู, กิ๊บ, สกรู); รวมกัน (กาวเย็บ, กาวรองเท้า, กาวดาม ฯลฯ )

วิธีการยึดด้วยสารเคมีแพร่หลายมากที่สุดในการผลิตรองเท้าสมัยใหม่ มีการใช้กันอย่างแพร่หลายในการผลิตรองเท้าประเภทและวัตถุประสงค์ต่างๆ ส่วนแบ่งของวิธีการทางเคมีถึง 80% วิธีการเหล่านี้สามารถใช้ติดพื้นรองเท้าที่ทำจากหนัง ยาง และวัสดุอื่นๆ ได้ ข้อดีของวิธีการยึดด้วยสารเคมีคือใช้งานง่าย ความเป็นไปได้ในการใช้เครื่องจักรและระบบอัตโนมัติในการผลิต ผลผลิตสูง และความสามารถในการผลิตรองเท้าได้หลากหลาย วิธีนี้สามารถนำไปใช้ผลิตรองเท้าที่มีน้ำหนักเบาและยืดหยุ่นได้ ทั้งรองเท้าทำงานและรองเท้าพิเศษ ด้านล่างเป็นผลให้มีลักษณะต้านทานการสึกหรอสูง คุณสมบัติป้องกันความร้อนได้ดี ต้านทานน้ำมัน น้ำมันเบนซิน และน้ำได้สูง

วิธีการด้ายถูกนำมาใช้กันอย่างแพร่หลายในการผลิตรองเท้าเพื่อวัตถุประสงค์ต่างๆ กับพื้นหนังและยาง การยึดจะดำเนินการโดยใช้ตะเข็บด้ายเดี่ยวหรือสองด้ายโดยใช้ด้ายผ้าลินินหรือไนลอน เพื่อป้องกันผลกระทบจากการทำลายของน้ำและเหงื่อ เพิ่มความแข็งแรงและอำนวยความสะดวกในการขันให้แน่น ด้ายจึงถูกเคลือบด้วยน้ำยาเคลือบเงาที่หลอมละลายซึ่งประกอบด้วยขัดสนและวิสโคซีน (น้ำมันแร่) ความแข็งแรงของการร้อยด้ายของพื้นรองเท้าขึ้นอยู่กับความหนาแน่น ความหนา และประเภทของวัสดุที่ยึด ปริมาณความชื้นของพื้นรองเท้า ความแข็งแรงของด้าย ความถี่ในการเย็บ ระดับความแน่นของฝีเข็ม เป็นต้น

วิธีการปักหมุดเกี่ยวข้องกับการติดพื้นรองเท้าเข้ากับขอบของชิ้นงานและพื้นรองเท้าโดยใช้หมุดไม้ ตะปู และสกรู วิธีการปักหมุดไม้ได้สูญเสียความสำคัญไปแล้วและปัจจุบันไม่ได้ใช้ในการผลิตภาคอุตสาหกรรม สกรูและตะปูสำหรับพินทำจากทองเหลืองบางครั้งตะปูอาจทำจากอลูมิเนียมอัลลอยด์ โดยทั่วไปวิธีการเหล่านี้ใช้ในการผลิตรองเท้าบูทและรองเท้าบูทหุ้มข้อ วิธีที่นิยมใช้กันมากที่สุดคือวิธีตอกตะปูติดพื้นรองเท้า วิธีนี้ช่วยให้สวมได้พอดีกับส่วนล่างของรองเท้าได้แม่นยำยิ่งขึ้นโดยการงอปลายเล็บ แต่ความแข็งแรงของการติดพื้นรองเท้าอาจแตกต่างกันไป ขึ้นอยู่กับความถี่ในการวางเล็บ คุณภาพของปลายเล็บ ความหนา และปริมาณความชื้น ของพื้นรองเท้าชั้นใน วัสดุของพื้นรองเท้าชั้นในและพื้นรองเท้า และปัจจัยอื่นๆ รองเท้าที่ใช้วิธีการตอกตะปูติดพื้นรองเท้าจะมีน้ำหนัก ความแข็งแกร่ง และกันน้ำเพิ่มขึ้น

วิธีการยึดแบบรวมเป็นการผสมผสานระหว่างสองวิธีหลัก - โดยทั่วไปคือการใช้ด้ายและกาว ชั้นแรกของพื้นรองเท้าติดอยู่กับชิ้นงานโดยใช้วิธีด้ายแบบใดแบบหนึ่งที่ระบุไว้ข้างต้น และชั้นที่สองจะติดกาวเข้ากับชั้นแรก

วิธีการดังกล่าวใช้เพื่อเพิ่มความต้านทานการสึกหรอของพื้นรองเท้าและความแข็งแรงของการยึด ในกรณีนี้ตะเข็บด้ายจะถูกแยกออกจากความชื้นและการเสียดสีโดยตรง นอกจากนี้คุณสมบัติในการป้องกันความร้อนจะเพิ่มขึ้นและการซึมผ่านของน้ำลดลง อย่างไรก็ตาม วิธีการยึดส่วนล่างของรองเท้าแบบผสมผสานทำให้รองเท้าค่อนข้างหนักขึ้นและเพิ่มความแข็งแกร่งในการโค้งงอของโครงสร้างด้านล่าง เมื่อใช้งาน การใช้วัสดุจะเพิ่มขึ้นและผลิตภาพแรงงานลดลง

การตกแต่งรองเท้า- ชุดของการดำเนินการทางกลและทางกายภาพ-ทางกลที่ดำเนินการหลังจากติดพื้นรองเท้า วัตถุประสงค์ของการตกแต่งขั้นสุดท้ายคือเพื่อขจัดข้อบกพร่องที่เกิดขึ้นระหว่างกระบวนการผลิตรวมทั้งทำให้รองเท้าดูสวยงาม ลักษณะเพิ่มการกันน้ำของหนังพื้นรองเท้า การตกแต่งด้านล่างและด้านบนของรองเท้าแตกต่างกัน

กระบวนการตกแต่งด้านล่างของรองเท้าประกอบด้วยกลุ่มของการดำเนินงานโดยมีหน้าที่ให้รายละเอียดของด้านล่างมีรูปร่างที่แน่นอนซึ่งสอดคล้องกับรูปร่างของรองเท้าที่ถูกขันให้แน่นในตอนสุดท้าย การเตรียมพื้นผิวสำหรับการใช้สารตกแต่ง ให้ความเงางาม กระชับขอบพื้นรองเท้าและพื้นผิวด้านข้างของส้นเท้า ทำให้มีรูปลักษณ์และรูปทรงที่สวยงาม เพิ่มความสามารถในการกันน้ำ

ในกระบวนการตกแต่งส่วนบนของรองเท้า ให้รูปลักษณ์ที่สวยงามกลับคืนมา สูญเสียไปอันเป็นผลมาจากความชื้น การยืดตัว ตลอดจนเนื่องจากการเสียดสี การกระแทก และอิทธิพลอื่นๆ และเมื่อขจัดสิ่งปนเปื้อนออก การตกแต่งส่วนบนของรองเท้าเกี่ยวข้องกับการเคลือบตกแต่งโดยการย้อมสีหรือการพิมพ์ดีไซน์โดยใช้สเตนซิล

รองเท้าสำเร็จรูปจะถูกโอนไปยังแผนกควบคุมทางเทคนิคเพื่อควบคุมคุณภาพ รองเท้าจะถูกจัดเรียง ติดฉลาก บรรจุเป็นคู่ในกล่องกระดาษแข็งและจัดกลุ่มเป็นชุด

การผลิตรองเท้ายาง การผลิตรองเท้ายางส่วนใหญ่ดำเนินการโดยวิธีการหลักสามวิธีซึ่งเป็นแบบดั้งเดิม: วิธีการติดกาว การปั๊ม และการขึ้นรูป นอกจากนี้ การฉีดขึ้นรูป การขึ้นรูปแบบของเหลว และการขึ้นรูปแบบพลาสติซอล

วิธีการติดกาวพวกเขาผลิตรองเท้าบูท รองเท้าบูท กาโลเชส รองเท้า

เมื่อใช้วิธีนี้ ชิ้นส่วนภายในจะถูกประกอบเข้ากับบล็อกอะลูมิเนียมกลวงก่อน

หรือรองเท้าติดกาวแล้วติดตรงกลางและด้านนอก หลังจากวางแต่ละชิ้นส่วนบนบล็อกแล้วจะถูกรีดด้วยลูกกลิ้ง จากนั้นชิ้นส่วนทั้งหมดเข้าด้วยกันจะถูกจีบด้วยเครื่องพิเศษเพื่อให้แน่ใจว่ามีการยึดเกาะอย่างสมบูรณ์

รองเท้าที่ได้จะถูกเคลือบเงา วัลคาไนซ์ ถอดออกจากขั้นสุดท้าย ประกอบเป็นคู่ จัดเรียง ติดฉลาก และบรรจุหีบห่อ

รองเท้าที่ติดกาวมีน้ำหนักเบา ยืดหยุ่น พร้อมรูปทรงที่โดดเด่นของรายละเอียด ผนังของรองเท้าค่อนข้างบาง และมองเห็นรอยจีบตามแนวที่พื้นรองเท้าติดกาว

วิธีการเจาะใช้ในการผลิตกาแล็กซีของบุรุษและเด็กชายเท่านั้น

รองเท้าทำขึ้นในแม่พิมพ์พิเศษ โดยมีแกนกลางทำหน้าที่เป็นแม่พิมพ์สุดท้าย วางกรอบของชิ้นส่วนภายในที่เคลือบด้วยกาวไว้ มีช่องว่างระหว่างเมทริกซ์แม่พิมพ์และบล็อกแกน ซึ่งเต็มไปด้วยส่วนผสมยางร้อนตามจำนวนที่ต้องการโดยใช้หมัด ดังนั้นจึงสร้างการเคลือบยางสำหรับกาโลเช่ หลังจากนำออกจากแกนแล้ว ผลิตภัณฑ์ที่ได้จะถูกลบคม เคลือบเงา และวัลคาไนซ์

รองเท้าที่มีตราประทับจะหนาและแข็งกว่ารองเท้าที่ติดกาว หนักกว่า และมีเชื้อราเล็กน้อย

วิธีการปั้นใช้สำหรับการผลิตรองเท้าบูทในครัวเรือนและอุตสาหกรรมรวมถึงรองเท้าที่มีส่วนบนของสิ่งทอซึ่งส่วนใหญ่เป็นรองเท้าสำหรับเล่นกีฬา

การขึ้นรูปเกิดขึ้นในเครื่องอัดวัลคาไนซ์ โดยที่ช่องว่าง (สต็อก) ที่ประกอบจากชิ้นส่วนภายในและชิ้นส่วนตรงกลางที่ผสมด้วยยางจะถูกวางบนบล็อกหลัก จากนั้นจึงใช้ชิ้นส่วนด้านนอกของรองเท้าที่ผ่านการอุ่นแล้ว หลังจากนั้นชิ้นงานจะถูกขึ้นรูปด้วยการวัลคาไนซ์พร้อมกัน ซึ่งจะช่วยลดการเคลือบเงาตรงกลางของรองเท้าระหว่างการทำงานเหล่านี้ ดังนั้นรองเท้าจึงกลายเป็นแบบด้านและมีเชื้อราด้วย แต่บางกว่าและยืดหยุ่นกว่าแบบที่ประทับตรา

การฉีดขึ้นรูปพวกเขาผลิตรองเท้าบูทและรองเท้าบูทจากโพลีไวนิลคลอไรด์ รวมถึงรองเท้ายางทางเทคนิคสำหรับกีฬา เมื่อทำรองเท้าที่ทำจากยาง จะมีการขึ้นรูปเฉพาะส่วนล่าง (พื้นรองเท้า ส้น ด้านข้าง) จากยางโดยใช้เครื่องฉีดขึ้นรูป และผลิตภัณฑ์จากโพลีไวนิลคลอไรด์จะถูกขึ้นรูปอย่างสมบูรณ์ คุณสมบัติที่โดดเด่นของรองเท้ารุ่นนี้คือการมีร่องรอยของการลอกบนเดือย

วิธีการขึ้นรูปด้วยของเหลวขึ้นอยู่กับการโต้ตอบของส่วนประกอบบางส่วนของซอฟต์แวร์ที่ใช้เพื่อวัตถุประสงค์เหล่านี้

ยูรีเทนซึ่งเกิดขึ้นโดยตรงในแม่พิมพ์ซึ่งเป็นที่ตั้งของบล็อก รองเท้าบูทและรองเท้าบูททำด้วยวิธีนี้ กับเพิ่มการป้องกันความร้อน

ที่ ขึ้นรูปรองเท้าจากพลาสติซอลโพลีไวนิลคลอไรด์ มันถูกเทลงในแม่พิมพ์ซึ่งวางในเตาอบความร้อนซึ่งมีเจลพลาสติซอลติดอยู่ที่ผนังด้านในของแม่พิมพ์ รองเท้าบูทและรองเท้าบูททำด้วยวิธีนี้ แต่ก็สามารถผลิตรองเท้าประเภทอื่นได้เช่นกัน

การผลิตรองเท้าสักหลาดต่างจากหนังและยาง รองเท้าสักหลาดถูกผลิตขึ้นในขั้นตอนการฟอกจากส่วนผสมของขนสัตว์และเส้นใยอื่น ๆ ทันทีในรูปแบบของผลิตภัณฑ์ทั้งหมดโดยไม่มีชิ้นส่วนแต่ละชิ้นและตะเข็บเชื่อมต่อ วัตถุประสงค์มีจำกัด: การป้องกันจากอุณหภูมิต่ำในสภาวะปกติและจากอุณหภูมิสูงในร้านค้าที่มีความร้อน ทำให้มีปริมาณการผลิตน้อย

รองเท้าดังกล่าวทำโดยการฟอกซึ่งทำได้เนื่องจากความสามารถของเส้นใยขนสัตว์ในการสักหลาด

กระบวนการผลิตที่สมบูรณ์ประกอบด้วยการเตรียมวัตถุดิบ การผสม การสาง การทำฐาน การรีด (การอัดแน่น) การย้อมสี การติดรองเท้าที่ได้ผลลัพธ์ไว้บนขั้นตอนสุดท้าย การอบแห้ง และการตกแต่งขั้นสุดท้าย หากจำเป็น ให้ติดพื้นยางโดยใช้วิธีกาวหรือวิธีการวัลคาไนซ์แบบร้อน จากนั้นจับคู่รองเท้าเป็นคู่และตัดส่วนบนออก

การเตรียมวัตถุดิบรวมถึงการแยก การคลาย และการทำความสะอาด สำหรับขนธรรมชาติ ก็ทำการกำจัดขนด้วย

การทำส่วนผสม- หนึ่งในการดำเนินงานหลักของการผลิตอย่างเต็มรูปแบบ การผสมส่วนประกอบแต่ละส่วนจะดำเนินการโดยใช้โรงผสมแบบใช้ลม ก่อนผสมจะต้องทาน้ำมันวัตถุดิบก่อน

การสางดำเนินการบนเครื่องสาง สำลีที่ได้รับหลังจากการสางเป็นผืนผ้าใบที่สะอาดและมีโครงสร้างสม่ำเสมอ

การทำฐานสร้างขึ้นบนกรวยที่ถูกตัดปลายสองอัน โดยวางชิดกันที่มุม 90° ในการติดตั้งนี้ ซึ่งก่อนหน้านี้คลุมด้วยผ้า สำลีจะถูกพันหลายขั้นตอนจนกระทั่งได้กรวยซึ่งมีขนาดใหญ่กว่าขนาดของผลิตภัณฑ์สำเร็จรูป 2-3 เท่า ถัดไปกรวยจะถูกบีบอัดและโค้งรอบ ๆ คาร์ทริดจ์ที่มีรูปทรงซึ่งหนึ่งในนั้นมีการขึ้นรูปบูทและอีกด้านหนึ่ง - ส่วนหัว เพื่อเชื่อมต่อบูทกับส่วนหัวอย่างสมบูรณ์ ฐานจึงถูกหลอมรวมเข้าด้วยกัน

วัลก้าผลิตด้วยเครื่องรีดและค้อน

การย้อมสีดำเนินการโดยการแช่ผลิตภัณฑ์กึ่งสำเร็จรูปในอ่างด้วยสารละลายสีย้อม

ก่อน สิ่งที่แนบมากับแผ่นตรวจสอบขนาดของผลิตภัณฑ์กึ่งสำเร็จรูป: ความยาวตามแนวส่วนนอกด้านหลัง, ความกว้างด้านบนและด้านล่างของรองเท้า, ความยาวของส่วนหัว, ความกว้างของหลังเท้าเฉียง รวมถึงขนาดของแผ่นรอง (อันหลังมีการตรวจสอบไตรมาสละครั้ง) ขนาดรองเท้าถูกกำหนดโดยความยาวของรอยเท้าด้านในซึ่งจะต้องสอดคล้องกับความยาวของรอยเท้าสุดท้าย

การอบแห้งรองเท้าอัดเป็นแผ่นจะดำเนินการในรถเข็นที่วางอยู่ในห้องอบแห้ง ระดับของการอบแห้งถูกกำหนดโดยวิธีทางประสาทสัมผัส

จบทำรองเท้าเพื่อปรับปรุงรูปลักษณ์ รองเท้าที่ทำจากผ้าสักหลาดผลิตขึ้นโดยไม่มีขุย มีขุยและมีขุยปัด

การแนบพื้นรองเท้าดำเนินการโดยใช้วิธีการติดกาว บอยเลอร์ หรือวัลคาไนซ์แบบกด

การเลือกรองเท้าเป็นคู่โดยคำนึงถึงรูปทรง ขนาด ความหนาแน่น ความหนาของผนัง ผิวเคลือบ สี และเกรด

เนื่องจากศิลปะการแต่งกายด้วยเครื่องหนังสามารถเรียกได้อย่างปลอดภัยว่าเป็นหนึ่งในศิลปะที่เก่าแก่ที่สุด มนุษยชาติจึงค่อนข้างประสบความสำเร็จในเรื่องนี้ ปัจจุบันช่างฝีมือนับหนังได้หลายประเภท หนังกลับ, เชฟโร, หนังนูบัค, ซัฟฟิอาโน, ฮัสกี้! นอกจากนี้ยังมีหนัง PU เทียมผสมอีกด้วย ความหลากหลายอาจทำให้คุณหัวหมุนได้! ประเภทของหนังจะแตกต่างกันไปตามคุณสมบัติเป็นหลัก ได้แก่ ความแข็งแรง น้ำและการระบายอากาศ ความหนา ความทนทานต่อการสึกหรอ รูปแบบ และแต่ละประเภทก็มีขอบเขตการใช้งานของตัวเอง เช่นมีหนังที่ระบายอากาศได้ดีมาก ใช้ทำรองเท้ากีฬา ในทางกลับกัน สกินอื่นๆ เป็นแบบกันแก๊สโดยสิ้นเชิง ใช้สำหรับการผลิตองค์ประกอบทางเทคโนโลยีและเมมเบรนต่างๆ

มีสกินประเภทไหนบ้าง!

หนังมีความแตกต่างกันในเรื่องแหล่งกำเนิดเป็นหลัก มีทั้งหมู แกะ ม้า และอื่นๆ วัตถุดิบหลักในการผลิตผลิตภัณฑ์เครื่องหนังในปัจจุบัน ได้แก่ หนังวัว วัว กระบือ เป็นต้น

สัตว์เหล่านี้กระจายอยู่เกือบทุกที่ หนังมีขนาดค่อนข้างใหญ่ซึ่งสะดวกมากเมื่อเย็บผ้าชิ้นใหญ่ ผิวหนังของสัตว์เหล่านี้เรียบเนียน ดูสวยงามและใช้งานได้จริง ทนทานต่อวิธีการประมวลผลส่วนใหญ่ สามารถทาสีและทาได้หลากหลายรูปแบบ นอกจากนี้ประเภทของหนังยังแตกต่างกันไปตามวิธีการประมวลผล ตัวอย่างเช่น เรียบ นูน หนังดิบ เคลือบเงา

ผิวเรียบเนียน

บางทีหนังประเภทที่สำคัญที่สุด ที่เรียกว่าเป็นเพราะผิวหน้ายังคงรูปแบบตามธรรมชาติไว้ (ผมคิดว่า) หนังเรียบหมายถึงหนังทุกประเภทที่มีพื้นผิวผ่านการปรับสภาพพื้นผิวเพียงเล็กน้อยหรือไม่มีเลย เฉพาะสกินที่มีคุณภาพสูงสุดโดยไม่มีข้อบกพร่องเท่านั้นจึงจะเหมาะสม โดยธรรมชาติแล้วนี่เป็นหนังประเภทที่แพงที่สุด รองเท้าและเสื้อผ้าราคาแพงอันทรงเกียรติทำจากพวกเขา

นัปปะ

หนังบางที่มีพื้นผิวเรียบ หนังนี้อาจผ่านการย้อมและเรซินแบบเบาบางหรือหนักมาก เธอไม่กลัวสิ่งสกปรก ใช้ในการผลิตรองเท้า แนปปะได้มาจากหนังวัว

หนังกลับ

หนังกลับ (จาก Pol. zamsz) เป็นหนังประเภทหนึ่งที่ทำโดยการแช่หนังดิบที่เตรียมไว้ล่วงหน้าด้วยไขมัน ด้วยเหตุนี้จึงใช้ไขมันจากปลาหรือสัตว์เลี้ยงลูกด้วยนมในทะเล (ปลาวาฬ แมวน้ำ สัตว์อื่นๆ) รวมถึงไขมันพืช เช่น น้ำมันเมล็ดแฟลกซ์ จากกระบวนการนี้ ไขมันในผิวหนังจะถูกออกซิไดซ์และเกิดพันธะเคมีขึ้นกับเส้นใยคอลลาเจน หนังกลับมีบางปานกลางและหนาขึ้นอยู่กับความหนา ในการทำรองเท้าหนังกลับนั้นใช้หนังของสัตว์ตัวเล็กเกือบทุกชนิด เหล่านี้ส่วนใหญ่เป็นหนังของหนังหรือผลพลอยได้ของกวางและกวางเอลก์ แกะหางสั้น น่อง ควาย แพะป่า เลียงผา และละมั่ง หนังกลับทางเทคนิคทำมาจากหนังแกะหางยาว ในระหว่างการรักษา ผิวหนังชั้นนอกจะถูกเอาออก ในบรรดาคุณสมบัติของการประมวลผลหนังกลับ สิ่งสำคัญคือต้องทำให้ทั้งด้านหน้า (หนังกวาง) และบัคตาร์มา (ด้านผิด, หนังแกะ) เสร็จเรียบร้อย หนังกลับคุณภาพสูง ขนจะมีความหนา สั้น และเงางามอยู่เสมอ นอกจากนี้ หนังกลับยังมีสีที่สม่ำเสมอและลึก โดยควรมีความเสถียรระหว่างการเสียดสีแบบแห้งและแบบเปียก หนังกลับขึ้นชื่อในเรื่องการระบายอากาศ ซึ่งมีสาเหตุหลักมาจากความพรุน ในขณะเดียวกัน หนังกลับก็กันน้ำได้ โดยคุณสมบัติจะปรากฏหลังจากที่หนังกลับดูดซับความชื้นได้จำนวนหนึ่งเท่านั้น (จนถึงขณะนี้น้ำสามารถซึมผ่านได้) ยิ่งไปกว่านั้น แม้หลังจากแช่หรือซักในน้ำสบู่แล้ว มันก็จะไม่สูญเสียความนุ่มนวลอันน่าทึ่ง ซึ่งเป็นเหตุผลว่าทำไมจึงถูกเรียกว่า “หนังแบบซักได้” น้ำเย็นและน้ำร้อน (สูงถึง 60 องศา) จะไม่เปลี่ยนคุณสมบัติของหนังกลับ การทำลายจะเกิดขึ้นได้ก็ต่อเมื่อเดือดเป็นเวลานานหรือได้รับความร้อนภายใต้ความกดดัน

วัสดุนี้มีคุณสมบัติพิเศษเช่นความนุ่มนวลและนุ่มนวล รูปลักษณ์ที่น่าดึงดูด และความยืดหยุ่นในระดับสูง

นูบัค

หนังนูบัคเป็นหนังฟอกโครเมียมที่มีขนหนา พื้นผิวด้านหน้าขัดด้วยวัสดุขัดผิวละเอียด หนังนูบัคมีความนุ่ม ใช้งานได้จริง ด้วยคุณสมบัติทางกายภาพและเคมีคุณภาพสูง และมีรูปลักษณ์ที่สวยงาม สามารถทาสีได้ในสีต่างๆ ใช้กันอย่างแพร่หลายในการผลิตรองเท้าสำหรับทุกฤดูกาล มันเกิดขึ้น - โดยธรรมชาติ, ประดิษฐ์และชุบ แต่ละประเภทมีข้อดีและข้อเสียของตัวเอง

หนังนูบัคธรรมชาติผลิตจากวัตถุดิบธรรมชาติจึงมีประสิทธิภาพด้านสิ่งแวดล้อมสูง เมื่อสัมผัสกับอุณหภูมิที่สูงขึ้น (เช่น ในฤดูร้อน) รองเท้าที่ทำจากวัสดุนี้จะช่วยให้อากาศผ่านไปได้ดี - เท้าไม่เหงื่อออกหรือทำให้เหงื่อออก หนัง Chrome ดูดซับความชื้นและรักษาโมเลกุลไว้ในโครงสร้าง ซึ่งช่วยลดความต้านทานต่อการสึกหรอ หนังนูบัคธรรมชาติจะถูกทำให้แห้งเป็นเวลานาน (สูงสุด 72 ชั่วโมง) ที่อุณหภูมิห้อง พื้นผิวที่นุ่มนวลทำให้วัสดุมีรูปลักษณ์ที่หรูหราและซับซ้อนยิ่งขึ้น รองเท้าที่ทำจากหนังนูบัคธรรมชาติมีความทนทานสูง

หนังนูบัคเทียมผลิตจากวัตถุดิบสังเคราะห์ ราคาถูก สร้างสรรค์ให้ใกล้เคียงกับธรรมชาติมากที่สุด ในแง่ของตัวชี้วัดด้านสุขอนามัยนั้นด้อยกว่าหนังนูบัคธรรมชาติ - ช่วยให้อากาศไหลผ่านได้แย่ลงเล็กน้อย ไม่แนะนำให้ใช้วัสดุนี้เป็นวัสดุหลักในการผลิตรองเท้ากีฬา หนังนูบัคเทียมทนทานต่อการสึกหรอได้ดีกว่า เนื่องจากมีคุณสมบัติกันความชื้น

น้ำมันนูบัค (พร้อมสารเคลือบ)- วัสดุที่ทำจากวัตถุดิบธรรมชาติ ผ่านการบำบัดด้วยสารป้องกัน หนัง Chrome ประเภทนี้มีความทนทานต่อการสึกหรอสูงสุด ช่วยให้อากาศผ่าน (หายใจ) และไม่กลัวความชื้น น้ำมันนูบัคสามารถทนต่อการเปลี่ยนแปลงของอุณหภูมิได้ - ไม่ทำให้เกิดรอยแตกร้าว ริ้วรอย ฯลฯ วัสดุรองเท้ามีความนุ่ม ยืดหยุ่น หนักกว่าธรรมชาติเล็กน้อย รองเท้ารุ่นดังกล่าวจำเป็นต้องได้รับการปกป้องด้วยสารปกป้องน้อยกว่ารองเท้าที่ทำจากหนังนูบัคธรรมชาติ

Velours

Velour เป็นหนังนิ่ม พื้นผิวที่มีลักษณะคล้ายกำมะหยี่ ด้านใต้ผิวหนังจะมีขนหนา สั้น มีสีเดียว ส่วนด้านนอกมีพื้นผิวเรียบ Velour ได้จากการขัดหนังด้านหน้าหรือด้านหลัง (บัคตาร์มา) โดดเด่นด้วยขนสั้นหนา Velour เหมาะสำหรับทำส่วนบนของรองเท้า กระเป๋า เข็มขัด และเสื้อผ้า ตามกฎแล้ว velour นั้นได้มาจากหนังที่มีข้อบกพร่องภายนอกที่เห็นได้ชัดเจนซึ่งส่งผลต่อความแข็งแรง สิ่งเหล่านี้อาจเป็นอาการหดหู่ต่างๆ, บริเวณที่บางลง, ร่องรอยของหลอดเลือด, ริ้วรอย จึงไม่เหมาะกับสินค้าที่มีลักษณะสวยงามเป็นธรรมชาติ นอกจากนี้หากมีการเสียดสีที่รุนแรง วัสดุบริเวณจุดบกพร่องอาจฉีกขาดได้

รองเท้ากำมะหยี่มีหลากหลายมาก โทนสีอาจเป็นได้เนื่องจากผ้าถูกย้อมในระหว่างกระบวนการผลิต นอกจากนี้วัสดุนี้ยังมีราคาถูกกว่าหนังกลับอย่างเห็นได้ชัดซึ่งมีลักษณะคล้ายกันเนื่องจากการผลิต velour มีราคาถูกกว่ามาก

หนังอีโค

หนังอีโค (PU - หนัง หนังเคลือบโพลียูรีเทน) ไม่ใช่หนังเทียม แต่เป็นสิ่งทดแทนหนังแท้คุณภาพสูง

ส่วนฐานของหนังเป็นผ้าฝ้ายซึ่งให้ความนุ่ม สะอาดตา และในขณะเดียวกันก็แข็งแรงพอที่จะฉีกขาดและยืดได้ องค์ประกอบของ "หนังอีโค" รวมถึงหนังแท้ วัสดุเทียมที่สร้างขึ้นจากเซลลูโลส จากนั้นจึงเคลือบโพลียูรีเทน นอกจากนี้โครงสร้างของวัสดุยังมีค่าสัมประสิทธิ์การระบายอากาศสูง จึงสามารถดูดความชื้นได้และไม่ก่อให้เกิดภาวะเรือนกระจก หนังอีโคไม่ร้อนมากเกินไปในแสงแดดและไม่แข็งตัวในความเย็น ให้สัมผัสที่สบายและอบอุ่นเสมอ เทคโนโลยีการผลิตหนังอีโคช่วยให้มั่นใจในคุณภาพประสิทธิภาพที่ดีของวัสดุ

คุณสมบัติของหนังอีโค:

- พื้นผิวเลียนแบบหนังธรรมชาติได้อย่างแม่นยำ

- ความต้านทานต่อการเสียดสีและการฉีกขาด - เทียบได้กับตัวอย่างที่ดีที่สุดของวัสดุทั้งจากเทียมและจากธรรมชาติ

- คุณสมบัติสัมผัสสูง - นุ่มนวลต่อการสัมผัส, ความยืดหยุ่น;

- เป็นมิตรกับสิ่งแวดล้อมในองค์ประกอบ - องค์ประกอบไม่รวมถึงสารพิษ, ฐานฝ้าย, หนังแท้, เคลือบโพลียูรีเทน - วัสดุที่ไม่ก่อให้เกิดอาการแพ้;

- ทนต่อความเย็นจัด - คุณภาพที่สำคัญในสภาพธรรมชาติของเรา

- ความสะดวกในการทำความสะอาดผลิตภัณฑ์สำเร็จรูป

จากทั้งหมดที่กล่าวมาทำให้มั่นใจได้ว่าผลิตภัณฑ์ที่ทำจากหนังอีโค-เลทจะเป็นมิตรกับสิ่งแวดล้อมเมื่อใช้งาน การเคลือบโพลียูรีเทนนั้นปราศจากสารเติมแต่งที่เป็นอันตราย ด้วยเหตุนี้วัสดุนี้จึงถูกเรียกว่า “หนังอีโค” ความทนทานสูงและบำรุงรักษาง่ายทำให้รองเท้ามีอายุการใช้งานยาวนานและใช้งานง่าย

หนังเทียม

หนังเทียมเป็นวัสดุที่มีคุณสมบัติใกล้เคียงกับหนังสัตว์ตามธรรมชาติ มันเป็นหนังอะนาล็อกราคาประหยัดสำหรับการผลิตรองเท้า ปัจจุบันมีหนังเทียมประเภทต่างๆ ดังต่อไปนี้: หนังเทียม ผ้าใบกันน้ำ หนังเทียมไวนิล หรือโพลีไวนิลคลอไรด์ รวมถึงหนังยืด

ในอุตสาหกรรมสมัยใหม่ หนังเทียมเป็นที่ต้องการเนื่องจากมีข้อดีหลายประการ: เทคโนโลยีช่วยให้สามารถใช้สร้างรองเท้าประเภทต่างๆ ได้ รวมไปถึงชิ้นส่วนแต่ละชิ้น (พื้นรองเท้า พื้นรองเท้าด้านใน ฯลฯ)

หนังเทียมคุณภาพสูงทนทานและเชื่อถือได้ในการใช้งาน ในระหว่างการผลิตจะได้รับการบำบัดด้วยสารพิเศษซึ่งจะทำให้วัสดุมีความทนทานต่อการสึกหรอสูง ตามโครงสร้างของหนังสังเคราะห์แบ่งออกเป็นประเภท: เส้นใย, เสาหิน, มีรูพรุน, ชั้นเดียวและหลายชั้น, ผสม นอกจากนี้ยังแตกต่างกันทั้งรูปลักษณ์ วัสดุที่ใช้ในการผลิต ลักษณะการทำงาน ฯลฯ

กระบวนการผลิต หนังเทียมรวมถึงขั้นตอน: การเตรียมการ, การการเคลือบโพลีเมอร์, การตกแต่งพื้นผิว ในระยะแรกจะมีการเตรียมฐานที่เต็มเปี่ยมซึ่งอาจเป็นผ้ากระดาษที่ทนทานหรือวัสดุที่ไม่ทอ การเลือกใช้วัสดุสำหรับหนังเทียมจะเป็นตัวกำหนดคุณสมบัติทางกายภาพเพิ่มเติม การบดอัดโครงสร้างและความแข็งแรงของวัสดุทำได้โดยการดูแลเป็นพิเศษด้วยสารป้องกัน

การตกแต่งของหนังเทียมอาจแตกต่างกันไป ขึ้นอยู่กับวัตถุประสงค์ของรองเท้า ฤดูกาล และประเภท การตกแต่งอาจเป็นภาพพิมพ์ ภาพวาด ลวดลาย ฯลฯ

รองเท้าที่ทำจากหนังเทียมไวต่อการเปลี่ยนแปลงของอุณหภูมิและอาจแตกได้ การรักษาผลิตภัณฑ์ประเภทนี้ด้วยสารป้องกันอย่างไม่เหมาะสมจะช่วยลดความต้านทานต่อการสึกหรอ วัสดุนี้ยังติดไฟได้สูงไม่เหมือนหนังแท้

รองเท้าที่ทำจากหนังเทียมมีคุณสมบัติเชิงบวกดังต่อไปนี้: การระบายอากาศ, ความยืดหยุ่น, การใช้งานจริง, มีสีให้เลือกมากมาย, ราคาถูก หนังเทียมคุณภาพสูงไม่ปล่อยสารที่เป็นอันตราย ทำความสะอาดง่ายและคงรูปลักษณ์ที่สวยงามไว้ได้ยาวนาน

หนังเทียมเป็นหนังอะนาล็อกที่ยอดเยี่ยมของหนังธรรมชาติ รองเท้าที่ทำจากวัสดุนี้มีลักษณะการทำงานที่ดี

ผิวผสม

หนังผสมเป็นการผสมผสานที่ลงตัวระหว่างหนังธรรมชาติและหนังเทียมคุณภาพสูง

มีการใช้วัสดุประดิษฐ์ในกรณีที่สามารถใช้งานได้โดยไม่ลดความแข็งแรงของโครงสร้างและคุณสมบัติอื่นๆ ของผู้บริโภค เมื่อคำนึงถึงจุดโค้งงอการเสียรูปและแรงเสียดทานจึงใช้วัสดุที่ยืดหยุ่นและทนทานมากขึ้น

หนังแท้ถูกนำมาใช้ในสถานที่ที่จำเป็นเพื่อให้โครงสร้างมีความแข็งแรงสูงสุด (นิ้วเท้า ส้นเท้า) รักษาคุณสมบัติการแลกเปลี่ยนความชื้นตามธรรมชาติ ลดการเสียดสี และป้องกันไม่ให้เท้าลื่นไถลเข้าไปในรองเท้า (พื้นรองเท้าและส้นเท้า)

หนังผสมมีความปลอดภัยต่อสิ่งแวดล้อมในระดับสูงต่อสุขภาพของมนุษย์และสิ่งแวดล้อม ในรองเท้าที่ทำจากหนังผสม การไหลเวียนภายในของอากาศและไอน้ำเกิดขึ้นเนื่องจากมีรูขุมขนขนาดเล็ก ซึ่งช่วยลดภาวะเรือนกระจก ซึ่งช่วยลดความเสี่ยงในการเกิดโรคเชื้อราที่เท้าได้อย่างมาก คุณสมบัติเฉพาะของเทคโนโลยีการผลิตทำให้รองเท้าที่ทำจากหนังผสมมีความทนทานและความสบายเป็นพิเศษ รองเท้าคู่นี้ช่วยให้คุณรักษาสุขภาพและลดความเครียดที่เท้าได้ ด้วยส่วนบนที่ทำจากหนังผสม ทำให้รองเท้ายังคงเบาและนุ่มนวล

การพัฒนาสมัยใหม่ไม่เพียงแต่เป็นการผสมผสานระหว่างคุณสมบัติทางกายภาพ ความสวยงาม และสิ่งแวดล้อมเท่านั้น นอกจากนี้ยังมีความเกี่ยวข้องขององค์ประกอบทางเศรษฐกิจอีกด้วย เทคโนโลยีที่เป็นนวัตกรรมทำให้สามารถสร้างรองเท้าราคาไม่แพง สวยงาม และมีคุณภาพสูงจากหนังผสมได้