القسم 1. اسم وتاريخ اكتشاف الألمنيوم.

القسم 2 الخصائص العامة الألومنيوم، الخصائص الفيزيائية والكيميائية.

القسم 3. الحصول على المسبوكات من سبائك الألومنيوم.

القسم 4 التطبيق الألومنيوم.

الألومنيوم- هذا عنصر من المجموعة الفرعية الرئيسية للمجموعة الثالثة ، الفترة الثالثة النظام الدوريالعناصر الكيميائية لـ D. I. Mendeleev ، برقم ذري 13. ويشار إليه بالرمز Al. ينتمي إلى مجموعة المعادن الخفيفة. الأكثر شيوعا معدنوثالث أكثر العناصر الكيميائية وفرة في القشرة الأرضية (بعد الأكسجين والسيليكون).

مادة بسيطة من الألومنيوم (رقم CAS: 7429-90-5) - خفيف ، مغناطيسي معدنلون فضي-أبيض ، سهل التشكيل ، مصبوب ، تشكيله. يتميز الألمنيوم بموصلية حرارية وكهربائية عالية ، ومقاومة للتآكل بسبب التكوين السريع لأغشية الأكسيد القوية التي تحمي السطح من مزيد من التفاعل.

ترتبط إنجازات الصناعة في أي مجتمع متطور دائمًا بإنجازات تكنولوجيا المواد الإنشائية والسبائك. جودة المعالجة وأداء التصنيع للبنود التجارية المؤشرات الرئيسيةمستوى تطور الدولة.

يجب أن تحتوي المواد المستخدمة في التصميمات الحديثة ، بالإضافة إلى خصائص القوة العالية ، على مجموعة من الخصائص مثل زيادة مقاومة التآكل ، ومقاومة الحرارة ، والتوصيل الحراري والكهربائي ، والانكسار ، فضلاً عن القدرة على الحفاظ على هذه الخصائص في ظل الظروف. عمل طويلتحت الأحمال.

التطورات العلمية و عمليات الانتاجفي مجال إنتاج مسبك المعادن غير الحديدية في بلدنا يتوافق مع الإنجازات المتقدمة للتقدم العلمي والتكنولوجي. وكانت نتيجتهم ، على وجه الخصوص ، هي إنشاء ورش صب البرد والسبك بالضغط الحديثة في مصنع فولغا للسيارات وعدد من المؤسسات الأخرى. تعمل آلات التشكيل بالحقن الكبيرة بقوة قفل القالب البالغة 35 MN بنجاح في Zavolzhsky Motor Plant ، الذي ينتج كتل أسطوانات من سبائك الألومنيوم لسيارة Volga.

في مصنع Altai Motor ، تم إتقان خط آلي لإنتاج المسبوكات عن طريق القولبة بالحقن. في اتحاد الجمهوريات الاشتراكية السوفياتية () ، لأول مرة في العالم ، تطورت وتتقن عمليةالصب المستمر للسبائك من سبائك الألومنيوم في قالب كهرومغناطيسي. تعمل هذه الطريقة على تحسين جودة السبائك بشكل كبير وتقليل كمية النفايات على شكل رقائق أثناء تدويرها.

اسم وتاريخ اكتشاف الألمنيوم

يأتي الألمنيوم اللاتيني من الكلمة اللاتينية alumen ، والتي تعني الشب (الألومنيوم وكبريتات البوتاسيوم (K) KAl (SO4) 2 12H2O) ، والتي لطالما استخدمت في تلبيس الجلود وكمادة قابضة. ال ، عنصر كيميائي المجموعة الثالثةالنظام الدوري ، العدد الذري 13 ، الكتلة الذرية 26 ، 98154. بسبب النشاط الكيميائي العالي ، استمر اكتشاف وعزل الألمنيوم النقي لما يقرب من 100 عام. الاستنتاج القائل بأن "" (مادة مقاومة للصهر ، بالمصطلحات الحديثة - أكسيد الألومنيوم) يمكن الحصول عليها من الشب تم إجراؤها في عام 1754. الكيميائي الألماني أ. ماركغراف. فيما بعد اتضح أن نفس "الأرض" يمكن عزلها من الطين ، وأطلق عليها اسم الألومينا. لم يتمكن من الحصول على الألومنيوم المعدني إلا في عام 1825. الفيزيائي الدنماركي H.K Oersted. عالج بملغم البوتاسيوم (سبيكة من البوتاسيوم (K) مع الزئبق (Hg)) كلوريد الألومنيوم AlCl3 ، والذي يمكن الحصول عليه من الألومينا ، وبعد تقطير الزئبق (Hg) المعزول مسحوق رماديالألومنيوم.

بعد ربع قرن فقط ، تم تحديث هذه الطريقة قليلاً. اقترح الكيميائي الفرنسي أ.سانت كلير ديفيل في عام 1854 استخدام الصوديوم المعدني (Na) لإنتاج الألمنيوم ، وحصل على السبائك الأولى من المعدن الجديد. كانت تكلفة الألمنيوم مرتفعة جدًا في ذلك الوقت ، وصُنعت المجوهرات منه.

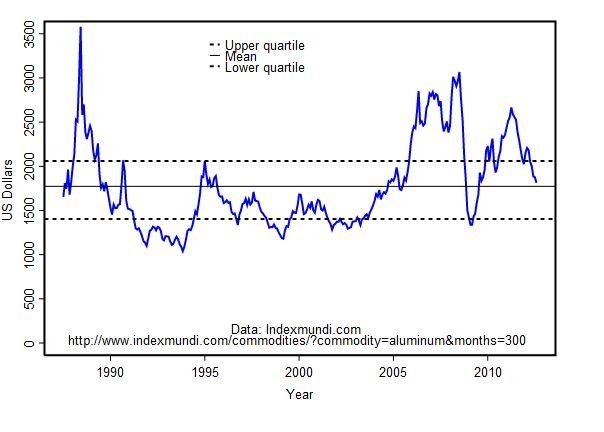

طريقة صناعية لإنتاج الألمنيوم عن طريق التحليل الكهربائي لذوبان المخاليط المعقدة ، بما في ذلك أكسيد وفلوريد الألومنيوم ومواد أخرى ، تم تطويرها بشكل مستقل في عام 1886 بواسطة P. Eru () و C.Hall (الولايات المتحدة الأمريكية). يرتبط إنتاج الألمنيوم بتكلفة عالية للكهرباء ، لذلك تم تحقيقه على نطاق واسع فقط في القرن العشرين. في اتحاد الجمهوريات الاشتراكية السوفياتية (CCCP)تم الحصول على أول ألمنيوم صناعي في 14 مايو 1932 في مصنع فولخوف للألمنيوم ، الذي تم بناؤه بجوار محطة فولكهوف لتوليد الطاقة الكهرومائية.

تم الحصول على الألمنيوم بنقاوة تزيد عن 99.99٪ عن طريق التحليل الكهربائي لأول مرة في عام 1920. في عام 1925 في عملنشر إدواردز بعض المعلومات حول الخصائص الفيزيائية والميكانيكية لهذا الألمنيوم. في عام 1938 نشر تايلور وويلر وسميث وإدواردز مقالاً يعطي بعض خصائص الألمنيوم النقي بنسبة 99.996٪ ، والذي تم الحصول عليه أيضًا في فرنسا عن طريق التحليل الكهربائي. نُشرت الطبعة الأولى من دراسة خصائص الألمنيوم في عام 1967.

في السنوات اللاحقة ، بسبب السهولة النسبية في التحضير والخصائص الجذابة ، كثير يعملعلى خصائص الألمنيوم. وجد الألمنيوم النقي تطبيقًا واسعًا بشكل رئيسي في الإلكترونيات - من المكثفات الإلكتروليتية إلى قمة الهندسة الإلكترونية - المعالجات الدقيقة ؛ في الإلكترونيات الباردة والمغناطيسية.

الطرق الأحدث للحصول على الألمنيوم النقي هي طريقة تنقية المنطقة ، والتبلور من الحشوات (سبائك الألمنيوم مع الزئبق) والعزل عن المحاليل القلوية. يتم التحكم في درجة نقاء الألومنيوم من خلال قيمة المقاومة الكهربائية عند درجات الحرارة المنخفضة.

الخصائص العامة للألمنيوم

يتكون الألمنيوم الطبيعي من نوكليد واحد 27Al. تكوين طبقة الإلكترون الخارجية هو 3s2p1. في جميع المركبات تقريبًا ، تكون حالة أكسدة الألومنيوم +3 (التكافؤ III). نصف قطر ذرة الألومنيوم المحايدة هو 0.143 نانومتر ، ونصف قطر Al3 + أيون هو 0.057 نانومتر. طاقات التأين المتتالية لذرة الألومنيوم المحايدة هي 5 ، 984 ، 18 ، 828 ، 28 ، 44 ، و 120 فولت على التوالي. على مقياس بولنج ، الكهربية للألمنيوم 1.5.

الألومنيوم ناعم وخفيف وأبيض فضي ، وشبكته البلورية عبارة عن مكعب متمركز على الوجه ، المعلمة a = 0.40403 نانومتر. نقطة انصهار المعدن النقي 660 درجة مئوية ، نقطة الغليان حوالي 2450 درجة مئوية ، الكثافة 2 ، 6989 جم / سم 3. معامل درجة حرارة التمدد الخطي للألمنيوم حوالي 2.5 · 10-5 K-1.

الألومنيوم الكيميائي معدن نشط إلى حد ما. في الهواء ، يتم تغطية سطحه على الفور بطبقة كثيفة من أكسيد Al2O3 ، مما يمنع وصول الأكسجين (O) إلى المعدن ويؤدي إلى إنهاء التفاعل ، مما يؤدي إلى خصائص مقاومة عالية للتآكل للألمنيوم. يتم أيضًا تكوين طبقة واقية على السطح على الألومنيوم إذا تم وضعها في حمض النيتريك المركز.

يتفاعل الألمنيوم بفاعلية مع الأحماض الأخرى:

6HCl + 2Al = 2AlCl3 + 3H2 ،

3Н2SO4 + 2Al = Al2 (SO4) 3 + 3H2.

ومن المثير للاهتمام أن التفاعل بين مساحيق الألومنيوم واليود (I) يبدأ عند درجة حرارة الغرفة، إذا تم إضافة بضع قطرات من الماء إلى الخليط الأولي ، في أي هذه القضيةيلعب دور المحفز:

2Al + 3I2 = 2AlI3.

يؤدي تفاعل الألومنيوم مع الكبريت (S) عند تسخينه إلى تكوين كبريتيد الألومنيوم:

2Al + 3S = Al2S3 ،

التي تتحلل بسهولة عن طريق الماء:

Al2S3 + 6H2O = 2Al (OH) 3 + 3H2S.

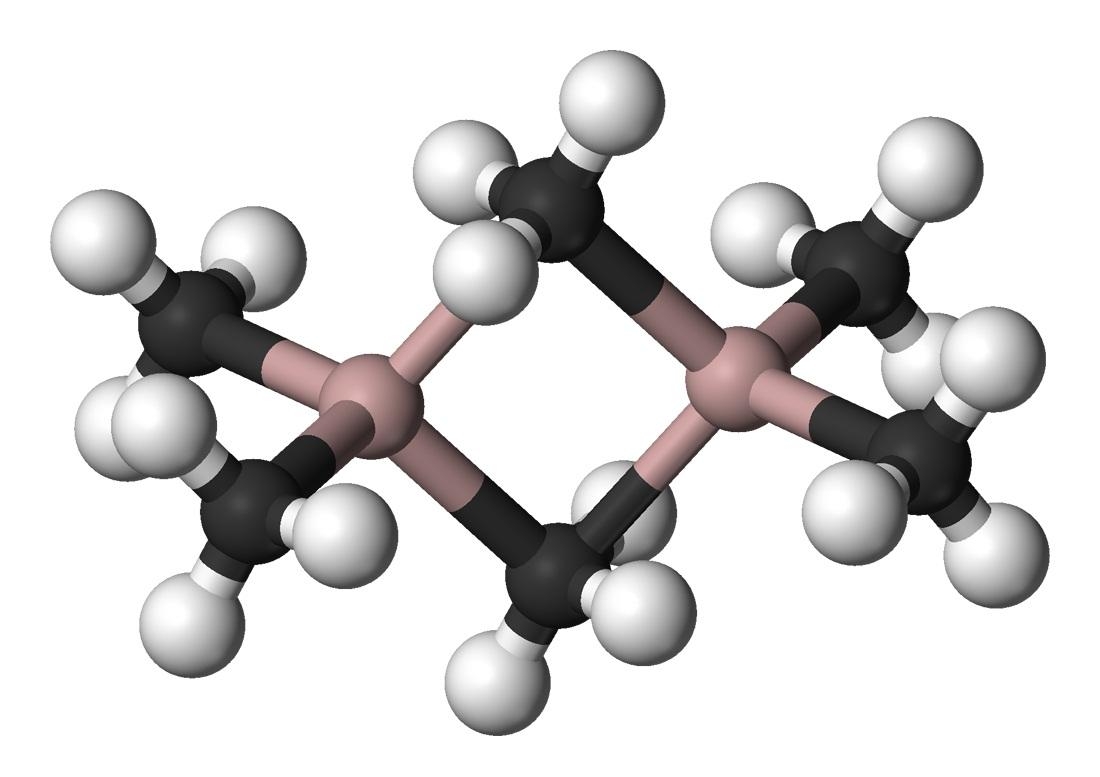

لا يتفاعل الألمنيوم بشكل مباشر مع الهيدروجين (H) ، ومع ذلك ، بشكل غير مباشر ، على سبيل المثال ، باستخدام مركبات الألمنيوم العضوي ، من الممكن تصنيع هيدريد الألومنيوم البوليمر الصلب (AlH3) x - أقوى عامل مختزل.

في شكل مسحوق ، يمكن حرق الألومنيوم في الهواء ، ويتم تشكيل مسحوق أبيض حراري من أكسيد الألومنيوم Al2O3.

تحدد قوة الرابطة العالية في Al2O3 الحرارة العالية لتكوينها من مواد بسيطةوقدرة الألمنيوم على اختزال العديد من المعادن من أكاسيدها ، على سبيل المثال:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe وحتى

3СаО + 2Al = Al2О3 + 3Са.

هذه الطريقة في الحصول على المعادن تسمى aluminothermy.

التواجد في الطبيعة

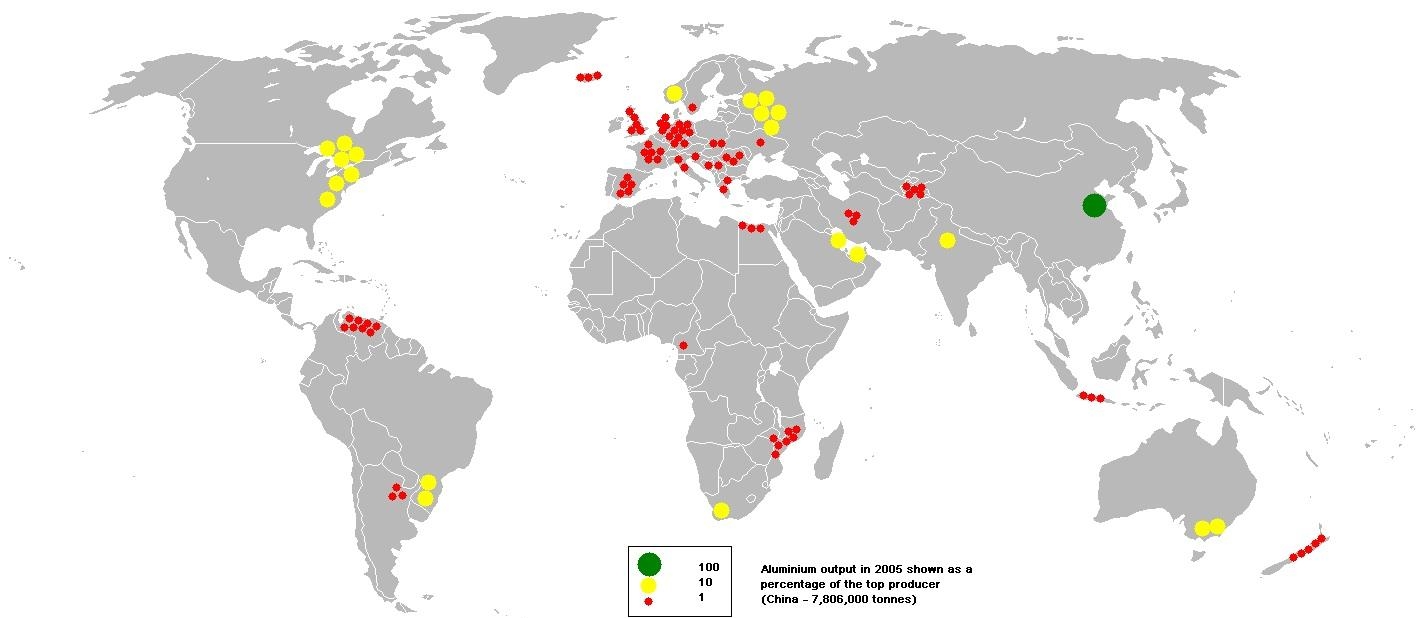

من حيث الانتشار في قشرة الأرض ، يحتل الألمنيوم المرتبة الأولى بين المعادن والثالث بين جميع العناصر (بعد الأكسجين (O) والسيليكون (Si)) ، فهو يمثل حوالي 8.8 ٪ من كتلة قشرة الأرض. يتم تضمين الألمنيوم في عدد كبير من المعادن ، وخاصة الألومينوسيليكات والصخور. تحتوي مركبات الألمنيوم على الجرانيت ، والبازلت ، والطين ، والفلسبار ، وما إلى ذلك ، ولكن هنا التناقض: مع وجود عدد كبير المعادنوالصخور التي تحتوي على الألومنيوم ، ورواسب البوكسيت ، وهي المادة الخام الرئيسية للإنتاج الصناعي للألمنيوم ، نادرة جدًا. في الاتحاد الروسيتوجد رواسب البوكسيت في سيبيريا وجزر الأورال. Alunites و nephelines هي أيضا ذات أهمية صناعية. كعنصر ضئيل ، يوجد الألمنيوم في أنسجة النباتات والحيوانات. هناك كائنات حية - مكثفات تتراكم الألومنيوم في أعضائها - بعض الطحالب ، الرخويات.

الإنتاج الصناعي: في مؤشر الإنتاج الصناعي ، يخضع البوكسيت أولاً للمعالجة الكيميائية ، ويزيل منها شوائب أكاسيد السيليكون (Si) والحديد (Fe) وعناصر أخرى. نتيجة لهذه المعالجة ، يتم الحصول على أكسيد الألومنيوم النقي Al2O3 - وهو أكسيد الألومنيوم النقي - وهو أكسيد الألمنيوم الرئيسي في إنتاج المعدن عن طريق التحليل الكهربائي. ومع ذلك ، نظرًا لحقيقة أن درجة انصهار Al2O3 عالية جدًا (أكثر من 2000 درجة مئوية) ، فلا يمكن استخدام ذوبانها في التحليل الكهربائي.

وجد العلماء والمهندسون مخرجًا في ما يلي. يتم إذابة الكريوليت Na3AlF6 أولاً في حمام التحليل الكهربائي (درجة حرارة الذوبان أقل قليلاً من 1000 درجة مئوية). يمكن الحصول على الكريوليت ، على سبيل المثال ، عن طريق معالجة النيفيلين من شبه جزيرة كولا. علاوة على ذلك ، تمت إضافة القليل من Al2O3 (حتى 10٪ بالكتلة) وبعض المواد الأخرى إلى هذا الذوبان ، مما يحسن ظروف المادة اللاحقة. عملية. أثناء التحليل الكهربائي لهذا الذوبان ، يتحلل أكسيد الألومنيوم ، ويبقى الكريوليت في الذوبان ، ويتكون الألمنيوم المصهور على الكاثود:

2Al2O3 = 4Al + 3O2.

خلائط الألمنيوم

معظم العناصر المعدنية مخلوطة بالألمنيوم ، لكن القليل منها فقط يلعب دور مكونات السبائك الرئيسية في سبائك الألومنيوم الصناعية. ومع ذلك ، يتم استخدام عدد كبير من العناصر كإضافات لتحسين خصائص السبائك. الأكثر استخداما:

يضاف البريليوم لتقليل الأكسدة أثناء درجات حرارة مرتفعة. يتم استخدام إضافات صغيرة من البريليوم (0.01 - 0.05٪) في سبائك الألومنيوم المصبوبة لتحسين السيولة في إنتاج أجزاء محرك الاحتراق الداخلي (المكابس ورؤوس الأسطوانات).

يتم إدخال البورون لزيادة التوصيل الكهربائي وكمادة مضافة للتكرير. يتم إدخال البورون في سبائك الألومنيوم المستخدمة في هندسة الطاقة النووية (باستثناء أجزاء المفاعل) ، لأن يمتص النيوترونات ويمنع انتشار الإشعاع. يتم إدخال البورون في المتوسط بمقدار 0.095 - 0.1٪.

البزموت. تتم إضافة معادن ذات نقطة انصهار منخفضة مثل البزموت والكادميوم إلى سبائك الألومنيوم لتحسين إمكانية التشغيل الآلي. تشكل هذه العناصر أطوارًا لينة قابلة للانصهار تساهم في تكسير الرقائق وتشحيم القاطع.

يضاف الغاليوم بكمية 0.01 - 0.1٪ إلى السبائك التي تصنع منها الأنودات المستهلكة.

حديد. بكميات صغيرة (> 0.04٪) يتم إدخاله أثناء إنتاج الأسلاك لزيادة القوة وتحسين خصائص الزحف. أيضًا حديديقلل من الالتصاق بجدران القوالب عند الصب في قالب.

إنديوم. إضافة 0.05 - 0.2٪ يقوي سبائك الألمنيوم أثناء التعتيق ، خاصة في المحتوى المنخفض للنحاس. تستخدم إضافات الإنديوم في سبائك الألومنيوم والكادميوم.

يتم إدخال 0.3٪ كادميوم تقريبًا لزيادة القوة وتحسين خصائص التآكل للسبائك.

يعطي الكالسيوم اللدونة. مع محتوى الكالسيوم بنسبة 5٪ ، فإن السبيكة لها تأثير اللدونة الفائقة.

السيليكون هو المادة المضافة الأكثر استخدامًا في سبائك المسبك. مقدار 0.5 - 4٪ يقلل من الميل للتشقق. مزيج من السيليكون والمغنيسيوم يجعل من الممكن ختم السبيكة بالحرارة.

المغنيسيوم. تؤدي إضافة المغنيسيوم إلى زيادة القوة بشكل كبير دون تقليل الليونة ، وتحسين قابلية اللحام وزيادة مقاومة التآكل في السبيكة.

نحاسيقوي السبائك ، يتم تحقيق أقصى تصلب عند المحتوى كوبروم 4 - 6٪. تُستخدم السبائك ذات الكبريت في إنتاج المكابس لمحركات الاحتراق الداخلي ، والأجزاء المصبوبة عالية الجودة للطائرات.

تينيحسن أداء القطع.

التيتانيوم. تتمثل المهمة الرئيسية للتيتانيوم في السبائك في صقل الحبيبات في المسبوكات والسبائك ، مما يزيد بشكل كبير من قوة وتوحيد الخصائص في جميع أنحاء الحجم.

على الرغم من أن الألمنيوم يعتبر من أقل المعادن الصناعية نبلاً ، إلا أنه مستقر تمامًا في العديد من البيئات المؤكسدة. والسبب في هذا السلوك هو وجود طبقة أكسيد مستمرة على سطح الألومنيوم ، والتي تتشكل فورًا على المناطق التي تم تنظيفها عند تعرضها للأكسجين والماء وعوامل مؤكسدة أخرى.

في معظم الحالات ، تتم عملية الذوبان في الهواء. إذا كان التفاعل مع الهواء مقصورًا على تكوين مركبات غير قابلة للذوبان في الذوبان على السطح وكان الفيلم الناتج لهذه المركبات يبطئ بشكل كبير المزيد من التفاعل ، فعندئذ لا يتم عادة اتخاذ أي تدابير لقمع هذا التفاعل. يتم الذوبان في هذه الحالة عن طريق التلامس المباشر للذوبان مع الغلاف الجوي. يتم ذلك في تحضير معظم سبائك الألومنيوم والزنك والقصدير والرصاص.

المساحة التي يحدث فيها انصهار السبائك محدودة بواسطة بطانة مقاومة للصهر قادرة على تحمل درجات حرارة تتراوح بين 1500 و 1800 درجة مئوية. في جميع عمليات الصهر ، تشارك مرحلة الغاز ، والتي تتشكل أثناء احتراق الوقود ، وتتفاعل معها بيئةوتبطين المصهر ونحوه.

تتمتع معظم سبائك الألومنيوم بمقاومة عالية للتآكل في الجو الطبيعي ، مياه البحر، محاليل من العديد من الأملاح والمواد الكيميائية ، وفي معظم الأطعمة. غالبًا ما تستخدم هياكل سبائك الألومنيوم في مياه البحر. تم بناء العوامات البحرية وقوارب النجاة والسفن والصنادل من سبائك الألومنيوم منذ عام 1930. في الوقت الحاضر ، يصل طول هياكل السفن المصنوعة من سبائك الألومنيوم إلى 61 مترًا ، وهناك خبرة في خطوط أنابيب الألومنيوم تحت الأرض ، وسبائك الألومنيوم شديدة المقاومة لتآكل التربة. في عام 1951 ، تم بناء خط أنابيب بطول 2.9 كم في ألاسكا. بعد 30 عامًا من التشغيل ، لم يتم العثور على أي تسربات أو أضرار جسيمة بسبب التآكل.

يستخدم الألمنيوم على نطاق واسع في البناء في شكل ألواح الكسوة ، والأبواب ، إطارات النوافذ، كابلات كهربائية. لا تتعرض سبائك الألومنيوم للتآكل الشديد لفترة طويلة عند ملامستها للخرسانة أو الملاط أو الجبس ، خاصة إذا كانت الهياكل غير مبللة بشكل متكرر. عندما تبلل بشكل متكرر ، إذا كان سطح الألمنيوم بنود التجارةلم تتم معالجته بعد ذلك ، فقد يغمق لونه حتى يتحول إلى اللون الأسود في المدن الصناعية التي تحتوي على نسبة عالية من العوامل المؤكسدة في الهواء. لتجنب ذلك ، يتم إنتاج سبائك خاصة للحصول على أسطح لامعة بأكسيد لامع - وضع فيلم أكسيد على سطح المعدن. في هذه الحالة ، يمكن إعطاء السطح مجموعة متنوعة من الألوان والظلال. على سبيل المثال ، تسمح لك سبائك الألومنيوم مع السيليكون بالحصول على مجموعة من الظلال ، من الرمادي إلى الأسود. سبائك الألومنيوم مع الكروم لها لون ذهبي.

يتم إنتاج الألمنيوم الصناعي على شكل نوعين من السبائك - الصب ، وتصنع أجزاء منها عن طريق الصب والتشوه - السبائك المنتجة في شكل منتجات شبه منتهية قابلة للتشوه - صفائح ، رقائق ، ألواح ، مقاطع جانبية ، أسلاك. يتم استقبال المسبوكات من سبائك الألومنيوم من قبل الجميع الطرق الممكنةيصب. وهو أكثر شيوعًا تحت الضغط وفي قوالب البرد وفي قوالب الطين الرملي. يتم استخدامه في صناعة الأحزاب السياسية الصغيرة يصبفي أشكال مجمعة من الجبس و يصبلنماذج الاستثمار. تُستخدم السبائك المصبوبة في صنع دوارات مصبوبة للمحركات الكهربائية ، وأجزاء مسبوكة من الطائرات ، وما إلى ذلك. تستخدم السبائك المشغولة في تصنيع السياراتللديكور الداخلي والمصدات وألواح الهيكل والتفاصيل الداخلية ؛ في البناء كمادة تشطيب ؛ في الطائرة ، إلخ.

في صناعةكما تستخدم مساحيق الألمنيوم. تستخدم في علم المعادن صناعة: في aluminothermy ، كمضافات صناعة السبائك ، لتصنيع المنتجات شبه المصنعة عن طريق الضغط والتلبيد. تنتج هذه الطريقة أجزاء متينة للغاية (التروس ، البطانات ، إلخ). تستخدم المساحيق أيضًا في الكيمياء للحصول على مركبات الألمنيوم وكذا عامل حفاز(على سبيل المثال ، في إنتاج الإيثيلين والأسيتون). ونظراً للتفاعل العالي للألمنيوم ، وخاصة في شكل مسحوق ، فإنه يستخدم في المتفجرات والوقود الصلب للصواريخ ، مستخدماً قدرته على الاشتعال بسرعة.

نظرًا لمقاومة الألمنيوم العالية للأكسدة ، يتم استخدام المسحوق كصبغة في الطلاء لمعدات الطلاء والأسقف والورق في الطباعة والأسطح اللامعة لألواح السيارات. أيضا ، طبقة من الألمنيوم مغطاة بالفولاذ والحديد الزهر بند التجارةلمنع تآكلها.

من حيث التطبيق ، يأتي الألمنيوم وسبائكه في المرتبة الثانية بعد الحديد (Fe) وسبائكه. يرتبط الاستخدام الواسع النطاق للألمنيوم في مختلف مجالات التكنولوجيا والحياة اليومية بمزيج من الخصائص الفيزيائية والميكانيكية و الخواص الكيميائية: كثافة منخفضة ، مقاومة للتآكل في الهواء الجوي ، موصلية حرارية وكهربائية عالية ، ليونة وقوة عالية نسبيًا. من السهل التعامل مع الألمنيوم طرق مختلفة- الحدادة ، الختم ، الدرفلة ، إلخ. يستخدم الألمنيوم النقي لتصنيع الأسلاك (الموصلية الكهربائية للألمنيوم تبلغ 65.5٪ من الموصلية الكهربائية للكوبروم ، لكن الألمنيوم أخف بثلاث مرات من الكوبرم ، لذلك غالبًا ما يتم استبدال الألمنيوم في الهندسة الكهربائية) والرقائق المستخدمة كمواد تغليف. يتم إنفاق الجزء الرئيسي من الألمنيوم المصهور في الحصول على سبائك مختلفة. يتم تطبيق الطلاءات الواقية والزخرفية بسهولة على أسطح سبائك الألومنيوم.

تنوع خصائص سبائك الألومنيوم يرجع إلى إدخال العديد من الإضافات في الألومنيوم ، والتي تشكل حلولًا صلبة أو مركبات بين المعادن معها. يستخدم الجزء الأكبر من الألومنيوم لإنتاج السبائك الخفيفة - دورالومين (94٪ ألومنيوم ، 4٪ نحاس ، 0.5٪ مغنيسيوم (Mg) ، منغنيز (Mn) ، (Fe) وسيليكون (Si)) ، سيلومين (85- 90٪ - الألومنيوم ، 10-14٪ السيليكون (Si) ، 0.1٪ الصوديوم (Na)) وغيرها. في علم المعادن ، يستخدم الألمنيوم ليس فقط كقاعدة للسبائك ، ولكن أيضًا كأحد إضافات السبائك المستخدمة على نطاق واسع في السبائك على أساس cuprum (Cu) ، والمغنيسيوم (Mg) ، والحديد (Fe) ، والنيكل (Ni) ، إلخ.

تستخدم سبائك الألومنيوم على نطاق واسع في الحياة اليومية ، في البناء والهندسة المعمارية ، في صناعة السيارات ، في بناء السفن والطيران وتكنولوجيا الفضاء. على وجه الخصوص ، تم تصنيع أول قمر صناعي أرضي من سبائك الألومنيوم. يتم استخدام سبيكة من الألومنيوم والزركونيوم (Zr) على نطاق واسع في بناء المفاعلات النووية. يستخدم الألمنيوم في صناعة المتفجرات.

عند التعامل مع الألمنيوم في الحياة اليومية ، عليك أن تضع في اعتبارك أنه لا يمكن تسخين وتخزين سوى السوائل المحايدة (في الحموضة) (على سبيل المثال ، الماء المغلي) في أطباق الألومنيوم. على سبيل المثال ، إذا تم غلي حساء الملفوف الحامض في أطباق من الألومنيوم ، فإن الألمنيوم ينتقل إلى الطعام ويكتسب طعمًا "معدنيًا" غير سار. نظرًا لأنه من السهل جدًا إتلاف فيلم الأكسيد في الحياة اليومية ، فإن استخدام أواني الطهي المصنوعة من الألومنيوم لا يزال غير مرغوب فيه.

معدن فضي-أبيض ، خفيف

الكثافة - 2.7 جم / سم

درجة حرارة انصهار الألمنيوم التقني - 658 درجة مئوية ، للألمنيوم عالية النقاء- 660 درجة مئوية

حرارة الانصهار النوعية - 390 كيلو جول / كجم

نقطة الغليان - 2500 درجة مئوية

الحرارة النوعية للتبخر - 10.53 ميجا جول / كجم

مقاومة شد الألمنيوم المصبوب - 10-12 كجم / مم² ، قابلة للتشوه - 18-25 كجم / مم² ، السبائك - 38-42 كجم / مم²

صلابة برينل - 24… 32 كجم ق / مم²

اللدونة العالية: للتقنية - 35٪ ، للتنظيف - 50٪ ، ملفوفة في صفيحة رقيقة وحتى رقائق معدنية

معامل يونغ - 70 جيجا باسكال

يتميز الألمنيوم بموصلية كهربائية عالية (0.0265 ميكرومتر م) وموصلية حرارية (203.5 واط / (م · ك)) ، 65٪ من الموصلية الكهربائية للنحاس ، وله انعكاسية عالية للضوء.

بارامغناطيس ضعيف.

معامل درجة حرارة التمدد الخطي 24.58 10−6 K − 1 (20… 200 درجة مئوية).

معامل درجة الحرارة للمقاومة الكهربائية 2.7 · 10−8K − 1.

يشكل الألمنيوم سبائك مع جميع المعادن تقريبًا. أشهرها السبائك المحتوية على الكوبرم والمغنيسيوم (دورالومين) والسيليكون (السيلومين).

يتكون الألمنيوم الطبيعي بالكامل تقريبًا من النظير المستقر الوحيد ، 27Al ، مع آثار 26Al ، وهو نظير مشع مع فترةنصف عمر 720 ألف سنة ، تشكلت في الغلاف الجوي أثناء قصف نوى الأرجون بواسطة بروتونات الأشعة الكونية.

من حيث الانتشار في قشرة الأرض ، تحتل الأرض المرتبة الأولى بين المعادن والمرتبة الثالثة بين العناصر ، في المرتبة الثانية بعد الأكسجين والسيليكون. محتوى الألمنيوم في قشرة الأرض بياناتيتراوح عدد الباحثين المختلفين من 7.45 إلى 8.14٪ من كتلة قشرة الأرض.

في الطبيعة ، يحدث الألمنيوم ، بسبب نشاطه الكيميائي العالي ، بشكل حصري تقريبًا في شكل مركبات. البعض منهم:

البوكسيت - Al2O3 H2O (مع إضافات SiO2 ، Fe2O3 ، CaCO3)

الوونات - (Na، K) 2SO4 Al2 (SO4) 3 4Al (OH) 3

الألومينا (خليط من الكاولين مع رمل SiO2 والحجر الجيري CaCO3 والمغنسيت MgCO3)

اكسيد الالمونيوم (الياقوت ، الياقوت ، الصنفرة) - Al2O3

الكاولينيت - Al2O3 2SiO2 2H2O

البريل (الزمرد ، الزبرجد) - 3BeO Al2O3 6SiO2

الكريزوبيريل (الكسندريت) - BeAl2O4.

ومع ذلك ، في ظل ظروف اختزال معينة ، يكون تكوين الألومنيوم الأصلي ممكنًا.

يوجد الألمنيوم في المياه الطبيعية على شكل مركبات كيميائية منخفضة السمية ، مثل فلوريد الألومنيوم. يعتمد نوع الكاتيون أو الأنيون بشكل أساسي على الحموضة البيئة المائية. تركيزات الألمنيوم في المسطحات المائية الاتحاد الروسيتتراوح من 0.001 إلى 10 مجم / لتر ، في مياه البحر 0.01 مجم / لتر.

الألومنيوم (الألومنيوم)

الحصول على المسبوكات من سبائك الألومنيوم

التحدي الرئيسي الذي يواجه المسبك في منطقتنا دولة، يتمثل في تحسين شامل كبير في جودة المصبوبات ، والتي يجب أن تجد تعبيرًا في انخفاض سمك الجدار ، وانخفاض بدلات المعالجة وأنظمة البوابات مع الحفاظ على الخصائص التشغيلية المناسبة لبنود التجارة. يجب أن تكون النتيجة النهائية لهذا العمل هي تلبية الاحتياجات المتزايدة للهندسة الميكانيكية الكمية اللازمةقوالب الصب دون زيادة كبيرة في إجمالي انبعاث النقود من المصبوبات بالوزن.

صب الرمل

من بين الطرق المذكورة أعلاه للصب في قوالب يمكن التخلص منها ، فإن الطريقة الأكثر استخدامًا في تصنيع المسبوكات من سبائك الألومنيوم هي الصب في قوالب الرمل الرطب. هذا بسبب الكثافة المنخفضة للسبائك ، وتأثير القوة الصغيرة للمعدن على الشكل و درجات الحرارة المنخفضةصب (680-800 ج).

لتصنيع القوالب الرملية ، يتم استخدام مخاليط الصب والقلب ، المحضرة من رمال الكوارتز والطين (GOST 2138-74) ، وطين التشكيل (GOST 3226-76) ، والمواد المساعدة.

يتم اختيار نوع نظام البوابة مع مراعاة أبعاد الصب وتعقيد تكوينه وموقعه في القالب. يتم تنفيذ صب القوالب للمسبوكات ذات التكوين المعقد للارتفاع الصغير ، كقاعدة عامة ، بمساعدة أنظمة البوابات السفلية. مع الارتفاع الكبير للمسبوكات والجدران الرقيقة ، يفضل استخدام أنظمة بوابات ذات فتحات رأسية أو مدمجة. يمكن صب قوالب المسبوكات ذات الأحجام الصغيرة من خلال أنظمة البوابات العلوية. في هذه الحالة ، يجب ألا يتجاوز ارتفاع القشرة المعدنية التي تسقط في تجويف القالب 80 مم.

لتقليل سرعة الذوبان عند مدخل تجويف القالب وللفصل الأفضل لأغشية الأكسيد وشوائب الخبث المعلقة فيه ، يتم إدخال مقاومات هيدروليكية إضافية في أنظمة البوابات - يتم تثبيت أو سكب شبكات (معدنية أو ألياف زجاجية) من خلال الحبيبات المرشحات.

كقاعدة عامة ، يتم نقل الحشائش (المغذيات) إلى أقسام رقيقة (جدران) من المسبوكات المنتشرة حول المحيط ، مع مراعاة راحة فصلها اللاحق أثناء المعالجة. إن إمداد الوحدات الضخمة بالمعادن أمر غير مقبول ، لأنه يتسبب في تكوين تجاويف انكماشية فيها ، وزيادة خشونة وانكماش "الأعطال" على سطح المسبوكات. في المقطع العرضي ، غالبًا ما تكون القنوات النابضة شكل مستطيلبحجم الجانب العريض 15-20 مم ، والجانب الضيق 5-7 مم.

السبائك ذات فاصل التبلور الضيق (AL2 ، AL4 ، AL) ، AL34 ، AK9 ، AL25 ، ALZO) عرضة لتكوين تجاويف انكماش مركزة في الوحدات الحرارية للمسبوكات. لإخراج هذه القذائف من المسبوكات ، يتم استخدام تركيب أرباح ضخمة على نطاق واسع. بالنسبة للمسبوكات ذات الجدران الرقيقة (4-5 مم) والصغيرة ، تبلغ كتلة الربح 2-3 أضعاف كتلة المصبوبات ، بالنسبة للمسبوكات ذات الجدران السميكة ، حتى 1.5 مرة. ارتفاع وصلتم اختياره حسب ارتفاع الصب. عندما يكون الارتفاع أقل من 150 مم ، فإن الارتفاع وصل H- تأخذ مساوية لارتفاع الصب نتل. بالنسبة للمسبوكات الأعلى ، يتم أخذ نسبة Nprib / Notl تساوي 0.3 0.5.

أكبر تطبيق في صب سبائك الألومنيوم هو الجزء العلوي فتح الأرباحقسم دائري أو بيضاوي ؛ يتم إغلاق الأرباح الجانبية في معظم الحالات. لتحسين كفاءة العمل أرباحإنها معزولة ومليئة بالمعادن الساخنة وتصدرت. عادة ما يتم الاحترار بواسطة ملصق على سطح شكل ورقة الأسبستوس ، يليه التجفيف بلهب الغاز. السبائك ذات نطاق التبلور الواسع (AL1 ، AL7 ، AL8 ، AL19 ، ALZZ) عرضة لتشكيل مسامية الانكماش المتناثرة. تشريب انكماش المسام مع أرباحغير فعال. لذلك ، في تصنيع المسبوكات من السبائك المدرجة ، لا يوصى باستخدام تركيب أرباح ضخمة. للحصول على مصبوبات عالية الجودة ، يتم إجراء التصلب الاتجاهي ، على نطاق واسع باستخدام ثلاجات مصنوعة من الحديد الزهر وسبائك الألومنيوم لهذا الغرض. الظروف المثلىمن أجل التبلور الاتجاهي ، يتم إنشاء نظام بوابة فتحة رأسية. لمنع تطور الغاز أثناء التبلور ولمنع تكوين مسامية انكماش الغاز في المسبوكات ذات الجدران السميكة ، يتم استخدام التبلور تحت ضغط 0.4-0.5 ميجا باسكال على نطاق واسع. للقيام بذلك ، يتم وضع قوالب الصب في الأوتوكلاف قبل صبها ، ويتم ملؤها بالمعدن ويتم بلورة المسبوكات تحت ضغط الهواء. لتصنيع المصبوبات ذات الجدران الرقيقة كبيرة الحجم (حتى ارتفاع يصل إلى 2-3 أمتار) ، يتم استخدام طريقة الصب مع التصلب الموجه على التوالي. جوهر الطريقة هو التبلور المتتالي للصب من الأسفل إلى الأعلى. للقيام بذلك ، يتم وضع قالب الصب على طاولة رفع هيدروليكي ويتم إنزال الأنابيب المعدنية بقطر 12-20 مم ، والتي يتم تسخينها حتى 500-700 درجة مئوية ، داخلها ، لتؤدي وظيفة الرافعات. يتم تثبيت الأنابيب بشكل ثابت في كأس البوابة ويتم إغلاق الفتحات الموجودة بها بسدادات. بعد ملء كوب البوابة بالذوبان ، يتم رفع السدادات ، وتتدفق السبيكة عبر الأنابيب إلى آبار البوابة المتصلة بتجويف القالب بواسطة عصافير مشقوقة (مغذيات). بعد ارتفاع مستوى الذوبان في الآبار بمقدار 20-30 مم فوق الطرف السفلي للأنابيب ، يتم تشغيل آلية خفض المنضدة الهيدروليكية. يتم أخذ سرعة الخفض بحيث يتم ملء القالب تحت المستوى المغمور ويتدفق المعدن الساخن باستمرار إلى الأجزاء العلوية من القالب. يوفر هذا التصلب الاتجاهي ويجعل من الممكن الحصول على مصبوبات معقدة بدون عيوب انكماش.

يتم تعبئة قوالب الرمل بالمعدن من مغارف مبطنة بمادة مقاومة للحرارة. قبل ملئها بالمعدن ، تُجفف المغارف المبطنة حديثًا وتُكلس عند درجة حرارة 780-800 درجة مئوية لإزالة الرطوبة. يتم الحفاظ على درجة حرارة الذوبان قبل الصب عند مستوى 720-780 درجة مئوية. تمتلئ قوالب المسبوكات ذات الجدران الرقيقة بمواد مصهورة مسخنة حتى 730-750 درجة مئوية ، وللمسبوكات ذات الجدران السميكة حتى 700-720 درجة مئوية.

الصب في قوالب الجص

يتم استخدام الصب في قوالب الجص في الحالات التي يتم فيها وضع متطلبات متزايدة على المصبوبات من حيث الدقة ونظافة السطح والتكاثر أصغر التفاصيلاِرتِياح. بالمقارنة مع قوالب الرمل ، تتمتع قوالب الجبس بقوة أعلى ، ودقة أبعاد ، ومقاومة أفضل لدرجات الحرارة المرتفعة ، وتتيح الحصول على مصبوبات ذات تكوين معقد بسماكة جدار 1.5 مم وفقًا لفئة الدقة 5-6. تصنع النماذج من الشمع أو المعدن (النحاس) المطلي بالكروم. لوحات النموذج مصنوعة من سبائك الألومنيوم. لتسهيل إزالة النماذج من القوالب ، يتم تغطية سطحها بـ طبقة رقيقةزيوت التشحيم الكيروسين ستيارين.

القوالب الصغيرة والمتوسطة للمسبوكات المعقدة رقيقة الجدران مصنوعة من خليط يتكون من 80٪ جبس و 20٪ كوارتز رملأو الأسبستوس و 60-70٪ ماء (بوزن الخليط الجاف). تكوين الخليط للوسط و أشكال كبيرة: 30٪ جص ، 60٪ رمل، 10٪ أسبستوس ، 40-50٪ ماء. لإبطاء الإعداد ، يضاف 1-2٪ من الجير المطفأ إلى الخليط. يتم تحقيق القوة اللازمة للأشكال عن طريق ترطيب الجبس اللامائي أو شبه المائي. لتقليل القوة وزيادة نفاذية الغاز ، تخضع قوالب الجبس الخام للمعالجة الحرارية المائية - يتم حفظها في الأوتوكلاف لمدة 6-10 ساعات تحت ضغط بخار الماء من 0.13-0.14 ميجا باسكال ، ثم لمدة يوم في الهواء. بعد ذلك ، تخضع النماذج للتجفيف التدريجي عند 350-500 درجة مئوية.

من سمات قوالب الجبس الموصلية الحرارية المنخفضة. هذا الظرف يجعل من الصعب الحصول على مصبوبات كثيفة من سبائك الألومنيوم مع مجموعة واسعة من التبلور. لذلك ، فإن المهمة الرئيسية في تطوير نظام مربح لقوالب الجبس هي منع تكوين تجاويف الانكماش ، والتفتت ، وأغشية الأكسيد ، والشقوق الساخنة ، ونقص ملء الجدران الرقيقة. يتم تحقيق ذلك من خلال استخدام أنظمة بوابات متوسعة توفر سرعة منخفضة لحركة الذوبان في تجويف القالب ، وتصلب الوحدات الحرارية الموجهة نحو الصاعد بمساعدة الثلاجات ، وزيادة امتثال القوالب عن طريق زيادة محتوى الكوارتز الرمل في الخليط. تصب المصبوبات ذات الجدران الرقيقة في قوالب يتم تسخينها إلى 100-200 درجة مئوية بواسطة طريقة الشفط الفراغي ، مما يجعل من الممكن ملء تجاويف يصل سمكها إلى 0.2 مم. يتم الحصول على المسبوكات ذات الجدران السميكة (أكثر من 10 مم) عن طريق صب القوالب في الأوتوكلاف. يتم تبلور المعدن في هذه الحالة تحت ضغط 0.4-0.5 ميجا باسكال.

صب القشرة

من الملائم استخدام صب القالب الصدفي في الإنتاج التسلسلي والواسع النطاق للمسبوكات ذات الأبعاد المحدودة مع زيادة تشطيب السطح ، ودقة أبعاد أكبر وتصنيع أقل من صب الرمل.

تصنع قوالب الصدف باستخدام أدوات معدنية (فولاذية) ساخنة (250-300 درجة مئوية) بطريقة القبو. يتم تنفيذ المعدات النموذجية وفقًا لفئات الدقة من الرابعة إلى الخامسة مع منحدرات صب من 0.5 إلى 1.5٪. تتكون الأصداف من طبقتين: الطبقة الأولى تتكون من خليط من 6-10٪ راتينج بالحرارة ، والثانية من خليط مع 2٪ راتينج. لإزالة القشرة بشكل أفضل ، يتم تغطية لوح النموذج بطبقة رقيقة من مستحلب الفصل (5٪ سائل سيليكون رقم 5 ؛ 3٪ صابون غسيل؛ 92٪ ماء).

لتصنيع قوالب الصدفة ، يتم استخدام رمال كوارتز دقيقة الحبيبات تحتوي على 96٪ سيليكا على الأقل. يتم توصيل نصف القوالب عن طريق الإلتصاق بمكابس دبوس خاصة. تكوين الغراء: 40٪ راتينج MF17 ؛ 60٪ مارشاليت و 1.5٪ كلوريد الألومنيوم (تصلب). يتم تعبئة النماذج المجمعة في حاويات. عند الصب في قوالب القشرة ، يتم استخدام نفس أنظمة البوابات و ظروف درجة الحرارةكما في صب الرمل.

ينتج عن انخفاض معدل تبلور المعدن في قوالب القشرة وانخفاض الاحتمالات لخلق التبلور الموجه إنتاج مصبوبات ذات خصائص أقل من الصب في قوالب الرمل الخام.

صب الاستثمار

يتم استخدام صب الشمع المفقود لتصنيع المسبوكات ذات الدقة المتزايدة (الدرجات 3-5) وإنهاء السطح (درجات الخشونة 4-6) ، وهذه الطريقة هي الطريقة الوحيدة الممكنة أو المثلى.

تصنع النماذج في معظم الحالات من تركيبات استيارين البارافين (1: 1) عن طريق الضغط في قوالب معدنية (مسبقة الصنع ومسبقة الصنع) في التركيبات الثابتة أو الدوارة. في تصنيع المسبوكات المعقدة بأبعاد تزيد عن 200 مم ، من أجل تجنب تشوه النماذج ، يتم إدخال المواد في تكوين كتلة النموذج التي تزيد من درجة حرارة تليينها (الذوبان).

كطلاء حراري في صناعة قوالب السيراميك ، يتم استخدام معلق من سيليكات الإيثيل المتحلل بالماء (30-40٪) ومسحوق الكوارتز (70-60٪). يتم رش الكتل النموذجية بالرمل المكلس 1KO16A أو 1K025A. يتم تجفيف كل طبقة طلاء في الهواء لمدة 10-12 ساعة أو في جو يحتوي على بخار الأمونيا. يتم تحقيق القوة اللازمة لقالب السيراميك بسماكة قشرة 4-6 مم (4-6 طبقات من الطلاء المقاوم للصهر). لضمان الملء السلس للقالب ، يتم استخدام أنظمة البوابات المتوسعة مع إمداد المعادن للأقسام السميكة والعقد الضخمة. يتم تغذية المصبوبات عادة من رافع ضخم من خلال عصي سميكة (مغذيات). بالنسبة للمسبوكات المعقدة ، يُسمح باستخدام أرباح ضخمة لتشغيل الوحدات الضخمة العلوية بالملء الإلزامي لها من الناهض.

الألومنيوم (الألومنيوم)

يتم إجراء نماذج الصهر من القوالب في ماء ساخن (85-90 درجة مئوية) محمض حامض الهيدروكلوريك(0.5-1 سم 3 لكل لتر من الماء) لمنع تصبن الإستيارين. بعد صهر النماذج ، تجفف قوالب السيراميك عند 150-170 درجة مئوية لمدة 1-2 ساعة ، وتوضع في حاويات ، وتُملأ بمادة حشو جافة ، وتُكلس عند 600-700 درجة مئوية لمدة 5-8 ساعات. يتم التعبئة في قوالب باردة ومسخنة. يتم تحديد درجة حرارة التسخين (50-300 درجة مئوية) للقوالب من خلال سمك جدران الصب. يتم ملء القوالب بالمعدن بالطريقة المعتادة ، وكذلك باستخدام قوة الفراغ أو الطرد المركزي. يتم تسخين معظم سبائك الألومنيوم إلى 720-750 درجة مئوية قبل صبها.

الصب يموت

الصب هو الطريقة الرئيسية للمسلسل و الإنتاج بكثافة الإنتاج بكميات ضخمةمصبوبات من سبائك الألومنيوم ، مما يجعل من الممكن الحصول على مصبوبات من فئة الدقة 4-6 مع خشونة السطح Rz = 50-20 وسماكة جدار لا تقل عن 3-4 مم. عند الصب في قالب البرد ، إلى جانب العيوب الناتجة عن السرعات العالية للذوبان في تجويف القالب وعدم الامتثال لمتطلبات التصلب الاتجاهي (مسامية الغاز ، وأغشية الأكسيد ، وانكماش الانكماش) ، فإن الأنواع الرئيسية للرفض والمسبوكات هي الحشو والشقوق. ظهور التشققات ناتج عن الانكماش الصعب. تحدث التشققات غالبًا بشكل خاص في المسبوكات المصنوعة من السبائك ذات الفاصل الزمني العريض للبلورة ، والتي تحتوي على انكماش خطي كبير (1.25-1.35٪). يتم الوقاية من تكوين هذه العيوب من خلال الأساليب التكنولوجية المختلفة.

في حالة توريد المعدن إلى المقاطع السميكة ، يجب توفير توفير لتغذية نقطة التوريد عن طريق تثبيت رئيس توريد (ربح). توجد جميع عناصر أنظمة البوابات على طول موصل قالب البرد. يوصى بنسب مساحة المقطع العرضي التالية لقنوات البوابة: للمسبوكات الصغيرة EFst: EFsl: EFpit = 1: 2: 3 ؛ للمسبوكات الكبيرة EFst: EFsl: EFpit = 1: 3: 6.

لتقليل معدل دخول الذوبان في تجويف القالب ، يتم استخدام رافعات منحنية ، وشبكات الألياف الزجاجية أو المعدنية ، والمرشحات الحبيبية. تعتمد جودة المسبوكات من سبائك الألومنيوم على معدل ارتفاع الذوبان في تجويف القالب. يجب أن تكون هذه السرعة كافية لضمان ملء المقاطع الرقيقة من المصبوبات في ظل ظروف إزالة الحرارة المتزايدة وفي نفس الوقت لا تسبب نقصًا في الملء بسبب عدم اكتمال إطلاق الهواء والغازات عبر قنوات التهوية والأرباح ، وتحريك وتدفق المصهور أثناء الانتقال من أقسام ضيقة إلى أقسام واسعة. يعتبر معدل ارتفاع المعدن في تجويف القالب عند الصب في قالب أعلى إلى حد ما مما هو عليه عند الصب في قوالب الرمل. يتم حساب الحد الأدنى لسرعة الرفع المسموح بها وفقًا للصيغ الخاصة بـ A. A. Lebedev و N. M. Galdin (انظر القسم 5.1 ، "صب الرمل").

للحصول على مصبوبات كثيفة ، كما هو الحال في صب الرمل ، يتم إنشاء التصلب الاتجاهي عن طريق الوضع المناسب للصب في القالب والتحكم في تبديد الحرارة. كقاعدة عامة ، توجد وحدات صب ضخمة (سميكة) في الجزء العلوي من القالب. هذا يجعل من الممكن تعويض الانخفاض في حجمها أثناء التصلب مباشرة من الأرباح المثبتة فوقها. يتم تنظيم شدة إزالة الحرارة من أجل إنشاء تصلب اتجاهي عن طريق تبريد أو عزل أقسام مختلفة من القالب. لزيادة إزالة الحرارة محليًا ، يتم استخدام إدخالات من cuprum موصل للحرارة على نطاق واسع ، فهي توفر زيادة في سطح التبريد للقالب بسبب الزعانف ، ويتم إجراء التبريد المحلي للقوالب بالهواء المضغوط أو الماء. لتقليل شدة إزالة الحرارة ، يتم وضع طبقة من الطلاء بسمك 0.1-0.5 مم على سطح العمل للقالب. لهذا الغرض ، يتم تطبيق طبقة من الطلاء بسمك 1-1.5 مم على سطح قنوات السبر والأرباح. يمكن أيضًا تحقيق التباطؤ في تبريد المعدن في الأرباح من خلال السماكة المحلية لجدران القالب ، واستخدام العديد من الطلاءات منخفضة التوصيل للحرارة وعزل الأرباح بملصق الأسبستوس. يحسن تلوين سطح العمل للقالب مظهرتساهم المسبوكات في القضاء على قذائف الغاز على سطحها وتزيد من مقاومة القوالب. قبل الطلاء ، يتم تسخين القوالب إلى درجة حرارة 100-120 درجة مئوية. بلا داعى حرارةالتسخين غير مرغوب فيه ، لأن هذا يقلل من معدل تصلب المسبوكات والمدة شرطخدمة العفن. يقلل التسخين من اختلاف درجة الحرارة بين الصب والقالب وتمدد القالب بسبب تسخينه بواسطة معدن الصب. نتيجة لذلك ، يتم تقليل ضغوط الشد في الصب ، يسبب المظهرشقوق. ومع ذلك ، فإن تسخين القالب وحده لا يكفي للقضاء على إمكانية التشقق. من الضروري إزالة الصب من القالب في الوقت المناسب. يجب إزالة الصب من القالب قبل اللحظة التي تتساوى فيها درجة حرارتها مع درجة حرارة القالب ، وتصل ضغوط الانكماش إلى القيمة القصوى. عادة ، تتم إزالة الصب في الوقت الذي يكون فيه قويًا بدرجة كافية بحيث يمكن تحريكه دون إتلاف (450-500 درجة مئوية). بحلول هذا الوقت ، لم يكتسب نظام البوابات قوة كافية حتى الآن ويتم تدميره من خلال تأثيرات الضوء. يتم تحديد وقت تثبيت الصب في القالب بمعدل التصلب ويعتمد على درجة حرارة المعدن ودرجة حرارة القالب ومعدل الصب.

للتخلص من الالتصاق بالمعادن ، وزيادة عمر الخدمة وتسهيل الاستخراج ، يتم تشحيم القضبان المعدنية أثناء التشغيل. أكثر مواد التشحيم شيوعًا هي معلق الجرافيت المائي (3-5 ٪ من الجرافيت).

أجزاء من القوالب التي تؤدي الخطوط الخارجية للمسبوكات مصنوعة من الرمادي الحديد الزهر. يتم تحديد سماكة جدار القوالب اعتمادًا على سمك جدار المصبوبات وفقًا لتوصيات GOST 16237-70. تصنع التجاويف الداخلية في المسبوكات باستخدام قضبان معدنية (فولاذية) ورملية. تستخدم قضبان الرمل لتزيين التجاويف المعقدة التي لا يمكن صنعها بقضبان معدنية. لتسهيل استخلاص المسبوكات من القوالب ، يجب أن يكون للأسطح الخارجية للمسبوكات منحدر صب يتراوح من 30 إلى 3 درجات باتجاه الفراق. الأسطح الداخليةيجب أن يكون للمسبوكات المصنوعة من قضبان معدنية ميل لا يقل عن 6 درجات. في المسبوكات ، لا يسمح بالانتقالات الحادة من المقاطع السميكة إلى الرقيقة. يجب ألا يقل نصف قطر المنحنى عن 3 مم. الثقوب التي يزيد قطرها عن 8 مم للمسبوكات الصغيرة و 10 مم للمسبوكات المتوسطة و 12 مم للمسبوكات الكبيرة مصنوعة بقضبان. النسبة المثلى لعمق الحفرة إلى قطرها هي 0.7-1.

تتم إزالة الهواء والغازات من تجويف القالب بمساعدة قنوات التهوية الموضوعة في مستوى الفراق والسدادات الموضوعة في الجدران بالقرب من التجاويف العميقة.

في المسابك الحديثة ، يتم تثبيت القوالب على آلات صب شبه أوتوماتيكية أحادية المحطة أو متعددة المحطات ، حيث تتم أتمتة إغلاق وفتح القالب وإدخال وإزالة النوى وإخراج وإزالة الصب من القالب. كما يتم توفير التحكم الأوتوماتيكي في درجة حرارة تسخين القالب. يتم تعبئة القوالب على الماكينات باستخدام موزعات.

لتحسين ملء تجاويف القالب الرقيقة وإزالة الهواء والغازات المنبعثة أثناء تدمير الروابط ، يتم تفريغ القوالب أو صبها تحت ضغط منخفض أو باستخدام قوة الطرد المركزي.

ضغط الصب

الصب بالضغط هو نوع من الصب بالقالب ، وهو مخصص لتصنيع المسبوكات كبيرة الحجم (2500 × 1400 مم) من نوع اللوحة بسماكة جدار من 2-3 مم. لهذا الغرض ، يتم استخدام قوالب نصف معدنية ، يتم تثبيتها على آلات صب وضغط متخصصة مع تقارب من جانب واحد أو جانبين للقوالب النصفية. سمة مميزةطريقة الصب هذه هي التعبئة القسرية لتجويف القالب مع تدفق ذوبان واسع عندما تقترب نصف القوالب من بعضها البعض. لا توجد عناصر لنظام بوابات تقليدي في قالب الصب. بياناتتُستخدم هذه الطريقة لعمل المسبوكات من سبائك AL2 و AL4 و AL9 و AL34 ، والتي لها نطاق تبلور ضيق.

يتم تنظيم معدل التبريد المصهور عن طريق تطبيق طلاء عازل للحرارة على سطح العمل في تجويف القالب. سماكة مختلفة(0.05-1 مم). يجب ألا يتجاوز ارتفاع درجة حرارة السبائك قبل الصب 15-20 درجة مئوية فوق درجة حرارة السائل. مدة تقارب أنصاف الصور هي 5-3 ثوان.

صب الضغط المنخفض

صب الضغط المنخفض هو شكل آخر من أشكال الصب. وقد تم استخدامه في تصنيع المسبوكات كبيرة الحجم ذات الجدران الرقيقة من سبائك الألومنيوم بفاصل تبلور ضيق (AL2 ، AL4 ، AL9 ، AL34). كما في حالة صب القالب ، فإن الأسطح الخارجية للمسبوكات مصنوعة من قالب معدني ، وتكون التجاويف الداخلية مصنوعة من المعدن أو النوى الرملية.

لتصنيع القضبان ، يتم استخدام خليط يتكون من 55 ٪ من رمل الكوارتز 1K016A ؛ 13.5٪ رمل جريء P01 ؛ 27٪ مسحوق الكوارتز. 0.8٪ غراء بكتين. 3.2٪ راتينج م و 0.5٪ كيروسين. مثل هذا الخليط لا يشكل حرقًا ميكانيكيًا. تمتلئ النماذج بالمعدن بضغط الهواء المضغوط المجفف (18-80 كيلو باسكال) الذي يتم تزويده بسطح المصهور في بوتقة مسخنة حتى 720-750 درجة مئوية. تحت تأثير هذا الضغط ، يتم إخراج المصهور من البوتقة إلى السلك المعدني ، ومنه إلى نظام البوابة ثم إلى تجويف القالب. تتمثل ميزة الصب منخفض الضغط في القدرة على التحكم تلقائيًا في معدل ارتفاع المعدن في تجويف القالب ، مما يجعل من الممكن الحصول على مصبوبات رقيقة الجدران ذات جودة أفضل من الصب بالجاذبية.

تتم عملية بلورة السبائك في القالب تحت ضغط 10-30 كيلو باسكال حتى تتكون قشرة معدنية صلبة و 50-80 كيلو باسكال بعد تكوين القشرة.

يتم إنتاج مصبوبات سبائك الألومنيوم الأكثر كثافة عن طريق صب الضغط المنخفض مع الضغط الخلفي. يتم ملء تجويف القالب أثناء الصب بالضغط الخلفي بسبب اختلاف الضغط في البوتقة وفي القالب (10-60 كيلو باسكال). يتم إجراء تبلور المعدن في النموذج تحت ضغط 0.4-0.5 ميجا باسكال. هذا يمنع إطلاق الهيدروجين المذاب في المعدن وتكوين المسام الغازية. ضغط دم مرتفعيروّج تغذية أفضلوحدات الصب الضخمة. من نواحٍ أخرى ، لا تختلف تقنية الصب بالضغط الخلفي عن تقنية الصب بالضغط المنخفض.

يجمع صب الضغط الخلفي بنجاح بين مزايا الصب بالضغط المنخفض وبلورة الضغط.

صب الحقن

صب تحت ضغط من سبائك الألومنيوم AL2 ، ALZ ، AL1 ، ALO ، AL11 ، AL13 ، AL22 ، AL28 ، AL32 ، AL34 ، المسبوكات ذات التكوين المعقد لفئات الدقة الأولى والثالثة بسماكة جدار 1 مم وأكثر ، فتحات مصبوبة مع قطر يصل إلى 1 ، 2 مم ، خيط خارجي وداخلي مصبوب بحد أدنى 1 مم وقطر 6 مم. تقابل نظافة السطح لمثل هذه المصبوبات 5-8 فئات خشونة. يتم إنتاج مثل هذه المصبوبات على آلات ذات غرف ضغط أفقية أو رأسية باردة ، مع ضغط ضغط محدد من 30-70 ميجا باسكال. تعطى الأفضلية للآلات ذات حجرة البالة الأفقية.

أبعاد ووزن المصبوبات محدودة بإمكانيات ماكينات قولبة الحقن: حجم حجرة الضغط وضغط الضغط المحدد (ع) وقوة القفل (0). يجب ألا تتجاوز مساحة الإسقاط (F) للصب وقنوات البوابة وغرفة الضغط على لوحة القالب المنقولة القيم المحددة بواسطة الصيغة F = 0.85 0 / r.

قيم الانحدار المثلى للأسطح الخارجية هي 45 درجة ؛ للداخلية 1 درجة. الحد الأدنى لنصف قطر الانحناء هو 0.5-1 مم. تصنع الثقوب التي يزيد قطرها عن 2.5 مم عن طريق الصب. يتم تصنيع المسبوكات من سبائك الألومنيوم ، كقاعدة عامة ، فقط على طول أسطح المقاعد. يتم تعيين بدل المعالجة مع مراعاة أبعاد الصب ويتراوح من 0.3 إلى 1 مم.

تستخدم لصنع القوالب مواد متعددة. أجزاء القوالب الملامسة للمعدن السائل مصنوعة من الفولاذ ZKh2V8 ، 4Kh8V2 ، 4KhV2S ؛ فولاذ 35 ، 45 ، 50 ، دبابيس ، البطانات وأعمدة التوجيه - من فولاذ U8A.

يتم توريد المعدن إلى تجويف القوالب باستخدام أنظمة بوابات خارجية وداخلية. يتم إحضار المغذيات إلى أجزاء الصب التي تخضع للتشغيل الآلي. يتم تحديد سمكها اعتمادًا على سمك جدار الصب عند نقطة التوريد و شخصية معينةملء القالب. يتم تحديد هذا الاعتماد من خلال نسبة سمك المغذي إلى سمك جدار الصب. على نحو سلس ، بدون اضطراب وانحباس الهواء ، يتم ملء القوالب إذا كانت النسبة قريبة من واحد. للمسبوكات بسمك جدار يصل إلى 2 مم. يبلغ سمك المغذيات 0.8 مم ؛ بسمك جدار 3 مم. سمك المغذيات 1.2 مم ؛ بسمك جدار 4-6 مم -2 مم.

لاستقبال الجزء الأول من المصهور المخصب بشوائب الهواء ، توجد خزانات غسيل خاصة بالقرب من تجويف القالب ، والتي يمكن أن يصل حجمها إلى 20-40٪ من حجم الصب. ترتبط الغسالات بتجويف القالب عن طريق القنوات ، التي يكون سمكها مساويًا لسمك المغذيات. تتم إزالة الهواء والغاز من تجويف القوالب من خلال قنوات تهوية خاصة وفجوات بين القضبان (دافعات) ومصفوفة القالب. يتم عمل قنوات التهوية في الطائرة المنقسمة على الجزء الثابت من القالب ، وكذلك على طول القضبان والقاذفات المتحركة. يُفترض أن يكون عمق مجاري التهوية عند صب سبائك الألومنيوم من 0.05 إلى 0.15 مم ، والعرض يتراوح بين 10 و 30 مم لتحسين التهوية ، وقوالب تجويف الغسالات قنوات رفيعة(0.2-0.5 مم) متصل بالغلاف الجوي.

العيوب الرئيسية للمسبوكات المصبوبة بالحقن هي المسامية تحت القشرة الهوائية (الغازية) ، الناتجة عن انحباس الهواء عند السرعات العالية لمدخل المعدن في تجويف القالب ، ومسامية الانكماش (أو الأصداف) في العقد الحرارية. يتأثر تكوين هذه العيوب بشكل كبير بمعايير تقنية الصب ، وسرعة الضغط ، وضغط الضغط ، والنظام الحراري للقالب.

تحدد سرعة الضغط طريقة تعبئة القالب. كلما زادت سرعة الضغط ، زادت سرعة حركة الذوبان عبر قنوات البوابة ، زادت سرعة مدخل الذوبان في تجويف القالب. سرعات الضغط العالية تساهم في ملء أفضلتجاويف رقيقة وممدودة. في الوقت نفسه ، هم سبب التقاط المعدن للهواء وتشكيل مسامية تحت القشرة. عند صب سبائك الألومنيوم ، يتم استخدام سرعات الضغط العالية فقط في تصنيع المسبوكات المعقدة ذات الجدران الرقيقة. تأثير كبيرتتأثر جودة المسبوكات بضغط الضغط. مع زيادة كثافة المصبوبات.

عادة ما تكون قيمة ضغط الضغط محدودة بقيمة قوة قفل الآلة ، والتي يجب أن تتجاوز الضغط الذي يمارسه المعدن على المصفوفة المتحركة (pF). لذلك ، فإن الضغط المسبق المحلي للمسبوكات ذات الجدران السميكة ، والمعروف باسم عملية Ashigai ، يكتسب اهتمامًا كبيرًا. إن المعدل المنخفض لدخول المعدن في تجويف القالب من خلال مغذيات المقطع العرضي الكبيرة والضغط المسبق الفعال للذوبان المتبلور بمساعدة مكبس مزدوج يجعل من الممكن الحصول على مصبوبات كثيفة.

حول جودة المسبوكات تأثير كبيرتتأثر أيضًا بدرجات حرارة السبائك والعفن. في تصنيع المسبوكات ذات الجدران السميكة ذات التكوين البسيط ، يُسكب المصهور عند درجة حرارة 20-30 درجة مئوية تحت درجة حرارة Liquidus. تتطلب المصبوبات ذات الجدران الرقيقة استخدام مصهور شديد التسخين فوق درجة حرارة السائل بمقدار 10-15 درجة مئوية. لتقليل حجم ضغوط الانكماش ومنع تكون الشقوق في المسبوكات ، يتم تسخين القوالب قبل صبها. مُستَحسَن درجات الحرارة التاليةتدفئة:

سمك جدار الصب ، مم 1–2 2–3 3–5 5–8

درجة حرارة التسخين

قوالب ، ° С 250-280 200-250160-200120-160

يتم توفير استقرار النظام الحراري عن طريق تسخين (كهربائي) أو تبريد (ماء) قوالب.

لحماية سطح عمل القوالب من آثار الالتصاق والتآكل الناتجة عن الذوبان ، ولتقليل الاحتكاك أثناء استخلاص النوى ولتسهيل استخراج المصبوبات ، يتم تشحيم القوالب. لهذا الغرض ، يتم استخدام مواد التشحيم الدهنية (الزيت مع الجرافيت أو مسحوق الألمنيوم) أو المائي (المحاليل الملحية ، المستحضرات المائية القائمة على الجرافيت الغروي).

تزداد كثافة المسبوكات من سبائك الألومنيوم بشكل كبير عند الصب بقوالب الفراغ. للقيام بذلك ، يتم وضع القالب في غلاف مغلق ، حيث يتم إنشاء الفراغ اللازم. نتائج جيدةيمكن الحصول عليها باستخدام "عملية الأكسجين". للقيام بذلك ، يتم استبدال الهواء الموجود في تجويف القالب بالأكسجين. عند السرعات العالية لمدخل المعدن في تجويف القالب ، والذي يتسبب في التقاط الأكسجين بواسطة الذوبان ، لا تتشكل المسامية تحت القشرة في المسبوكات ، حيث يتم إنفاق كل الأكسجين المحاصر على تكوين أكاسيد الألومنيوم المشتتة بدقة ، والتي لا تؤثر بشكل ملحوظ الخواص الميكانيكيةالمسبوكات. يمكن أن تخضع هذه المصبوبات للمعالجة الحرارية.

اعتمادًا على متطلبات المواصفات الفنية ، يمكن أن تخضع مصبوبات سبائك الألومنيوم أنواع مختلفةالتحكم: الأشعة السينية أو أشعة جاما أو الموجات فوق الصوتية للكشف عن العيوب الداخلية ؛ علامات لتحديد الانحرافات البعدية ؛ الإنارة لاكتشاف الشقوق السطحية ؛ التحكم المائي أو الهوائي لتقييم ضيق. يتم تحديد عدد مرات تكرار أنواع التحكم المدرجة تحديدأو يحدده قسم كبير خبراء المعادن في المصنع. يتم التخلص من العيوب المحددة ، إذا سمحت بذلك المواصفات الفنية ، عن طريق اللحام أو التشريب. يستخدم لحام الأرغون القوسي في اللحام السفلي ، والأصداف ، ورخاوة الشقوق. قبل اللحام ، يتم قطع المكان المعيب بطريقة تجعل جدران التجاويف منحدرًا من 30 إلى 42 درجة. تخضع المسبوكات للتسخين المحلي أو العام حتى 300-350 درجة مئوية. يتم التسخين الموضعي بواسطة لهب أوكسي أسيتيلين ، ويتم التسخين العام في أفران الغرفة. يتم اللحام بنفس السبائك التي تصنع منها المسبوكات ، باستخدام قطب كهربائي من التنجستن غير قابل للاستهلاك بقطر 2-6 مم عند مصروفالأرجون 5-12 لتر / دقيقة. عادة ما تكون قوة تيار اللحام 25-40 أمبير لكل 1 مم من قطر القطب.

يتم التخلص من المسامية في المسبوكات عن طريق التشريب ورنيش الباكليتورنيش الأسفلت وزيت التجفيف أو الزجاج السائل. يتم التشريب في غلايات خاصة تحت ضغط 490-590 كيلو باسكال مع تثبيت أولي للمسبوكات في جو مخلخل (1.3-6.5 كيلو باسكال). يتم الحفاظ على درجة حرارة سائل التشريب عند 100 درجة مئوية. بعد التشريب ، تخضع المصبوبات للتجفيف عند 65-200 درجة مئوية ، حيث يتصلب السائل المشرب ، والتحكم المتكرر.

الألومنيوم (الألومنيوم)

تطبيق الألمنيوم

تستخدم على نطاق واسع كمواد هيكلية. تتمثل المزايا الرئيسية للألمنيوم في هذه السعة في الخفة ، والليونة للختم ، ومقاومة التآكل (في الهواء ، يتم تغطية الألمنيوم على الفور بغشاء Al2O3 قوي ، مما يمنع المزيد من الأكسدة) ، والتوصيل الحراري العالي ، وعدم سمية مركباته. على وجه الخصوص ، جعلت هذه الخصائص الألمنيوم شائعًا للغاية في إنتاج أدوات المطبخورقائق الألمنيوم في صناعة المواد الغذائية والتعبئة والتغليف.

العيب الرئيسي للألمنيوم كمادة هيكلية هو قوته المنخفضة ؛ لذلك ، بالنسبة للتصلب ، فإنه عادة ما يكون مخلوطًا به كمية قليلة cuprum والمغنيسيوم (سبيكة تسمى duralumin).

الموصلية الكهربائية للألمنيوم أقل بـ 1.7 مرة من الكوبرم ، في حين أن الألمنيوم أرخص بنحو 4 مرات لكل كيلوغرام ، ولكن بسبب كثافة أقل بـ 3.3 مرة ، فإنه يحتاج إلى وزن أقل مرتين تقريبًا للحصول على مقاومة متساوية. لذلك ، يتم استخدامه على نطاق واسع في الهندسة الكهربائية لتصنيع الأسلاك ، وتدريعها ، وحتى في الإلكترونيات الدقيقة لتصنيع الموصلات في الرقائق. يتم تعويض الموصلية الكهربائية المنخفضة للألمنيوم (37 1 / أوم) مقارنة بالنحاس (63 1 / أوم) بزيادة المقطع العرضي لموصلات الألومنيوم. عيب الألومنيوم كمادة كهربائية هو وجود طبقة أكسيد قوية تجعل عملية اللحام صعبة.

بسبب مجمع الخصائص ، فإنه يستخدم على نطاق واسع في المعدات الحرارية.

يحتفظ الألمنيوم وسبائكه بالقوة في درجات حرارة منخفضة للغاية. لهذا السبب ، يتم استخدامه على نطاق واسع في التكنولوجيا المبردة.

إن الانعكاسية العالية جنبًا إلى جنب مع التكلفة المنخفضة وسهولة الترسيب تجعل الألومنيوم مادة مثالية لصنع المرايا.

في الانتاج مواد بناءكعامل لتوليد الغاز.

يعطي الألمنيوم مقاومة للتآكل والحجم للفولاذ والسبائك الأخرى ، على سبيل المثال ، صمامات محرك الاحتراق الداخلي للمكبس ، وشفرات التوربينات ، وحفارات الزيت ، ومعدات التبادل الحراري ، وأيضًا يحل محل الجلفنة.

يستخدم كبريتيد الألومنيوم لإنتاج كبريتيد الهيدروجين.

تجري الأبحاث لتطوير الألمنيوم الرغوي باعتباره مادة قوية وخفيفة الوزن بشكل خاص.

كعنصر من عناصر الثرمايت ، مخاليط للألمنيوم

يستخدم الألمنيوم لاستعادة المعادن النادرة من أكاسيدها أو هاليداتها.

الألمنيوم مكون مهمالعديد من السبائك. على سبيل المثال ، في البرونز الألومنيوم ، المكونات الرئيسية هي النحاس والألمنيوم. غالبًا ما يستخدم الألمنيوم في سبائك المغنيسيوم كمادة مضافة. لتصنيع الحلزونات في السخانات الكهربائية ، يتم استخدام Fechral (Fe ، Cr ، Al) (مع السبائك الأخرى).

قهوة ألمنيوم "height =" 449 "src =" / pictures / investment / img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg "title =" (! LANG: 21. منتج قهوة ألمنيوم إيطالي كلاسيكي" width="376" />!}

عندما كان الألمنيوم باهظ الثمن ، تم صنع مجموعة متنوعة من عناصر تجارة المجوهرات منه. لذلك ، طلب نابليون الثالث أزرارًا من الألومنيوم ، وفي عام 1889 ، تم تقديم ديمتري إيفانوفيتش مندليف بمقاييس بأوعية مصنوعة من الذهب والألمنيوم. مرت الموضة الخاصة بهم على الفور عندما ظهرت تقنيات جديدة (تطورات) لإنتاجها ، مما قلل التكلفة عدة مرات. الآن يستخدم الألمنيوم أحيانًا في صناعة المجوهرات.

![]()

![]()

في اليابان ، يستخدم الألمنيوم في صناعة المجوهرات التقليدية ، لتحل محلها.

يستخدم الألمنيوم ومركباته كمادة دافعة عالية الأداء في الوقود البروبيلانت وكمادة دافعة في الوقود الصلب. تعتبر مركبات الألمنيوم التالية ذات أهمية عملية كبيرة كوقود الصواريخ:

مسحوق الألمنيوم كوقود في وقود الصواريخ الصلبة. كما أنها تستخدم في شكل مسحوق ومعلقات في الهيدروكربونات.

هيدريد الألومنيوم.

بوران الألومنيوم.

ثلاثي ميثيل الألمنيوم.

ثلاثي إيثيل الألمنيوم.

ثلاثي بروبيل الألومنيوم.

يستخدم Triethylaluminum (عادةً ، مع ثلاثي إيثيل بورون) أيضًا للاشتعال الكيميائي (أي كوقود بدء) في محركات الصواريخ ، حيث يشتعل تلقائيًا في غاز الأكسجين.

له تأثير سام طفيف ، لكن العديد من مركبات الألومنيوم غير العضوية القابلة للذوبان في الماء تظل في حالة مذابة. منذ وقت طويلويمكن أن تقدم تأثير ضارعلى البشر والحيوانات ذوات الدم الحار من خلال يشرب الماء. أكثرها سمية هي الكلوريدات والنترات والأسيتات والكبريتات وما إلى ذلك. بالنسبة للبشر ، الجرعات التالية من مركبات الألومنيوم (ملجم / كجم من وزن الجسم) لها تأثير سام عند تناولها:

خلات الألومنيوم - 0.2-0.4 ؛

هيدروكسيد الألومنيوم - 3.7-7.3 ؛

شب الألمنيوم - 2.9.

يعمل بشكل أساسي على الجهاز العصبي(يتراكم في النسيج العصبي ، مما يؤدي إلى اضطرابات شديدة في وظيفة الجهاز العصبي المركزي). ومع ذلك ، تمت دراسة الخاصية السمية العصبية للألمنيوم منذ منتصف الستينيات ، حيث تعوق آلية إفراز المعدن تراكم المعدن في جسم الإنسان. في الظروف الطبيعيةيمكن إخراج ما يصل إلى 15 مجم من العنصر يوميًا في البول. وفقًا لذلك ، لوحظ أكبر تأثير سلبي لدى الأشخاص ذوي الإعاقة وظيفة مطرحالكلى.

وفقًا لبعض الدراسات البيولوجية ، كان تناول الألمنيوم في جسم الإنسان يعتبر عاملاً في تطور مرض الزهايمر ، لكن هذه الدراسات تعرضت لاحقًا لانتقادات وتم دحض الاستنتاج حول ارتباط أحدهما بالآخر.

يتم تحديد السمات الكيميائية للألمنيوم من خلال تقاربها العالي للأكسجين (في المعادنيتم تضمين الألمنيوم في الأكسجين ثماني الوجوه ورباعي السطوح) ، التكافؤ الثابت (3) ، قابلية الذوبان الضعيفة لمعظم المركبات الطبيعية. في العمليات الداخلية أثناء تصلب الصهارة وتشكيل الصخور النارية ، يدخل الألمنيوم شعرية الكريستالالفلسبار والميكا والمعادن الأخرى - سيليكات الألمنيوم. في المحيط الحيوي ، يعتبر الألمنيوم مهاجرًا ضعيفًا ؛ فهو نادر في الكائنات الحية والغلاف المائي. في المناخ الرطب ، حيث تشكل البقايا المتحللة للنباتات الوفيرة الكثير من الأحماض العضوية ، يهاجر الألمنيوم في التربة والمياه في شكل مركبات غروانية عضوية ؛ يمتص الألمنيوم بواسطة الغرويات ويترسب في الجزء السفلي من التربة. تم قطع اتصال الألمنيوم بالسيليكون جزئيًا وفي بعض الأماكن في المناطق الاستوائية تتشكل المعادن - هيدروكسيدات الألومنيوم - بوهميت ، دياسبور ، هيدرارجيليت. معظم الألومنيوم جزء من الألومينوسيليكات - الكاولينيت ، البيدلايت ومعادن طينية أخرى. يحدد ضعف الحركة التراكم المتبقي للألمنيوم في قشرة التجوية في المناطق المدارية الرطبة. نتيجة لذلك ، يتم تشكيل البوكسيت الطيني. في العصور الجيولوجية الماضية ، تراكم البوكسيت أيضًا في البحيرات والمنطقة الساحلية لبحار المناطق الاستوائية (على سبيل المثال ، البوكسيت الرسوبي في كازاخستان). في السهول والصحاري ، حيث يوجد القليل من المواد الحية ، والمياه محايدة وقلوية ، يكاد الألومنيوم لا يهاجر. يكون هجرة الألمنيوم أكثر نشاطًا في المناطق البركانية ، حيث يتم ملاحظة الأنهار شديدة الحموضة والمياه الجوفية الغنية بالألمنيوم. في أماكن إزاحة المياه الحمضية مع القلوية - البحرية (عند مصبات الأنهار وغيرها) ، يترسب الألمنيوم مع تكوين رواسب البوكسيت.

الألومنيوم جزء من أنسجة الحيوانات والنباتات. في أعضاء الثدييات ، تم العثور على 10-3 إلى 10-5 ٪ من الألومنيوم (لكل مادة خام). يتراكم الألمنيوم في الكبد والبنكرياس و الغدد الدرقية. في المنتجات النباتية ، يتراوح محتوى الألمنيوم من 4 مجم لكل 1 كجم من المادة الجافة (البطاطس) إلى 46 مجم (اللفت الأصفر) ، في المنتجات الحيوانية - من 4 مجم (عسل) إلى 72 مجم لكل 1 كجم من المادة الجافة (). في النظام الغذائي اليومي للإنسان ، يصل محتوى الألمنيوم إلى 35-40 مجم. الكائنات الحية المعروفة هي مُكثفات الألمنيوم ، على سبيل المثال ، طحالب النادي (Lycopodiaceae) ، التي تحتوي على ما يصل إلى 5.3٪ من الألومنيوم في الرماد ، والرخويات (Helix and Lithorina) ، وفي رمادها 0.2-0.8٪ من الألمنيوم. تشكيل مركبات غير قابلة للذوبان مع الفوسفات والألمنيوم يعطل تغذية النباتات (امتصاص الفوسفات من الجذور) والحيوانات (امتصاص الفوسفات في الأمعاء).

المشتري الرئيسي هو الطيران. العناصر الأكثر تحميلًا في الطائرة (الجلد ، مجموعة تقوية الطاقة) مصنوعة من دورالومين. وأخذوا هذه السبيكة إلى الفضاء. حتى أنه هبط على القمر وعاد إلى الأرض. ومحطات "لونا" و "فينوس" و "المريخ" التي أنشأها مصممو المكتب والتي سنوات طويلةبرئاسة جورجي نيكولايفيتش باباكين (1914-1971) ، لا يمكنهم الاستغناء عن سبائك الألومنيوم.

سبائك الألومنيوم والمنغنيز ونظام الألومنيوم والمغنيسيوم (AMts و AMg) هي المادة الرئيسية لهياكل "الصواريخ" عالية السرعة و "الشهب" - القوارب المائية.

لكن سبائك الألومنيوم لا تستخدم فقط في الفضاء والطيران والنقل البحري والنهري. يحتل الألمنيوم مكانة قوية في النقل البري. عن تطبيق واسعيقول الألمنيوم في صناعة السيارات مثل هذه البيانات. في عام 1948 ، تم استخدام 3.2 كجم من الألمنيوم لكل واحد ، في 1958 - 23.6 ، في 1968 - 71.4 ، واليوم يتجاوز هذا الرقم 100 كجم. ظهر الألمنيوم و النقل بالسكك الحديدية. و Russkaya Troika superexpress مصنوع بنسبة تزيد عن 50 ٪ من سبائك الألومنيوم.

يتم استخدام الألمنيوم أكثر فأكثر في البناء. في المباني الجديدة ، غالبًا ما تستخدم الحزم القوية والخفيفة والأسقف والأعمدة والدرابزين والأسوار وعناصر أنظمة التهوية المصنوعة من سبائك الألومنيوم. في السنوات الاخيرةاستخدمت سبائك الألمنيوم في تشييد العديد من المباني العامة والمجمعات الرياضية. هناك محاولات لاستخدام الألمنيوم كمادة تسقيف. مثل هذا السقف لا يخاف من شوائب ثاني أكسيد الكربون ومركبات الكبريت ومركبات النيتروجين وغيرها من الشوائب الضارة ، والتي تعزز بشكل كبير التآكل الجوي لحديد التسقيف.

تستخدم السيلومينات كسبائك الصب - سبائك الألومنيوم والسيليكون. تتمتع هذه السبائك بسيولة جيدة ، وتعطي انكماشًا منخفضًا وفصلًا (عدم تجانس) في المسبوكات ، مما يجعل من الممكن الحصول عليها عن طريق صب أجزاء التكوين الأكثر تعقيدًا ، على سبيل المثال ، أغلفة المحرك ، ودفاعات المضخة ، وحالات الأدوات ، وكتل محرك الاحتراق الداخلي ، والمكابس ، رؤوس الاسطوانات والمحركات المكبسية السترات.

كافح من أجل التراجع يكلفحققت سبائك الألومنيوم أيضًا نجاحًا. على سبيل المثال ، يعتبر السيليكون أرخص بمرتين من الألمنيوم. عادة ، على العكس من ذلك ، تكون السبائك أكثر تكلفة (للحصول على سبيكة ، من الضروري الحصول على قاعدة نقية ، ثم صناعة السبائك - سبيكة). أتقن علماء المعادن السوفييت في مصنع دنيبروبيتروفسك للألمنيوم في عام 1976 صهر السيلومينات مباشرة من الألمنيوم سيليكات.

عرف الألمنيوم منذ فترة طويلة في الهندسة الكهربائية. ومع ذلك ، حتى وقت قريب ، كان نطاق الألومنيوم مقصورًا على خطوط الكهرباء ، وفي حالات نادرة ، كابلات الطاقة. سيطر النحاس و يقود. تم صنع العناصر الموصلة لهيكل الكابل من cuprum ، وصُنع الغلاف المعدني منها يقودأو السبائك القائمة على الرصاص. لعقود عديدة (لأول مرة ، تم اقتراح أغلفة الرصاص لحماية نوى الكابلات في عام 1851) كانت المادة المعدنية الوحيدة لأغلفة الكابلات. إنه ممتاز في هذا الدور ، ولكن ليس بدون عيوب - كثافة عالية وقوة منخفضة وندرة ؛ هذه ليست سوى العناصر الرئيسية التي جعلت الشخص يبحث عن معادن أخرى يمكن أن تحل محل الرصاص بشكل مناسب.

تبين أنها من الألومنيوم. يمكن اعتبار بداية خدمته في هذا الدور عام 1939 ، وبدأ العمل في عام 1928. ومع ذلك ، حدث تحول خطير في استخدام الألومنيوم في تكنولوجيا الكابلات في عام 1948 ، عندما تم تطوير وإتقان تقنية تصنيع أغلفة الألومنيوم.

كان النحاس أيضًا لعقود عديدة هو المعدن الوحيد لتصنيع الموصلات الحاملة للتيار. أظهرت الدراسات التي أجريت على المواد التي يمكن أن تحل محل النحاس أن الألمنيوم يجب ويمكن أن يكون مثل هذا المعدن. لذلك ، بدلاً من معدنين ، أغراض مختلفة بشكل أساسي ، دخل الألومنيوم في تكنولوجيا الكابلات.

هذا الاستبدال له عدد من المزايا. أولاً ، تعد إمكانية استخدام غلاف الألمنيوم كموصل محايد توفيرًا كبيرًا في تقليل المعدن والوزن. ثانياً ، قوة أعلى. ثالثًا ، تسهيل التثبيت ، وتقليل تكاليف النقل ، وتقليل تكلفة الكابل ، إلخ.

تستخدم أسلاك الألمنيوم أيضًا لخطوط الطاقة العلوية. لكن الأمر استغرق الكثير من الجهد والوقت لعمل بديل مكافئ. تم تطوير العديد من الخيارات ، ويتم استخدامها بناءً على الموقف المحدد. [يتم إنتاج أسلاك الألمنيوم ذات القوة المتزايدة ومقاومة الزحف المتزايدة ، والتي يتم تحقيقها عن طريق الخلائط مع المغنيسيوم حتى 0.5٪ ، والسيليكون حتى 0.5٪ ، والحديد حتى 0.45٪ ، والتصلب والشيخوخة. تستخدم أسلاك الفولاذ والألمنيوم ، خاصة لأداء الامتدادات الكبيرة المطلوبة عند تقاطع العديد من العوائق مع خطوط الكهرباء. هناك مسافات تزيد عن 1500 متر ، على سبيل المثال ، عند عبور الأنهار.

الألمنيوم في تكنولوجيا النقل كهرباءعلى مسافات طويلة ، يتم استخدامها ليس فقط كمادة موصلة. منذ عقد ونصف ، بدأ استخدام سبائك الألومنيوم في تصنيع أبراج نقل الطاقة. تم بناؤها لأول مرة في منطقتنا دولةفي القوقاز. إنها أخف بحوالي 2.5 مرة من الفولاذ ولا تتطلب حماية من التآكل. وهكذا حل نفس المعدن محل الحديد والنحاس والرصاص في الهندسة الكهربائية وتكنولوجيا نقل الكهرباء.

وهكذا أو كان الأمر كذلك تقريبًا في مجالات التكنولوجيا الأخرى. أثبتت الخزانات وخطوط الأنابيب ووحدات التجميع الأخرى المصنوعة من سبائك الألومنيوم أنها جيدة في صناعات النفط والغاز والصناعات الكيماوية. لقد حلوا محل العديد من المعادن والمواد المقاومة للتآكل ، مثل حاويات سبائك الحديد والكربون ، المطلية بالمينا من الداخل لتخزين السوائل العدوانية (قد يؤدي حدوث كسر في طبقة المينا لهذا التصميم الباهظ إلى خسائر أو حتى وقوع حادث).

يتم إنفاق أكثر من مليون طن من الألمنيوم سنويًا في العالم لإنتاج رقائق الألمنيوم. يتراوح سمك الرقاقة ، حسب الغرض ، بين 0.004-0.15 مم. تطبيقه متنوع للغاية. يتم استخدامه لتغليف مختلف المواد الغذائية و سلع صناعية- الشوكولاتة والحلويات والأدوية ومستحضرات التجميل ومنتجات الصور وما إلى ذلك.

تستخدم الرقائق أيضًا كمواد هيكلية. توجد مجموعة من اللدائن المملوءة بالغاز - بلاستيك قرص العسل - مواد خلوية بنظام تكرار الخلايا ذات الشكل الهندسي المنتظم ، جدرانها مصنوعة من رقائق الألمنيوم.

موسوعة بروكهاوس وإيفرون

نوع الدرس. مجموع.

مهام:

التعليمية:

1. تحديث معرفة الطلاب حول بنية الذرة والمعاني المادية للرقم التسلسلي ورقم المجموعة ورقم الفترة باستخدام الألومنيوم كمثال.

2. لتكوين معرفة الطلاب بأن الألمنيوم في الحالة الحرة له خصائص فيزيائية وكيميائية خاصة ومميزة.

النامية:

1. توليد الاهتمام بدراسة العلوم من خلال تقديم تقارير تاريخية وعلمية موجزة عن الماضي والحاضر والمستقبل للألمنيوم.

2. الاستمرار في تكوين مهارات البحث لدى الطلاب عند العمل مع الأدب وأداء العمل المخبري.

3. توسيع مفهوم التذبذب من خلال الكشف عن التركيب الإلكتروني للألمنيوم والخواص الكيميائية لمركباته.

التعليمية:

1. تثقيف موقف دقيقإلى البيئة ، وتقديم معلومات حول الاستخدام المحتمل للألمنيوم أمس واليوم وغدًا.

2. تكوين القدرة على العمل كفريق لكل طالب ، لمراعاة رأي المجموعة بأكملها والدفاع عن أنفسهم بشكل صحيح من خلال القيام بالأعمال المخبرية.

3. تعريف الطلاب بالأخلاقيات العلمية والصدق والنزاهة لعلماء الطبيعة في الماضي ، وتوفير المعلومات حول النضال من أجل الحق في أن يكونوا مكتشفين للألمنيوم.

مراجعة موضوعات الأرض القلوية والقلوية M (REPEAT):

كم عدد الإلكترونات في الخارج مستوى الطاقةالقلوية والقلوية الأرض م؟

ما هي المنتجات التي تتشكل عندما يتفاعل الصوديوم أو البوتاسيوم مع الأكسجين؟ (بيروكسيد) ، هل الليثيوم قادر على إنتاج بيروكسيد بالتفاعل مع الأكسجين؟ (لا ، ينتج التفاعل أكسيد الليثيوم.)

كيف يتم الحصول على أكاسيد الصوديوم والبوتاسيوم؟ (تكليس البيروكسيدات مع Me ، Pr: 2Na + Na 2 O 2 = 2Na 2 O).

هل تعرض الفلزات الأرضية القلوية والقلوية حالات أكسدة سالبة؟ (لا ، لا يفعلون ذلك ، لأنهم عوامل اختزال قوية).

كيف يتغير نصف قطر الذرة في المجموعات الفرعية الرئيسية (من أعلى إلى أسفل) للنظام الدوري؟ (يزيد) ما سبب ذلك؟ (مع زيادة عدد مستويات الطاقة).

أي من مجموعات المعادن التي درسناها أخف من الماء؟ (في القلوية).

تحت أي ظروف يحدث تكوين الهيدريدات في المعادن الأرضية القلوية؟ (في درجات حرارة عالية).

ما هي مادة الكالسيوم أو المغنيسيوم التي تتفاعل بشكل أكثر فعالية مع الماء؟ (الكالسيوم يتفاعل بشكل أكثر فعالية. المغنيسيوم يتفاعل بنشاط مع الماء فقط عندما يسخن إلى 100 درجة مئوية).

كيف تتغير قابلية ذوبان هيدروكسيدات فلز الأرض القلوية في الماء في السلسلة من الكالسيوم إلى الباريوم؟ (تزداد قابلية الذوبان في الماء).

أخبرنا عن ميزات تخزين المعادن الأرضية القلوية والقلوية ، فلماذا يتم تخزينها بهذه الطريقة؟ (نظرًا لأن هذه المعادن شديدة التفاعل ، يتم تخزينها في حاوية تحت طبقة من الكيروسين).

عمل التحكم في موضوعات الأرض القلوية والقلوية M:

ملخص الدرس (دراسة مادة جديدة):

مدرس: مرحبًا يا شباب ، ننتقل اليوم إلى دراسة المجموعة الفرعية IIIA. قائمة العناصر الموجودة في المجموعة الفرعية IIIA؟

المتدربون: وهي تشمل عناصر مثل البورون والألمنيوم والغاليوم والإنديوم والثاليوم.

مدرس: كم عدد الإلكترونات التي تحتويها في مستوى طاقتها الخارجية ، حالة الأكسدة؟

المتدربون: ثلاثة إلكترونات ، +3 حالة أكسدة ، على الرغم من أن الثاليوم لديه حالة أكسدة أكثر استقرارًا تبلغ +1.

مدرس: تكون الخصائص المعدنية لعناصر مجموعة البورون الفرعية أقل وضوحًا من تلك الخاصة بعناصر مجموعة البريليوم الفرعية. بور هو غير M. في المستقبل ، داخل المجموعة الفرعية ، مع زيادة الشحنة النووية M ، يتم تحسين الخصائص. أل- بالفعل M ، ولكن ليس نموذجيًا. يحتوي هيدروكسيده على خصائص مذبذبة.

من M من المجموعة الفرعية الرئيسية للمجموعة الثالثة أعلى قيمةيحتوي على الألومنيوم ، وخصائصه سوف ندرس بالتفصيل. إنه يهمنا لأنه عنصر انتقالي.

ما هو الألمنيوم

خفيف الوزن ومتين ومقاوم للتآكل وعملي - هذا المزيج من الصفات هو الذي جعل الألومنيوم المادة الهيكلية الرئيسية في عصرنا. يوجد الألمنيوم في المنازل التي نعيش فيها ، والسيارات والقطارات والطائرات التي نسافر عليها ، والهواتف المحمولة وأجهزة الكمبيوتر ، ورفوف الثلاجة و التصميمات الداخلية الحديثة. ولكن حتى قبل 200 عام ، لم يُعرف الكثير عن هذا المعدن.

"ما بدا غير قابل للتحقيق لعدة قرون ، والذي كان بالأمس مجرد حلم جريء ، أصبح اليوم مهمة حقيقية ، وغدًا - إنجازًا".

سيرجي بافلوفيتش كوروليف

عالم ، مصمم ، مؤسس علم الفضاء العملي

الألومنيوم - معدن أبيض فضي ، العنصر الثالث عشر في الجدول الدوري لمندليف. لا يمكن تصديقه ولكنه حقيقي: الألومنيوم هو المعدن الأكثر شيوعًا على الأرض ، فهو يمثل أكثر من 8٪ من الكتلة الكلية لقشرة الأرض ، وهو ثالث أكثر العناصر الكيميائية شيوعًا على كوكبنا بعد الأكسجين والسيليكون.

ومع ذلك ، لا يوجد الألمنيوم بشكل طبيعي في شكل نقيبسبب نشاطها الكيميائي العالي. هذا هو السبب في أننا علمنا عنها مؤخرًا نسبيًا. رسميًا ، تم الحصول على الألمنيوم فقط في عام 1824 ، ومضى نصف قرن آخر قبل أن يبدأ إنتاجه الصناعي.

غالبًا ما يوجد الألومنيوم في الطبيعة في التركيبة الشب. هذه هي المعادن التي تجمع بين أملاح حامض الكبريتيك: أحدهما يعتمد على معدن قلوي (الليثيوم ، الصوديوم ، البوتاسيوم ، الروبيديوم أو السيزيوم) ، والآخر يعتمد على معدن المجموعة الثالثة من الجدول الدوري ، وهو الألمنيوم بشكل أساسي.

لا يزال الشب يستخدم اليوم في تنقية المياه والطبخ والطب والتجميل والصناعات الكيماوية وغيرها. بالمناسبة ، حصل الألمنيوم على اسمه بفضل الشبة ، والتي كانت تسمى باللاتينية alumen.

اكسيد الالمونيوم

الياقوت والياقوت الأزرق والزمرد والزبرجد من معادن الألمنيوم.

الأولين يتعلقان بأكسيد الألمونيوم - وهو أكسيد الألومنيوم (Al 2 O 3) في شكل بلوري. تتمتع بشفافية طبيعية ، وهي تأتي في المرتبة الثانية بعد الماس من حيث القوة. زجاج مضاد للرصاص ، فتحات في الطائرات ، شاشات الهواتف الذكية مصنوعة من الياقوت.

وواحد من أقل المعادن الثمينةاكسيد الالمونيوم - يستخدم الصنفرة كمواد كاشطة ، بما في ذلك لصنع ورق الصنفرة.

حتى الآن ، يُعرف ما يقرب من 300 مركب ومعدن مختلف من الألمنيوم - من الفلسبار ، وهو المعدن الرئيسي المكون للصخور على الأرض ، إلى الياقوت أو الياقوت أو الزمرد ، والتي لم تعد شائعة جدًا.

هانز كريستيان أورستد(1777-1851) - عالم فيزياء دنماركي ، عضو فخري في أكاديمية سانت بطرسبرغ للعلوم (1830). ولد في مدينة رودكوربينغ في عائلة صيدلي. في 1797 تخرج من جامعة كوبنهاغن ، في 1806 أصبح أستاذا.

ولكن بغض النظر عن مدى شيوع الألمنيوم ، أصبح اكتشافه ممكنًا فقط عندما ظهرت أداة جديدة تحت تصرف العلماء تسمح لهم بتقسيم المواد المعقدة إلى مواد بسيطة - كهرباء.

وفي عام 1824 ، حصل الفيزيائي الدنماركي هانز كريستيان أورستد على الألمنيوم باستخدام عملية التحليل الكهربائي. كانت ملوثة بشوائب من البوتاسيوم والزئبق تفاعلات كيميائيةومع ذلك ، كانت هذه هي الحالة الأولى للحصول على الألومنيوم.

لا يزال الألمنيوم ينتج باستخدام التحليل الكهربائي حتى يومنا هذا.

المادة الخام لإنتاج الألمنيوم اليوم هي خام ألمنيوم آخر شائع في الطبيعة - البوكسيت. إنه طيني صخر، تتكون من تعديلات مختلفة من هيدروكسيد الألومنيوم مع خليط من أكاسيد الحديد والسيليكون والتيتانيوم والكبريت والغاليوم والكروم والفاناديوم وأملاح كربونات الكالسيوم والحديد والمغنيسيوم - ما يقرب من نصف الجدول الدوري. في المتوسط ، يتم إنتاج 1 طن من الألومنيوم من 4-5 طن من البوكسيت.

البوكسيت

تم اكتشاف البوكسيت في عام 1821 من قبل الجيولوجي بيير بيرتييه في جنوب فرنسا. حصلت السلالة على اسمها تكريما لمحلية Les Baux ، حيث تم العثور عليها. يتركز حوالي 90 ٪ من احتياطيات البوكسيت في العالم في بلدان المناطق الاستوائية وشبه الاستوائية - في غينيا وأستراليا وفيتنام والبرازيل والهند وجامايكا.

تم الحصول عليها من البوكسيت الألومينا. هذا هو أكسيد الألومنيوم Al 2 O 3 ، والذي له الشكل بودرة بيضاءومن الذي ينتج المعدن عن طريق التحليل الكهربائي في مصاهر الألومنيوم.

يتطلب إنتاج الألمنيوم كميات هائلة من الكهرباء. لإنتاج طن واحد من المعدن ، هناك حاجة إلى حوالي 15 ميجاوات في الساعة من الطاقة - وهذا هو المبلغ الذي يستهلكه مبنى مكون من 100 شقة لمدة شهر كامل. لذلك ، فمن المعقول جدًا بناء مصاهر للألمنيوم بالقرب من مصادر الطاقة القوية والمتجددة. معظم حل مثالي – محطات الطاقة الكهرومائية، التي تمثل أقوى أنواع "الطاقة الخضراء".

خصائص الألمنيوم

الألومنيوم له تركيبة نادرة خصائص قيمة. هذا واحد من أخف المعادن في الطبيعة: فهو أخف بثلاث مرات تقريبًا من الحديد ، ولكنه في نفس الوقت قوي ، ولطيف للغاية ولا يتعرض للتآكل ، حيث أن سطحه مغطى دائمًا بأرق ، ولكن أكسيد قوي جدًا فيلم. إنه ليس مغناطيسيًا ، ويوصل الكهرباء جيدًا ويشكل سبائك من جميع المعادن تقريبًا.

سهل

ثلاث مرات أخف من الحديد

دائم

يمكن مقارنتها في القوة بالفولاذ

بلاستيك

قابل لجميع أنواع المعالجات الميكانيكية

لا تآكل

فيلم أكسيد رقيق يحمي من التآكل

تتم معالجة الألمنيوم بسهولة بالضغط ، سواء الساخن أو البارد. يفسح المجال للدحرجة والرسم والختم. لا يحترق الألمنيوم ، ولا يحتاج إلى طلاء خاص ، كما أنه غير سام على عكس البلاستيك.

ليونة الألمنيوم عالية جدًا: صفائح رقيقة يصل حجمها إلى 4 ميكرون ويمكن تصنيع أنحف سلك منها. ورقائق الألمنيوم فائقة الرقة أرق بثلاث مرات شعر بشري. بالإضافة إلى ذلك ، بالمقارنة مع المعادن والمواد الأخرى ، فهي أكثر اقتصادا.

قدرة عالية على تكوين مركبات بمختلف أنواعها العناصر الكيميائيةولدت العديد من سبائك الألومنيوم. حتى نسبة صغيرة من الشوائب تغير بشكل كبير خصائص المعدن وتفتح مجالات جديدة لتطبيقه. على سبيل المثال ، مزيج من الألومنيوم مع السيليكون والمغنيسيوم في الحياة اليوميةيمكن العثور عليها حرفيًا على الطريق - في شكل عجلات مصبوبة ومحركات وعناصر هيكل وأجزاء أخرى من سيارة حديثة. وإذا أضفت إلى سبيكة المنيومزنك ، فربما تحمله بين يديك الآن ، لأن هذه السبيكة هي التي تستخدم في صناعة العلب الهواتف المحمولةوالأجهزة اللوحية. في غضون ذلك ، يواصل العلماء ابتكار سبائك الألومنيوم الجديدة والجديدة.

احتياطيات الألمنيوم

حوالي 75٪ من الألمنيوم المنتج طوال فترة وجود الصناعة لا يزال قيد الاستخدام.

الصورة المستخدمة في هذا المقال © Shutterstock و © روسال.