セクション 1. アルミニウムの名前と発見の歴史。

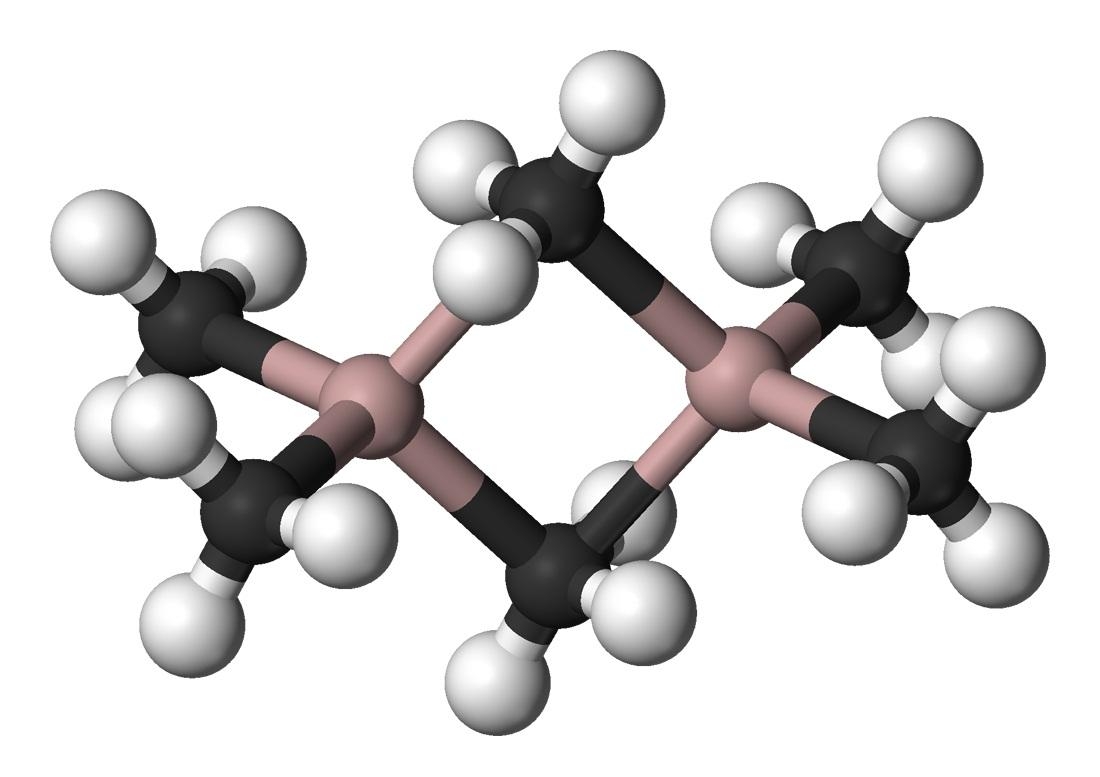

第2節 一般的な特性 アルミニウム、 物理的及び化学的性質。

セクション 3. アルミニウム合金から鋳物を得る。

第4節 申請 アルミニウム.

アルミニウム- これは、第 3 グループ、第 3 期間のメイン サブグループの要素です。 定期システム原子番号13のD. I. Mendeleevの化学元素。記号Alで指定されています。 軽金属のグループに属します。 最も一般的な 金属地球の地殻で 3 番目に豊富な化学元素 (酸素とシリコンに次ぐ)。

単体アルミニウム (CAS 番号: 7429-90-5) - 軽量、常磁性 金属銀白色、成形、鋳造、機械加工が容易。 アルミニウムは高い熱伝導率と電気伝導率を持ち、表面をさらなる相互作用から保護する強力な酸化膜が急速に形成されるため、腐食に対する耐性があります。

先進社会における産業の成果は、構造材料および合金の技術の成果と常に関連しています。 貿易品の加工品質と製造実績は、 主な指標国家の発展レベル。

現代の設計で使用される材料は、高強度特性に加えて、耐食性、耐熱性、熱および電気伝導性、耐火性の向上、および条件下でこれらの特性を維持する能力などの一連の特性を備えている必要があります。 長時間労働負荷の下で。

科学の発展と 生産工程わが国の非鉄金属の鋳造生産の分野では、科学的および技術的進歩の高度な成果に対応しています。 その結果、特に、ヴォルガ自動車工場やその他の多くの企業に最新の冷却鋳造および圧力鋳造ワークショップが創設されました。 型締力 35 MN の大型射出成形機は、ヴォルガ車用のアルミニウム合金シリンダー ブロックを生産するザヴォルシスキー モーター工場で正常に稼働しています。

アルタイ自動車工場では、射出成形による鋳物生産の自動化ラインが完成しました。 ソビエト社会主義共和国連邦()では、世界で初めて開発され、習得されました プロセス電磁金型でのアルミニウム合金からのインゴットの連続鋳造。 この方法により、インゴットの品質が大幅に向上し、旋削中の切りくずの形での廃棄物の量が削減されます。

アルミニウムの名前と発見の歴史

ラテン アルミニウムはラテン語の alumen に由来し、ミョウバン (アルミニウムと硫酸カリウム (K) KAl(SO4)2 12H2O) を意味し、レザー ドレッシングや収斂剤として長い間使用されてきました。 Al、化学元素 グループⅢ周期系、原子番号 13、原子量 26、98154。化学的活性が高いため、純粋なアルミニウムの発見と分離は、ほぼ 100 年間続いた。 「」(耐火物質、現代用語では酸化アルミニウム)がミョウバンから得られるという結論は、1754年にさかのぼります。 ドイツの化学者 A. マークグラフ。 後に、同じ「地球」が粘土から分離できることが判明し、それはアルミナと呼ばれました。 彼が金属アルミニウムを手に入れることができたのは1825年のことでした。 デンマークの物理学者 H. K. エルステッド。 彼はカリウム アマルガム (カリウム (K) と水銀 (Hg) の合金) 塩化アルミニウム AlCl3 で処理し、これはアルミナから得られ、水銀 (Hg) の蒸留後に分離されました。 灰色の粉アルミニウム。

わずか四半世紀後、この方法はわずかに近代化されました。 1854 年にフランスの化学者 A. E. セント クレア デビルは、金属ナトリウム (Na) を使用してアルミニウムを製造することを提案し、新しい金属の最初のインゴットを得ました。 当時、アルミニウムの価格は非常に高く、ジュエリーはアルミニウムから作られていました。

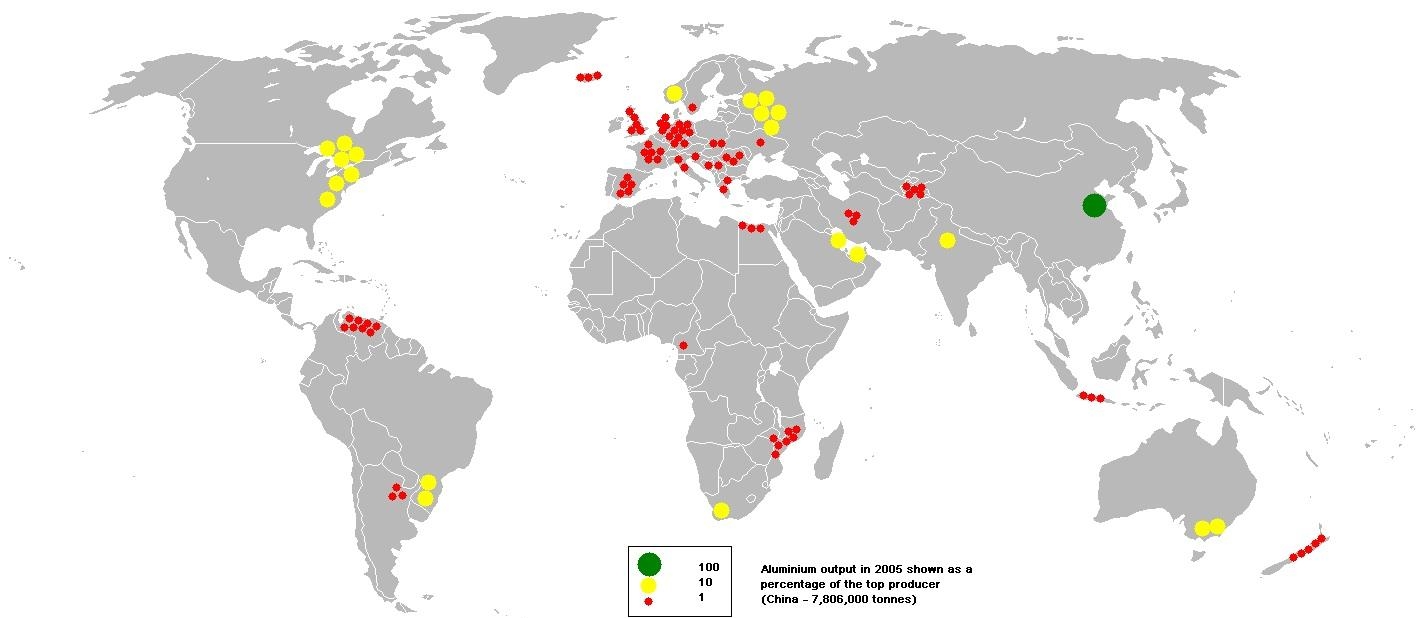

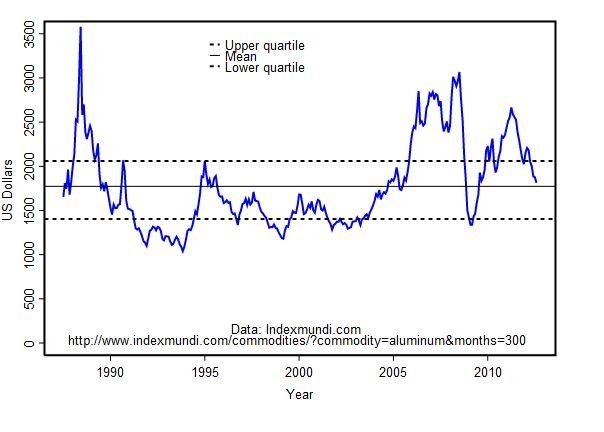

酸化物、フッ化アルミニウム、その他の物質を含む複雑な混合物の溶融物を電気分解してアルミニウムを製造する工業的方法は、1886 年に P. Eru () と C. Hall (USA) によって独自に開発されました。 アルミニウムの生産は電気代が高いため、大規模に実現されたのは 20 世紀になってからです。 の ソビエト社会主義共和国連邦 (CCCP)最初の工業用アルミニウムは、1932 年 5 月 14 日、ヴォルホフ水力発電所の隣に建設されたヴォルホフ アルミニウム工場で得られました。

純度99.99%以上のアルミニウムは、1920年に電気分解によって初めて得られました。 1925 年に 仕事 Edwards は、このようなアルミニウムの物理的および機械的特性に関する情報を公開しました。 1938年 Taylor、Wheeler、Smith、および Edwards は、同じくフランスで電気分解によって得られた純度 99.996% のアルミニウムの特性の一部を示す記事を発表しました。 アルミニウムの特性に関するモノグラフの初版は 1967 年に発行されました。

その後の数年間、準備が比較的容易で魅力的な特性があるため、多くの 作品アルミニウムの性質について。 純粋なアルミニウムは、電解コンデンサから電子工学の頂点であるマイクロプロセッサに至るまで、主に電子機器に広く使用されています。 クライオエレクトロニクス、クライオマグネティックス。

純粋なアルミニウムを得るための新しい方法は、ゾーン精製法、アマルガム (アルミニウムと水銀の合金) からの結晶化、およびアルカリ溶液からの分離です。 アルミニウムの純度は、低温での電気抵抗の値によって制御されます。

アルミニウムの一般特性

天然のアルミニウムは、1 つの核種 27Al で構成されています。 外側の電子層の構成は 3s2p1 です。 ほとんどすべての化合物で、アルミニウムの酸化状態は +3 (原子価 III) です。 中性アルミニウム原子の半径は 0.143 nm、Al3+ イオンの半径は 0.057 nm です。 中性アルミニウム原子の連続イオン化エネルギーは、それぞれ 5、984、18、828、28、44、および 120 eV です。 ポーリング スケールでは、アルミニウムの電気陰性度は 1.5 です。

アルミニウムは柔らかく、軽く、銀白色で、その結晶格子は面心立方で、パラメータ a = 0.40403 nm です。 純金属の融点660℃、沸点約2450℃、密度2、6989g/cm3。 アルミニウムの線膨張温度係数は約 2.5・10-5 K-1 です。

化学アルミニウムはかなり活性な金属です。 空気中では、その表面は Al2O3 酸化物の緻密な膜で即座に覆われ、酸素 (O) が金属にさらに接近するのを防ぎ、反応を停止させ、アルミニウムの高い防食特性につながります。 アルミニウムを濃硝酸に浸すと、アルミニウムの表面保護膜も形成されます。

アルミニウムは他の酸と活発に反応します。

6HCl + 2Al = 2AlCl3 + 3H2、

3Н2SO4 + 2Al = Al2(SO4)3 + 3H2。

興味深いことに、アルミニウムとヨウ素 (I) 粉末の反応は 室温、最初の混合物に数滴の水を加えると、 この場合触媒の役割を果たします:

2Al + 3I2 = 2AlI3。

加熱すると、アルミニウムと硫黄 (S) の相互作用により、硫化アルミニウムが形成されます。

2Al + 3S = Al2S3、

水で簡単に分解されます:

Al2S3 + 6H2O = 2Al(OH)3 + 3H2S。

アルミニウムは水素 (H) と直接相互作用しませんが、間接的に、たとえば有機アルミニウム化合物を使用して、最強の還元剤である固体高分子水素化アルミニウム (AlH3)x を合成することができます。

粉末の形で、アルミニウムは空気中で燃焼することができ、酸化アルミニウムAl2O3の白色の耐火性粉末が形成されます。

Al2O3 の高い結合強度は、 単体物質そして、アルミニウムが酸化物から多くの金属を還元する能力、例えば:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe と偶数

3СаО + 2Al = Al2О3 + 3Са.

金属を得るこの方法は、アルミノテルミーと呼ばれます。

自然の中にいる

地球の地殻における有病率に関しては、アルミニウムは金属の中で第 1 位、全元素の中で第 3 位 (酸素 (O)、ケイ素 (Si) に次ぐ) であり、地球の地殻の質量の約 8.8% を占めています。 アルミニウムは、主にアルミノケイ酸塩や岩石など、膨大な数の鉱物に含まれています。 アルミニウム化合物には、花崗岩、玄武岩、粘土、長石などが含まれています。 ミネラルアルミニウムを含む岩石、アルミニウムの工業生産の主な原料であるボーキサイトの堆積物は非常にまれです。 の ロシア連邦シベリアとウラルにはボーキサイト鉱床があります。 アルナイトとネフェリンも工業的に重要です。 微量元素として、アルミニウムは植物や動物の組織に存在します。 有機体 - 器官にアルミニウムを蓄積する濃縮器 - クラブコケ、軟体動物がいます。

工業生産:工業生産の指数では、ボーキサイトは最初に化学処理を受け、シリコン(Si)、鉄(Fe)およびその他の元素の酸化物の不純物が除去されます。 このような処理の結果、純粋な酸化アルミニウムAl2O3が得られます。これは、電気分解による金属の製造における主なものです。 ただし、Al2O3 の融点は非常に高いため (2000°C 以上)、その溶融物を電気分解に使用することはできません。

科学者とエンジニアは、次の方法で解決策を見つけました。 氷晶石 Na3AlF6 は、最初に電解浴で溶融されます (溶融温度は 1000°C をわずかに下回ります)。 氷晶石は、例えば、コラ半島のネフェリンを加工することによって得ることができます。 さらに、少量の Al2O3 (質量で 10% まで) といくつかの他の物質がこの溶融物に追加され、その後の条件が改善されます。 プロセス. この溶融物の電気分解中に、酸化アルミニウムが分解し、氷晶石が溶融物に残り、溶融アルミニウムがカソード上に形成されます。

2Al2O3 = 4Al + 3O2。

アルミニウム合金

ほとんどの金属元素はアルミニウムと合金化されていますが、工業用アルミニウム合金の主要な合金成分の役割を果たすのはごくわずかです。 しかし、合金の特性を改善するために、かなりの数の元素が添加剤として使用されています。 最も広く使用されているもの:

酸化を抑えるためにベリリウムが添加されています。 高温. 少量のベリリウム (0.01 ~ 0.05%) をアルミニウム鋳造合金に使用して、内燃機関部品 (ピストンおよびシリンダー ヘッド) の製造における流動性を向上させます。

ホウ素は、導電率を高めるため、および精製添加剤として導入されています。 ホウ素は、原子力工学で使用されるアルミニウム合金 (原子炉部品を除く) に導入されています。 中性子を吸収し、放射線の拡散を防ぎます。 ホウ素は平均で 0.095 ~ 0.1% 導入されます。

ビスマス。 ビスマス、カドミウムなどの低融点金属は、機械加工性を向上させるためにアルミニウム合金に添加されます。 これらの要素は、切りくずの破損とカッターの潤滑に寄与する軟質の可溶相を形成します。

ガリウムは、消耗アノードがさらに作られる合金に0.01~0.1%の量で添加される。

鉄. 強度を高め、クリープ特性を改善するために、ワイヤの製造中に少量 (>0.04%) 導入されます。 また 鉄鋳型に流し込む際の鋳型壁への付着を軽減します。

インジウム。 0.05 ~ 0.2% を添加すると、特に銅含有量が低い場合に、時効中のアルミニウム合金が強化されます。 インジウム添加剤は、アルミニウム-カドミウム軸受合金に使用されます。

強度を高め、合金の腐食特性を改善するために、約 0.3% のカドミウムが導入されています。

カルシウムは可塑性を与えます。 カルシウム含有量が 5% のこの合金は、超塑性の効果があります。

シリコンは、鋳造合金で最も使用される添加剤です。 0.5 ~ 4% の量で、ひび割れの傾向が減少します。 シリコンとマグネシウムの組み合わせにより、合金のヒートシールが可能になります。

マグネシウム。 マグネシウムを添加すると、延性を低下させることなく強度が大幅に向上し、溶接性が向上し、合金の耐食性が向上します。

銅合金を強化し、含有量が最大の硬化が達成される キュプラム 4 - 6%。 銅を含む合金は、航空機の高品質鋳造部品である内燃機関用ピストンの製造に使用されます。

錫切削性能が向上します。

チタン。 合金中のチタンの主な役割は、鋳物およびインゴットの結晶粒微細化であり、これにより、体積全体の強度と特性の均一性が大幅に向上します。

アルミニウムは、工業用金属の中で最も貴金属の 1 つと考えられていますが、多くの酸化環境で非常に安定しています。 この動作の理由は、アルミニウム表面に連続的な酸化膜が存在することです。この酸化膜は、酸素、水、その他の酸化剤にさらされると、洗浄された領域にすぐに再形成されます。

ほとんどの場合、溶融は空気中で行われます。 空気との相互作用が表面の溶融物に不溶な化合物の形成に限定され、これらの化合物の結果として生じる膜がそれ以上の相互作用を大幅に遅くする場合、通常、そのような相互作用を抑制するための対策は講じられません。 この場合の溶融は、溶融物を大気と直接接触させて実行されます。 これは、ほとんどのアルミニウム、亜鉛、スズ鉛合金の製造で行われます。

合金の溶解が行われるスペースは、1500 ~ 1800 ℃ の温度に耐えることができる耐火ライニングによって制限されます。 すべての溶融プロセスでは、燃料の燃焼中に形成される気相が関与し、 環境製錬所のライニングなど。

ほとんどのアルミニウム合金は、自然環境での耐食性が高く、 海水、多くの塩と化学物質の溶液、およびほとんどの食品に含まれています。 アルミニウム合金構造は、海水でよく使用されます。 現在、アルミニウム合金船体の長さは 61 m に達しており、アルミニウム地下パイプラインでの経験があり、アルミニウム合金は土壌腐食に対して非常に耐性があります。 1951 年、長さ 2.9 km のパイプラインがアラスカに建設されました。 30年間の運用後、腐食による漏れや重大な損傷は発見されていません。

アルミニウムは、クラッディング パネル、ドア、 窓枠、電気ケーブル。 アルミニウム合金は、特に構造物が頻繁に濡れていない場合、コンクリート、モルタル、石膏と長時間接触しても深刻な腐食を受けません。 頻繁に水に濡れると、アルミの表面が 貿易品さらに処理されていない場合、空気中の酸化剤の含有量が高い工業都市では黒くなることがあります。 これを避けるために、特別な合金が製造され、ブリリアントアルマイト処理 (金属表面に酸化膜を適用) によって光沢のある表面が得られます。 この場合、表面にはさまざまな色や色合いを付けることができます。 たとえば、アルミニウムとシリコンの合金を使用すると、グレーから黒まで、さまざまな色合いを得ることができます。 クロムを含むアルミニウム合金は金色です。

工業用アルミニウムは、2 種類の合金の形で製造されます - 鋳造、その一部は鋳造によって作られ、変形 - 変形可能な半製品 - シート、ホイル、プレート、プロファイル、ワイヤ - の形で製造されます。 アルミニウム合金からの鋳造品はすべて受け入れられます 可能な方法鋳造。 加圧下、冷却金型および砂粘土型で最も一般的です。 小さな政党の製造に使用されます 鋳造石膏を組み合わせた形で 鋳造投資モデル向け。 鋳造合金は、電気モーターの鋳造ローター、航空機の鋳造部品などの製造に使用されます。 自動車製造インテリア、バンパー、ボディパネル、インテリアのディテール。 仕上げ材として建設中。 航空機などで

の 業界アルミ粉も使用。 冶金で使用される 業界: アルミノサーミーでは、合金添加剤として、プレスおよび焼結による半製品の製造に使用されます。 この方法により、非常に耐久性の高い部品 (ギア、ブッシングなど) が製造されます。 粉末はまた、アルミニウム化合物を得るために化学で使用されます。 触媒(例えば、エチレンとアセトンの製造)。 アルミニウムは、特に粉末の形で反応性が高いため、急速に着火する能力を利用して、爆発物やロケットの固体推進剤に使用されます。

アルミニウムの酸化に対する高い耐性を考慮して、この粉末は塗装機器、屋根、印刷用紙、自動車パネルの光沢のある表面のコーティングの顔料として使用されます。 また、アルミニウムの層は鋼と鋳鉄で覆われています 貿易品それらの腐食を防ぐために。

用途に関しては、アルミニウムとその合金は、鉄 (Fe) とその合金に次ぐものです。 さまざまな技術分野および日常生活におけるアルミニウムの広範な使用は、その物理的、機械的、および 化学的特性: 低密度、大気中での耐食性、高い熱および電気伝導性、延性、および比較的高い強度。 アルミは加工しやすい 違う方法- 鍛造、プレス、圧延など 純アルミニウムはワイヤーの製造に使用されます (アルミニウムの電気伝導率は銅の電気伝導率の 65.5% ですが、アルミニウムは銅の 3 倍以上軽いため、アルミニウムは頻繁に置き換えられます電気工学で)および包装材料として使用されるホイル。 製錬されたアルミニウムの大部分は、さまざまな合金を得るために費やされます。 アルミニウム合金の表面に保護および装飾コーティングを簡単に適用できます。

アルミニウム合金のさまざまな特性は、さまざまな添加剤がアルミニウムに導入され、固溶体または金属間化合物を形成することによるものです。 アルミニウムの大部分は軽合金の製造に使用されます - ジュラルミン (94% アルミニウム、4% 銅 (Cu)、0.5% マグネシウム (Mg)、マンガン (Mn)、(Fe) およびシリコン (Si))、シルミン ( 85- 90% - アルミニウム、10-14% シリコン (Si)、0.1% ナトリウム (Na)) など 冶金では、アルミニウムは合金のベースとしてだけでなく、合金で広く使用されている合金添加剤の 1 つとしても使用されます。銅 (Cu)、マグネシウム (Mg)、鉄 (Fe)、ニッケル (Ni) などをベースにしています。

アルミニウム合金は、日常生活、建設および建築、自動車産業、造船、航空および宇宙技術で広く使用されています。 特に、最初の人工地球衛星はアルミニウム合金でできていました。 アルミニウムとジルコニウム (Zr) の合金は、原子炉建屋で広く使用されています。 アルミニウムは爆薬の製造に使用されます。

日常生活でアルミニウムを扱うときは、中性(酸性)の液体(沸騰したお湯など)のみを加熱してアルミニウム皿に保管できることに注意する必要があります. たとえば、酸っぱいキャベツのスープをアルミ皿で煮ると、アルミが食品に入り、不快な「金属」の味がします。 酸化皮膜は日常生活で非常に傷つきやすいため、アルミ製の調理器具の使用は依然として望ましくありません。

シルバーホワイトメタル、ライト

密度 — 2.7 g/cm

テクニカルアルミニウムの溶融温度 - 658°C、アルミニウムの場合 高純度- 660℃

融解比熱 — 390 kJ/kg

沸点 - 2500℃

蒸発比熱 - 10.53 MJ / kg

鋳造アルミニウムの引張強度 - 10-12 kg / mm²、変形可能 - 18-25 kg / mm²、合金 - 38-42 kg / mm²

ブリネル硬度 — 24…32 kgf/mm²

高い可塑性: 技術用 - 35%、クリーン用 - 50%、薄いシートやホイルに丸められます

ヤング率 - 70 GPa

アルミニウムは電気伝導率 (0.0265 μOhm m) と熱伝導率 (203.5 W/(m K)) が高く、銅の電気伝導率の 65% であり、高い光反射率を備えています。

弱い常磁性。

線膨張の温度係数 24.58 10−6 K−1 (20…200 °C)。

電気抵抗の温度係数は 2.7・10-8K-1 です。

アルミニウムはほとんどすべての金属と合金を形成します。 最もよく知られているのは、銅とマグネシウム (ジュラルミン) とシリコン (シルミン) の合金です。

天然のアルミニウムは、ほぼ完全に唯一の安定同位体である 27Al と、微量の放射性同位体である 26Al で構成されています。 期間宇宙線陽子によるアルゴン核の爆撃中に大気中に形成された72万年の半減期。

地球の地殻における有病率に関して、地球は金属の中で第 1 位、元素の中で第 3 位を占めており、酸素とケイ素に次いで 2 番目です。 地殻のアルミニウム含有量 データさまざまな研究者は、地球の地殻の質量の 7.45 から 8.14% です。

自然界では、アルミニウムはその高い化学的活性のために、ほぼ例外なく化合物の形で存在します。 それらのいくつか:

ボーキサイト - Al2O3 H2O (SiO2、Fe2O3、CaCO3 の混合物を含む)

アルナイト - (Na,K)2SO4 Al2(SO4)3 4Al(OH)3

アルミナ (カオリンと砂 SiO2、石灰石 CaCO3、マグネサイト MgCO3 の混合物)

コランダム (サファイア、ルビー、エメリー) - Al2O3

カオリナイト - Al2O3 2SiO2 2H2O

ベリル(エメラルド、アクアマリン) - 3BeO Al2O3 6SiO2

クリソベリル (アレキサンドライト) - BeAl2O4。

しかし、特定の還元条件下では、天然アルミニウムの形成が可能です。

自然水中では、アルミニウムはフッ化アルミニウムなどの毒性の低い化合物の形で見つかります。 カチオンまたはアニオンのタイプは、主に酸性度に依存します 水環境. 地表水域のアルミニウム濃度 ロシア連邦 0.001 ~ 10 mg/l の範囲、海水では 0.01 mg/l。

アルミ(アルミ)は

アルミニウム合金から鋳物を得る

私たちのファウンドリが直面している主な課題 国、鋳造品の品質の大幅な全体的な改善で構成されています。これは、商品の適切な操作特性を維持しながら、壁の厚さの減少、機械加工代の減少、およびゲートシステムの減少に現れるはずです。 この作業の最終結果は、機械工学の増大するニーズを満たすことになるはずです 必要数量重量による鋳造物の総排出量を大幅に増加させることなく、ビレットを鋳造します。

砂型鋳造

上記の使い捨て金型への鋳造方法のうち、アルミニウム合金からの鋳造品の製造に最も広く使用されているのは、湿式砂型への鋳造です。 これは、合金の低密度、形状に対する金属の力の影響が小さいためです。 低温鋳造(680-800C)。

砂型の製造には、石英および粘土砂(GOST 2138-74)、成形粘土(GOST 3226-76)、結合剤および補助材料から調製された成形およびコア混合物が使用されます。

ゲートシステムのタイプは、鋳物の寸法、構成の複雑さ、および金型内の位置を考慮して選択されます。 低い高さの複雑な形状の鋳造品の鋳型の注入は、原則として、より低いゲートシステムを使用して実行されます。 鋳造品の高さが高く、壁が薄い場合は、垂直にスロットが付いた、または組み合わせたゲートシステムを使用することをお勧めします。 小さなサイズの鋳物用の金型は、トップ ゲート システムから注ぐことができます。 この場合、金型キャビティに落ちる金属かさぶたの高さは 80 mm を超えてはなりません。

金型キャビティへの入り口で溶融物の速度を下げ、そこに浮遊する酸化膜とスラグ含有物をより適切に分離するために、追加の油圧抵抗がゲートシステムに導入されます-メッシュ(金属またはガラス繊維)が設置されるか、粒状に注がれますフィルター。

スプルー(フィーダー)は、原則として、周囲に分散した鋳物の薄い部分(壁)に持ち込まれ、その後の処理中の分離の利便性を考慮しています。 大規模なユニットへの金属の供給は、それらの中に収縮空洞が形成され、粗さが増加し、鋳物の表面に収縮の「失敗」が生じるため、容認できません。 断面では、ゲーティングチャネルはほとんどの場合 長方形幅の広い側のサイズは 15 ~ 20 mm、狭い側のサイズは 5 ~ 7 mm です。

結晶化間隔が狭い合金 (AL2、AL4、AL)、AL34、AK9、AL25、ALZO) は、鋳物の熱ユニットに集中収縮空洞が形成される傾向があります。 これらのシェルを鋳物から取り出すために、莫大な利益のインストールが広く使用されています。 薄肉 (4 ~ 5 mm) および小さな鋳物の場合、利益の質量は鋳物の質量の 2 ~ 3 倍、厚肉の鋳物では最大 1.5 倍です。 身長 到着したキャストの高さに応じて選択されます。 高さが150mm未満の場合は高さ 到着した H 調整 キャスティングNotlの高さに等しくなります。 より高い鋳造の場合、比率Nprib / Notlは0.3 0.5に等しくなります。

アルミニウム合金の鋳造における最大の用途はアッパーです。 オープン利益円形または楕円形のセクション; ほとんどの場合、横方向の利益は閉じられます。 作業効率を向上させるために 利益それらは断熱され、熱い金属で満たされ、補充されます。 加温は通常、シート状アスベストの表面にシールを貼った後、ガス炎で乾燥させます。 結晶化範囲が広い合金 (AL1、AL7、AL8、AL19、ALZZ) は、散在収縮気孔が形成される傾向があります。 収縮孔への含浸 利益効果がない。 したがって、リストされた合金からの鋳物の製造では、莫大な利益の設備を使用することはお勧めできません。 高品質の鋳物を得るために、この目的のために鋳鉄およびアルミニウム合金で作られた冷凍機の設置を広く使用して、方向性凝固が行われます。 最適条件方向結晶化の場合、垂直スロット ゲート システムが作成されます。 結晶化中のガス発生を防止し、肉厚の鋳物におけるガス収縮気孔の形成を防止するために、0.4 ~ 0.5 MPa の圧力下での結晶化が広く使用されています。 これを行うには、鋳型を注入前にオートクレーブに入れ、金属を充填し、鋳物を空気圧で結晶化させます。 大型 (高さ 2 ~ 3 m まで) の薄肉鋳物の製造には、連続的に方向付けられた凝固を伴う鋳造法が使用されます。 この方法の本質は、鋳物をボトムアップで連続的に結晶化することです。 これを行うには、鋳造金型を油圧リフトのテーブルに置き、直径 12 ~ 20 mm の金属管を 500 ~ 700 °C に加熱してその内部に下げ、ライザーの機能を果たします。 チューブはゲーティングカップにしっかりと固定されており、チューブの穴はストッパーで閉じられています。 ゲート カップが溶融物で満たされた後、ストッパーが持ち上げられ、合金はチューブを通ってスロット付きスプルー (フィーダー) によって金型キャビティに接続されたゲート ウェルに流れ込みます。 ウェル内のメルトのレベルがチューブの下端から20〜30 mm上昇した後、油圧テーブルを下げるためのメカニズムがオンになります。 下降速度は、金型の充填が浸水レベルの下で実行され、溶銑が金型の上部に連続的に流れ込むように取られます。 これにより、方向性凝固が可能になり、収縮欠陥のない複雑な鋳造品を得ることができます。

砂型への金属の充填は、耐火材で裏打ちされた取鍋から行われます。 金属を充填する前に、裏打ちしたばかりの柄杓を乾燥させ、水分を除去するために 780 ~ 800 ℃ で焼成します。 注湯前の溶湯温度は720~780℃に保たれています。 薄肉鋳物用の金型には 730 ~ 750 °C に加熱された溶融物が充填され、厚肉鋳物の場合は 700 ~ 720 °C まで加熱されます。

石膏型での鋳造

石膏型での鋳造は、精度、表面の清浄度、および再現性の点で鋳造品に高い要件が課される場合に使用されます 細部安心。 石膏型は、砂型と比較して、強度、寸法精度、高温耐性が高く、精度クラス 5 ~ 6 で肉厚 1.5 mm の複雑な形状の鋳物を得ることができます。 フォームは、ワックスまたは金属(真鍮、クロムメッキ)モデルに従って作成されます。 モデルプレートはアルミニウム合金製です。 型からのモデルの取り外しを容易にするために、それらの表面は 薄層灯油ステアリン潤滑剤。

複雑な薄肉鋳造用の中小規模の金型は、石膏 80%、石英 20% の混合物から作られています。 砂またはアスベストと 60 ~ 70% の水 (乾燥混合物の重量)。 媒体および媒体のための混合物の構成 大きなフォーム:石膏30%、60% 砂、アスベスト 10%、水 40 ~ 50%。 硬化を遅らせるために、混合物に消石灰を 1 ~ 2% 加えます。 フォームの必要な強度は、無水または半水性石膏の水和によって達成されます。 強度を下げてガス透過性を高めるために、生の石膏型は水熱処理を受けます - それらは0.13-0.14 MPaの水蒸気圧の下で6-10時間オートクレーブに保持され、その後空気中で1日保持されます。 その後、フォームは 350 ~ 500 °C で段階的に乾燥されます。

石膏型の特徴は、熱伝導率が低いことです。 このような状況により、幅広い範囲の結晶化を伴うアルミニウム合金から緻密な鋳物を得ることが困難になります。 したがって、石膏モールド用のスプルー収益性の高いシステムの開発における主なタスクは、引け巣の形成、もろさ、酸化膜、高温亀裂、および薄肉のアンダーフィルを防止することです。 これは、金型キャビティ内の溶融物の移動速度を遅くする拡張ゲート システムを使用すること、冷凍機を使用してサーマル ユニットをライザーに向けて凝固させること、石英の含有量を増やすことによって金型のコンプライアンスを向上させることによって達成されます。混合物中の砂。 薄肉の鋳物を真空吸引法で100~200℃に加熱した金型に流し込みます。これにより、厚さ0.2mmまでのキャビティを充填することができます。 厚肉 (10 mm 以上) の鋳物は、金型をオートクレーブに注ぐことによって得られます。 この場合の金属の結晶化は、0.4〜0.5 MPaの圧力下で行われます。

シェルキャスティング

砂型鋳造よりも表面仕上げが向上し、寸法精度が高く、機械加工が少なく、限られた寸法の鋳造品の連続的かつ大規模な生産にシェルモールド鋳造を使用すると便利です。

シェル型は、高温 (250 ~ 300 °C) の金属 (鋼) 工具をバンカー方式で使用して作成されます。 モデル装置は、成形勾配が 0.5 ~ 1.5% の 4 ~ 5 番目の精度クラスに従って実行されます。 シェルは 2 層で作られています。最初の層は 6 ~ 10% の熱硬化性樹脂との混合物で、2 番目の層は 2% の樹脂との混合物です。 シェルの除去を改善するために、モデル スラブは分離エマルジョンの薄い層で覆われています (5% シリコン オイル No. 5; 3% 洗濯せっけん; 92% 水分)。

シェル型の製造には、少なくとも 96% のシリカを含む細粒の石英砂が使用されます。 半金型は、特殊なピン プレスで接着することによって接続されます。 接着剤組成: 40% MF17 樹脂; マーシャライト 60%、塩化アルミニウム 1.5% (硬化)。 組み立てられたフォームの充填は、コンテナで行われます。 シェル型に鋳造する場合、同じゲート システムが使用され、 温度条件砂型鋳造のように。

シェル型では金属の結晶化率が低く、方向結晶化の可能性が低いため、生砂型で鋳造する場合よりも特性の低い鋳造品が製造されます。

インベストメント鋳造

ロストワックス鋳造は、精度の高い鋳物 (等級 3 ~ 5) と表面仕上げ (粗さ等級 4 ~ 6) の鋳物の製造に使用され、この方法が唯一可能または最適な方法です。

ほとんどの場合、モデルはペースト状のパラフィン ステアリン (1: 1) 組成物から、固定またはカルーセルの設置で金型 (キャストおよびプレハブ) に押し込むことによって作成されます。 寸法が 200 mm を超える複雑な鋳造品の製造では、モデルの変形を避けるために、軟化 (溶融) 温度を上げる物質がモデル質量の組成に導入されます。

セラミック金型の製造における耐火コーティングとして、加水分解されたエチルシリケート (30 ~ 40%) と粉末石英 (70 ~ 60%) の懸濁液が使用されます。 モデルブロックの散水は、焼成砂1KO16Aまたは1K025Aで行われます。 各コーティング層は、空気中またはアンモニア蒸気を含む雰囲気中で 10 ~ 12 時間乾燥されます。 セラミック金型の必要な強度は、シェルの厚さが 4 ~ 6 mm (耐火コーティングの 4 ~ 6 層) で達成されます。 金型へのスムーズな充填を確保するために、拡張ゲート システムを使用して、厚い部分や大きなノードへの金属供給を行います。 鋳物は通常、肥厚したスプルー (フィーダー) を介して大規模なライザーから供給されます。 複雑なキャスティングの場合、大量の利益を使用して、ライザーからの義務的な充填で上部の大規模ユニットに電力を供給することが許可されています。

アルミ(アルミ)は

金型からのモデルの溶融は、高温(85〜90°C)の水中で行われ、酸性化されます 塩酸(水 1 リットルあたり 0.5 ~ 1 cm3) ステアリンのけん化を防ぎます。 モデルを溶かした後、セラミックの型を 150 ~ 170°C で 1 ~ 2 時間乾燥させ、容器に入れ、乾燥フィラーを充填し、600 ~ 700°C で 5 ~ 8 時間か焼します。 充填は、冷間および加熱された金型で行われます。 金型の加熱温度 (50 ~ 300 °C) は、鋳造品の壁の厚さによって決まります。 金型への金属の充填は、真空または遠心力を使用するだけでなく、通常の方法で実行されます。 ほとんどのアルミニウム合金は、注ぐ前に 720 ~ 750°C に加熱されます。

ダイカスト

ダイカストはシリアルの主な方法であり、 大量生産アルミニウム合金からの鋳物。これにより、表面粗さRz = 50〜20、最小肉厚3〜4 mmの精度クラス4〜6の鋳物を得ることができます。 冷却金型に鋳造する場合、金型キャビティ内の溶融物の高速化と方向性凝固の要件 (ガス気孔率、酸化膜、収縮による緩み) への不適合に起因する欠陥に加えて、主なタイプの不合格品と鋳造品は次のとおりです。アンダーフィルとクラック。 クラックの発生は難収縮によるものです。 亀裂は、大きな線収縮 (1.25 ~ 1.35%) を持つ結晶化間隔の広い合金から作られた鋳物で特に頻繁に発生します。 これらの欠陥の形成の防止は、さまざまな技術的方法によって達成されます。

肉厚部に金属を供給する場合は、供給ボス(利益)を設置して供給ポイントに供給できるようにする必要があります。 ゲート システムのすべての要素は、チル金型コネクタに沿って配置されています。 ゲート チャネルの次の断面積比が推奨されます。 大型鋳物の場合 EFst: EFsl: EFpit = 1: 3: 6.

金型キャビティへの溶融物の流入速度を下げるために、湾曲したライザー、グラスファイバーまたは金属メッシュ、および粒状フィルターが使用されます。 アルミニウム合金からの鋳造品の品質は、金型キャビティ内の溶融物の上昇速度に依存します。 この速度は、熱除去が増加した条件下で鋳物の薄い部分の充填を保証するのに十分であると同時に、換気ダクトを介した空気とガスの不完全な放出、およびその間の溶融物の渦巻きと流動による不足充填を引き起こさない必要があります。狭いセクションから広いセクションへの移行。 金型に鋳造するときの金型キャビティ内の金属の上昇率は、砂型に鋳造するときよりもやや高くなります。 最小許容揚重速度は、A. A. Lebedev と N. M. Galdin の式に従って計算されます (セクション 5.1、「砂型鋳造」を参照)。

高密度の鋳物を得るには、砂型鋳造のように、金型内の鋳物を適切に配置し、熱放散を制御することにより、方向性凝固が作成されます。 原則として、大規模な(厚い)鋳造ユニットは金型の上部にあります。 これにより、硬化中の体積の減少を、それらの上に設置された利益から直接補うことができます。 方向性凝固を作成するための熱除去の強度の調整は、金型のさまざまな部分を冷却または断熱することによって実行されます。 熱除去を局所的に増加させるために、熱伝導銅からのインサートが広く使用され、フィンにより金型の冷却面が増加し、圧縮空気または水による金型の局所冷却が行われます。 熱除去の強度を下げるために、金型の作業面に厚さ 0.1 ~ 0.5 mm の塗料の層を塗布します。 この目的のために、厚さ1〜1.5 mmの塗料の層がスプルーチャネルの表面に塗布され、利益が得られます。 利益の金属の冷却の減速は、金型壁の局所的な厚さ、さまざまな低熱伝導性コーティングの使用、アスベストステッカーによる利益の断熱によっても達成できます。 金型作業面の発色が良くなる 外観鋳物は、表面のガスシェルの除去に貢献し、金型の抵抗を増加させます。 塗装する前に、金型を 100 ~ 120 °C に加熱します。 不必要に 熱加熱は、鋳物の凝固速度と持続時間を低下させるため、望ましくありません。 学期金型サービス。 加熱することで、鋳物と鋳型の温度差が小さくなり、鋳物による鋳型の加熱による鋳型の膨張が抑えられます。 その結果、鋳物の引張応力が減少し、 外観を引き起こす亀裂。 ただし、金型を加熱するだけでは、割れの可能性を完全になくすことはできません。 金型から鋳物をタイムリーに取り外す必要があります。 鋳造品の温度が金型の温度と等しくなり、収縮応力が最大値に達する前に、鋳造品を金型から取り外す必要があります。 通常、鋳物は、破壊せずに動かすことができるほど十分に強い瞬間に取り除かれます(450〜500°C)。 この時までに、ゲート システムはまだ十分な強度を獲得しておらず、軽い衝撃で破壊されます。 金型内での鋳物の保持時間は凝固速度によって決まり、金属の温度、金型の温度、および注入速度に依存します。

金属の付着をなくし、耐用年数を延ばし、取り出しを容易にするために、動作中に金属棒に潤滑剤が塗布されます。 最も一般的な潤滑剤は、水と黒鉛の懸濁液 (3 ~ 5% の黒鉛) です。

鋳物の外形を作る金型の部分は灰色でできています 鋳鉄. 金型の壁の厚さは、GOST 16237-70 の推奨事項に従って、鋳物の壁の厚さに応じて割り当てられます。 鋳物の内部空洞は、金属(鋼)と砂棒を使用して作られています。 砂棒は、金属棒では作ることができない複雑な空洞を装飾するために使用されます。 鋳型からの鋳物の取り出しを容易にするために、鋳物の外側表面には、パーティングに向かって 30 インチから 3 ° の鋳物勾配が必要です。 内部表面金属棒で作られた鋳物には、少なくとも6°の傾斜が必要です。 鋳物では、厚い部分から薄い部分への急激な移行は許可されていません。 曲線半径は少なくとも 3 mm 必要です。 小型鋳物では直径 8 mm 以上、中型鋳物では 10 mm 以上、大型鋳物では 12 mm 以上の穴をロッドで作成します。 穴の直径に対する穴の深さの最適な比率は 0.7 ~ 1 です。

空気とガスは、パーティング面に配置された換気ダクトと、深いキャビティの近くの壁に配置されたプラグを使用して、金型キャビティから除去されます。

現代の鋳造工場では、金型はシングルステーションまたはマルチステーションの半自動鋳造機に取り付けられており、金型の開閉、中子の挿入と取り外し、金型からの鋳造物の取り出しと取り外しが自動化されています。 金型加熱温度の自動制御も可能です。 機械の金型への充填は、ディスペンサーを使用して実行されます。

薄い金型キャビティの充填を改善し、結合剤の破壊中に放出された空気とガスを除去するために、金型を排気し、低圧で注入するか、遠心力を使用します。

スクイーズキャスティング

スクイズキャスティングはダイカストの一種で、肉厚2~3mmのパネルタイプの大型鋳物(2500×1400mm)の製造を目的としています。 この目的のために、半金型の片側または両側の収束を備えた特殊な鋳造絞り機に取り付けられた金属製の半金型が使用されます。 特徴的な機能この鋳造方法では、半金型が互いに近づくと、広いメルト フローで金型キャビティが強制的に充填されます。 鋳造金型には、従来のゲート システムの要素はありません。 データこの方法は、結晶化範囲が狭い AL2、AL4、AL9、AL34 合金から鋳物を作るために使用されます。

溶融冷却速度の調整は、金型キャビティの作業面に断熱コーティングを施すことによって行われます。 異なる厚さ(0.05-1mm)。 注湯前の合金の過熱は、液相線温度より 15 ~ 20°C を超えてはなりません。 ハーフフォームの収束時間は 5 ~ 3 秒です。

低圧鋳造

低圧鋳造は、ダイカストの別の形態です。 結晶化間隔の狭いアルミニウム合金 (AL2、AL4、AL9、AL34) からの大型薄肉鋳物の製造に使用されています。 金型鋳造の場合と同様に、鋳物の外側の表面は金型で作られ、内側の空洞は金属または砂の中子で作られます。

ロッドの製造には、55%の石英砂1K016Aからなる混合物が使用されます。 13.5% ボールドサンド P01; 27% 粉末石英; 0.8% ペクチン接着剤; 樹脂M3.2%、灯油0.5%。 このような混合物は、機械的火傷を形成しません。 720~750℃に加熱されたるつぼ内の融液の表面に供給される乾燥圧縮空気 (18~80 kPa) の圧力によって、フォームに金属が充填されます。 この圧力の作用下で、溶融物はるつぼから金属ワイヤに押し出され、そこからゲートシステムに、さらに金型キャビティに押し出されます。 低圧鋳造の利点は、金型キャビティ内の金属の上昇速度を自動的に制御できることです。これにより、重力鋳造よりも高品質の薄肉鋳造品を得ることができます。

金型内での合金の結晶化は、固体の金属クラストが形成されるまでは 10 ~ 30 kPa の圧力で、クラストの形成後は 50 ~ 80 kPa の圧力で行われます。

より高密度のアルミニウム合金鋳物は、背圧を伴う低圧鋳造によって製造されます。 背圧による鋳造中の金型キャビティの充填は、るつぼと金型内の圧力差(10〜60 kPa)により行われます。 形態の金属の結晶化は、0.4~0.5MPaの圧力下で行われる。 これにより、金属に溶解した水素の放出とガス孔の形成が防止されます。 高血圧促進する より良い栄養大規模な鋳造ユニット。 他の点では、背圧鋳造技術は低圧鋳造技術と変わりません。

背圧鋳造は、低圧鋳造と加圧結晶化の利点をうまく組み合わせています。

射出成形

アルミニウム合金 AL2、ALZ、AL1、ALO、AL11、AL13、AL22、AL28、AL32、AL34 からの圧力下での鋳造、肉厚 1 mm 以上の第 1 ~ 3 精度クラスの複雑な構成の鋳造、鋳造穴最大直径 1、2 mm、最小ピッチ 1 mm、直径 6 mm の鋳造雄ねじおよび雌ねじ。 このような鋳物の表面の清浄度は、5 ~ 8 の粗さクラスに相当します。 このような鋳物の製造は、30〜70 MPaの特定のプレス圧力で、水平または垂直の低温プレスチャンバーを備えた機械で行われます。 水平ベール チャンバーを備えた機械が優先されます。

鋳物の寸法と重量は、射出成形機の機能 (プレス チャンバーの容積、特定のプレス圧力 (p)、およびロック力 (0)) によって制限されます。 可動金型プレート上の鋳造品、ゲート チャネル、プレス チャンバーの投影面積 (F) は、式 F = 0.85 0/r によって決定される値を超えてはなりません。

屋外表面の最適な傾斜値は 45° です。 内部1°用。 曲率の最小半径は 0.5 ~ 1 mm です。 直径2.5mm以上の穴は鋳造で作られています。 アルミニウム合金の鋳物は、原則として、座面に沿ってのみ機械加工されます。 加工代は鋳造品の寸法を考慮して割り当てられ、0.3 ~ 1 mm の範囲です。

金型製作に使用 各種素材. 液体金属と接触する金型の部分は、スチールZKh2V8、4Kh8V2、4KhV2Sでできています。 鋼鉄 35、45、50、ピン、ブッシング、ガイド コラム - U8A 鋼製。

金型のキャビティへの金属の供給は、外部および内部ゲートシステムを使用して実行されます。 フィーダーは、機械加工を受ける鋳物の部品に運ばれます。 それらの厚さは、供給地点での鋳物の肉厚に応じて割り当てられます。 指定された文字金型に充填します。 この依存性は、鋳物の肉厚に対する押湯の厚さの比率によって決まります。 比率が 1 に近い場合、乱気流や空気の巻き込みがなくスムーズに金型への充填が行われます。 肉厚2mmまでの鋳物用。 フィーダーの厚さは0.8 mmです。 肉厚3mm。 フィーダーの厚さは 1.2 mm です。 壁の厚さは 4 ~ 6 mm ~ 2 mm です。

空気の含有量が豊富な溶融物の最初の部分を受け取るために、特殊な洗浄タンクが金型キャビティの近くに配置され、その容量は鋳造容量の 20 ~ 40% に達することがあります。 ワッシャーはチャンネルによって金型のキャビティに接続されており、その厚さはフィーダーの厚さと同じです。 金型のキャビティからの空気とガスの除去は、特別な換気チャネルと、ロッド (プッシャー) と金型マトリックスの間の隙間を通して行われます。 通気路は、金型の固定部分の分割面、および可動ロッドとエジェクターに沿って作られています。 アルミニウム合金を鋳造するときの換気ダクトの深さは0.05〜0.15 mmと想定され、幅は換気を改善するために10〜30 mmであり、ワッシャーのキャビティの金型 細いチャンネル(0.2-0.5 mm) は大気に接続されています。

射出成形鋳造品の主な欠陥は、金型キャビティへの金属入口の高速での空気の閉じ込めによって引き起こされる空気 (ガス) 地殻下の気孔、および熱ノードの収縮気孔 (またはシェル) です。 これらの欠陥の形成は、鋳造技術、プレス速度、プレス圧力、および金型の熱体制のパラメーターによって大きく影響されます。

プレス速度は、金型充填モードを決定します。 プレス速度が速いほど、メルトがゲート チャネルを通過する速度が速くなり、金型キャビティへのメルトの流入速度が速くなります。 高速プレスに貢献 より良い充填細くて細長い空洞。 同時に、それらは金属による空気の捕獲と地殻下の空隙の形成の原因でもあります。 アルミニウム合金を鋳造する場合、複雑な薄肉の鋳物を製造する場合にのみ、高速プレスが使用されます。 大きな影響力鋳物の品質はプレス圧力に影響されます。 それが増加するにつれて、鋳造物の密度が増加します。

プレス圧力の値は、通常、マシンのロック力の値によって制限されます。この値は、金属が可動マトリックスに及ぼす圧力 (pF) を超えなければなりません。 そのため、厚肉鋳物を局部的にプリプレスするアシガイ プロセスが大きな関心を集めています。 大きな断面フィーダーを介した金型キャビティへの金属の流入率が低く、ダブルプランジャーの助けを借りた結晶化溶融物の効果的な予圧により、高密度の鋳造物を得ることができます。

鋳物の品質について 有意義な影響合金および金型温度の影響も受けます。 単純な構成の厚肉鋳物の製造では、溶融物は液相線温度より 20 ~ 30 °C 低い温度で注がれます。 薄肉の鋳物では、液相線温度より 10 ~ 15 °C 高い温度に過熱された溶融物を使用する必要があります。 収縮応力の大きさを減らし、鋳物の亀裂の形成を防ぐために、鋳型は注湯前に加熱されます。 おすすめされた 以下の温度暖房:

鋳造肉厚、mm 1—2 2—3 3—5 5—8

加熱温度

金型、°С 250—280 200—250 160—200 120—160

熱体制の安定性は、金型の加熱 (電気) または冷却 (水) によって提供されます。

金型の作業面を溶湯の粘着や侵食から保護し、中子を取り出す際の摩擦を減らし、鋳物の取り出しを容易にするために、金型は潤滑されます。 この目的のために、脂肪(グラファイトまたはアルミニウム粉末を含むオイル)または水性(塩溶液、コロイドグラファイトに基づく水性製剤)潤滑剤が使用されます。

真空金型で鋳造すると、アルミニウム合金からの鋳造の密度が大幅に増加します。 これを行うために、金型は密閉されたケーシングに配置され、必要な真空が作成されます。 良い結果「酸素法」で得られます。 これを行うには、金型のキャビティ内の空気を酸素に置き換えます。 溶融物による酸素の捕獲を引き起こす金型キャビティへの高速の金属注入では、閉じ込められたすべての酸素が微細に分散した酸化アルミニウムの形成に費やされるため、鋳物の地殻下の気孔は形成されません。 機械的性質鋳物。 このような鋳物は、熱処理を受けることができる。

技術仕様の要件に応じて、アルミニウム合金鋳物に次の処理を施すことができます。 さまざまな種類コントロール: X 線、ガンマ線、または超音波による内部欠陥の検出。 寸法偏差を決定するためのマーキング; 表面の亀裂を検出するための発光。 気密性を評価するための油圧または空気圧制御。 リストされたタイプの制御の頻度が指定されている 仕様または工場の主任冶金学者の部門によって決定されます。 識別された欠陥は、技術仕様で許可されている場合、溶接または含浸によって排除されます。 アルゴンアーク溶接は、アンダーフィル、シェル、亀裂の緩みの溶接に使用されます。 溶接する前に、凹部の壁が30〜42°の傾斜を持つように欠陥のある場所を切断します。 鋳物は、300〜350℃までの局所的または全体的な加熱を受けます。 局所加熱はオキシアセチレン炎で行い、一般加熱はチャンバー炉で行います。 溶接は、鋳造品と同じ合金で、直径2〜6 mmの非消耗タングステン電極を使用して行われます 費用アルゴン 5 ~ 12 l/分。 溶接電流の強さは、通常、電極直径 1 mm あたり 25 ~ 40 A です。

鋳物の気孔は含浸によって除去されます ベークライトワニス、アスファルトワニス、乾性油または液体ガラス。 含浸は、特殊なボイラーで490〜590 kPaの圧力下で行われ、希薄な雰囲気(1.3〜6.5 kPa)で鋳造物が予備的に保持されます。 含浸液の温度は100℃に保つ。 含浸後、鋳物は65~200℃で乾燥され、その間に含浸液が硬化し、制御が繰り返されます。

アルミ(アルミ)は

アルミニウムの応用

構造材として広く使用されています。 この能力におけるアルミニウムの主な利点は、軽さ、スタンピングの延性、耐食性(空気中では、アルミニウムは強力なAl2O3フィルムで即座に覆われ、それ以上の酸化を防ぎます)、高い熱伝導率、その化合物の非毒性です。 特に、これらの特性により、アルミニウムは製造において非常に人気があります。 台所用品、食品産業および包装用のアルミホイル。

構造材料としてのアルミニウムの主な欠点は、強度が低いことです; したがって、硬化のために、通常はアルミニウムと合金化されます 少量銅とマグネシウム(ジュラルミンと呼ばれる合金)。

アルミニウムの電気伝導率は銅の 1.7 分の 1 に過ぎず、アルミニウムは 1 キログラムあたり約 4 分の 1 安価ですが、密度が 3.3 分の 1 であるため、同じ抵抗を得るのに必要な重量は約 2 分の 1 です。 そのため、電気工学でワイヤの製造、ワイヤのシールド、さらにはマイクロエレクトロニクスでチップ内の導体を製造するために広く使用されています。 銅 (63 1/オーム) と比較してアルミニウムの低い導電率 (37 1/オーム) は、アルミニウム導体の断面積の増加によって補償されます。 電気材料としてのアルミニウムの欠点は、はんだ付けを困難にする強力な酸化膜の存在です。

特性が複雑なため、熱機器に広く使用されています。

アルミニウムとその合金は、超低温でも強度を保持します。 このため、極低温技術で広く使用されています。

高い反射率と低コストおよび蒸着の容易さを組み合わせることで、アルミニウムは鏡を作るための理想的な材料になります。

生産中 建材ガス発生剤として。

アルミメッキは、ピストン内燃機関のバルブ、タービン ブレード、石油リグ、熱交換装置など、スチールやその他の合金に耐食性と耐スケール性を与え、亜鉛メッキに取って代わります。

硫化アルミニウムは、硫化水素を生成するために使用されます。

特に強度が高く軽量な素材として発泡アルミニウムを開発する研究が進行中です。

テルミットの成分として、アルミノサーミー用の混合物

アルミニウムは、酸化物やハロゲン化物からレアメタルを回収するために使用されます。

アルミは 重要なコンポーネント多くの合金。 たとえば、アルミニウム青銅では、主成分は銅とアルミニウムです。 マグネシウム合金では、アルミニウムが添加剤として最もよく使用されます。 電気ヒーターのスパイラルの製造には、Fechral(Fe、Cr、Al)が(他の合金とともに)使用されます。

アルミニウム コーヒー" height="449" src="/pictures/investments/img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg" title="21. 古典的なイタリアのアルミニウム コーヒー生産者" width="376" />!}

アルミニウムが非常に高価だった時代、さまざまなジュエリーの取引アイテムがアルミニウムから作られていました。 そのため、ナポレオン 3 世はアルミニウム製のボタンを注文し、1889 年にドミトリー イワノビッチ メンデレーエフに金とアルミニウム製のボウルを備えたスケールが贈られました。 その生産のための新しい技術(開発)が登場すると、彼らのファッションはすぐに過ぎ去り、それによりコストが何倍にも削減されました。 現在、ジュエリーの製造にアルミニウムが使用されることがあります。

![]()

![]()

日本では、伝統的なジュエリーの製造にアルミニウムが使用されており、.

アルミニウムとその化合物は、二元推進剤の高性能推進剤として、また固体推進剤の推進剤として使用されます。 次のアルミニウム化合物は、ロケット燃料として実用上最も重要です。

固体ロケット推進剤の燃料としての粉末アルミニウム。 また、炭化水素中の粉末および懸濁液の形でも使用されます。

水素化アルミニウム。

アルミニウムボラン。

トリメチルアルミニウム。

トリエチルアルミニウム。

トリプロピルアルミニウム。

トリエチルアルミニウム (通常、トリエチルホウ素と一緒に) は、酸素ガス中で自然発火するため、ロケット エンジンの化学着火 (つまり、始動燃料として) にも使用されます。

わずかに毒性がありますが、多くの水溶性無機アルミニウム化合物は溶解した状態で残ります。 長い時間そして提供することができます 有害な影響人間と温血動物に 水を飲んでいる. 最も有毒なのは、塩化物、硝酸塩、酢酸塩、硫酸塩などです。ヒトの場合、次の用量のアルミニウム化合物 (mg/kg 体重) を摂取すると毒性があります。

酢酸アルミニウム - 0.2-0.4;

水酸化アルミニウム - 3.7-7.3;

アルミミョウバン - 2.9。

主に作用する 神経系(神経組織に蓄積し、中枢神経系機能の重度の障害を引き起こします)。 しかし、アルミニウムの神経毒性は、1960 年代半ばから研究されてきました。これは、人体への金属の蓄積が排泄のメカニズムによって妨げられているためです。 の 通常の状態 1 日あたり最大 15 mg の元素が尿中に排泄される可能性があります。 したがって、障害のある人々に最大の悪影響が観察されます 排泄機能腎臓。

いくつかの生物学的研究によると、人体へのアルミニウムの摂取はアルツハイマー病の発症要因であると考えられていましたが、これらの研究は後に批判され、両者の関係についての結論は否定されました.

アルミニウムの化学的特徴は、酸素に対する高い親和性によって決定されます ( ミネラルアルミニウムは酸素八面体と四面体に含まれる)、一定の原子価 (3)、ほとんどの天然化合物の溶解度が低い。 マグマの凝固と火成岩の形成中の内因性プロセスで、アルミニウムは 結晶格子長石、雲母、その他の鉱物 - アルミノケイ酸塩。 生物圏では、アルミニウムは移動性が低く、生物や水圏では不足しています。 豊富な植生の腐敗した残骸が多くの有機酸を形成する湿気の多い気候では、アルミニウムは有機ミネラルコロイド化合物の形で土壌や水に移動します。 アルミニウムはコロイドに吸着され、土壌の下部に沈殿します。 アルミニウムとシリコンの結合は部分的に壊れており、熱帯地方のいくつかの場所では、水酸化アルミニウム、ベーマイト、ダイアスポア、ヒドラジライトが形成されます。 アルミニウムの大部分は、カオリナイト、バイデライト、その他の粘土鉱物であるアルミノケイ酸塩の一部です。 弱い移動性は、湿気の多い熱帯地方の風化地殻におけるアルミニウムの残留蓄積を決定します。 その結果、溶岩ボーキサイトが形成されます。 過去の地質時代には、ボーキサイトは湖や熱帯地域の海の沿岸域にも蓄積しました (たとえば、カザフスタンの堆積ボーキサイト)。 生物が少なく、水が中性およびアルカリ性である草原や砂漠では、アルミニウムはほとんど移動しません。 アルミニウムの移動は、酸性度の高い河川やアルミニウムが豊富な地下水が観察される火山地域で最も活発です。 酸性水がアルカリ性海域(川の河口など)に置き換わる場所では、アルミニウムが堆積してボーキサイト堆積物が形成されます。

アルミニウムは動植物の組織の一部です。 哺乳動物の臓器では、10-3 から 10-5% のアルミニウム (粗物質あたり) が検出されました。 アルミニウムは肝臓、膵臓に蓄積し、 甲状腺. 植物製品では、アルミニウム含有量は、乾物(ジャガイモ)1 kgあたり4 mgから46 mg(黄カブ)、動物製品では、乾物1 kgあたり4 mg(蜂蜜)から72 mgの範囲です(). 毎日の人間の食事では、アルミニウムの含有量は35〜40mgに達します。 知られている生物は、灰中に最大5.3%のアルミニウムを含むクラブコケ(リコポディア科)、灰中に0.2~0.8%のアルミニウムを含む軟体動物(HelixおよびLithorina)などのアルミニウム濃縮器である。 リン酸と不溶性化合物を形成するアルミニウムは、植物の栄養(根によるリン酸の吸収)と動物の栄養(腸でのリン酸の吸収)を乱します。

主な購入者は航空会社です。 機体の最も負荷のかかる要素(スキン、パワー強化セット)はジュラルミン製です。 そして、彼らはこの合金を宇宙に持ち出しました。 彼は月に着陸し、地球に戻ってきました。 そして、局のデザイナーによって作成されたステーション「ルナ」、「ヴィーナス」、「マーズ」。 長年 Georgy Nikolaevich Babakin(1914-1971)が率いる彼らは、アルミニウム合金なしではできませんでした。

アルミニウム - マンガン系およびアルミニウム - マグネシウム系の合金 (AMts および AMg) は、高速の「ロケット」および「流星」である水中翼船の船体の主な材料です。

しかし、アルミニウム合金は、宇宙、航空、海上、河川輸送だけでなく使用されています。 アルミニウムは、陸上輸送において強力な位置を占めています。 だいたい 幅広い用途自動車業界のアルミニウムはそのようなデータを言います。 1948年には1本あたり3.2kg、1958年には23.6kg、1968年には71.4kgのアルミニウムが使用され、今日ではこの数値は100kgを超えています。 アルミニウムが登場し、 鉄道輸送. また、ルースカヤ トロイカ超特急は 50% 以上がアルミニウム合金でできています。

アルミニウムは建設でますます使用されています。 新しい建物では、強くて軽い梁、天井、柱、手すり、フェンス、アルミニウムベースの合金製の換気システムの要素がよく使用されます。 の ここ数年アルミニウム合金は、多くの公共の建物やスポーツ施設の建設に使用されました。 アルミニウムを屋根材として使用する試みがあります。 このような屋根は、二酸化炭素、硫黄化合物、窒素化合物、および屋根ふき鉄の大気腐食を大幅に促進するその他の有害な不純物の不純物を恐れていません。

鋳造合金として、アルミニウム - シリコン系の合金であるシルミンが使用されます。 このような合金は流動性が高く、鋳造品の収縮と偏析(不均一性)が低く、エンジンケース、ポンプインペラー、計器ケース、内燃エンジンブロック、ピストン、シリンダー ヘッドとジャケット ピストン エンジン。

衰退のために戦う 料金アルミニウム合金も成功を収めました。 たとえば、シルミンはアルミニウムの 2 分の 1 の価格です。 逆に、通常、合金はより高価です(合金を得るには、純粋なベースを取得し、次に合金化する必要があります-合金)。 1976 年、ドネプロペトロフスク アルミニウム工場のソビエトの冶金学者は、アルミノケイ酸塩から直接シルミンを製錬する方法を習得しました。

アルミニウムは、電気工学で長い間知られています。 しかし、最近まで、アルミニウムの適用範囲は電力線と、まれに電力ケーブルに限定されていました。 ケーブル業界は銅と 鉛. ケーブル構造の導電性要素は銅でできており、金属シースは銅でできていました 鉛または鉛ベースの合金。 何十年もの間 (初めて、ケーブル コアを保護するための鉛シースが 1851 年に提案されました)、ケーブル シースの唯一の金属材料でした。 彼はこの役割に優れていますが、欠陥がないわけではありません-高密度、低強度、および希少性。 これらは、人が鉛を適切に置き換えることができる他の金属を探すようになった主なものです.

それらはアルミニウムであることが判明しました。 この役割での彼のサービスの開始は1939年と見なすことができ、作業は1928年に始まりました。しかし、アルミニウムシースの製造技術が開発され習得された1948年に、ケーブル技術におけるアルミニウムの使用に重大な変化が起こりました。

銅も何十年もの間、通電導体を製造するための唯一の金属でした。 銅に取って代わる可能性のある材料の研究は、アルミニウムがそのような金属であるべきであり、そうであり得ることを示しています. そのため、本質的に異なる目的を持つ 2 つの金属の代わりに、アルミニウムがケーブル技術に入りました。

この置換には多くの利点があります。 まず、中性線としてアルミニウム シェルを使用する可能性は、金属の大幅な節約と軽量化につながります。 第二に、より高い強度。 第三に、設置の容易化、輸送コストの削減、ケーブルのコストの削減など。

架空送電線にもアルミ線が使われています。 しかし、同等の代替品を作るには多くの労力と時間がかかりました。 多くのオプションが開発されており、特定の状況に基づいて使用されます。 [最大0.5%のマグネシウム、最大0.5%のシリコン、最大0.45%の鉄との合金化、硬化および時効により、強度と耐クリープ性が向上したアルミニウム線が製造されます。 特に、電力線とのさまざまな障害物の交差点で必要とされる大スパンを実行するために、スチール - アルミニウム ワイヤが使用されます。 川を渡る場合など、1500mを超えるスパンがあります。

転写技術におけるアルミニウム 電気長距離では、導体材料としてだけでなく使用されます。 10 年半前、送電鉄塔の製造にアルミニウムベースの合金が使用され始めました。 彼らは最初に私たちに建てられました 国コーカサスで。 スチールよりも約 2.5 倍軽く、腐食保護を必要としません。 したがって、同じ金属が電気工学および送電技術の鉄、銅、および鉛に取って代わりました。

テクノロジーの他の分野でも同様でした。 アルミニウム合金製のタンク、パイプライン、およびその他の組立ユニットは、石油、ガス、および化学産業で十分に証明されています。 それらは、腐食性の液体を保管するために内側にエナメルを施した鉄-炭素合金容器など、多くの耐食性金属や材料に取って代わりました (この高価な設計のエナメル層にひびが入ると、損失や事故にさえつながる可能性があります)。

世界では年間 100 万トン以上のアルミニウムが箔の生産に費やされています。 箔の厚さは、その目的に応じて、0.004 ~ 0.15 mm の範囲です。 その用途は非常に多様です。 さまざまな食品の包装に使用され、 工業製品— チョコレート、お菓子、医薬品、化粧品、写真製品など

箔は構造材としても使用されています。 ガス充填プラスチックのグループがあります - ハニカムプラスチック - 壁がアルミホイルでできている、規則的な幾何学的形状の規則的に繰り返されるセルのシステムを備えたセル材料。

ブロックハウスとエフロン百科事典

レッスンタイプ. 組み合わせた。

タスク:

教育:

1. アルミニウムを例に、原子の構造、シリアル番号、グループ番号、期間番号の物理的意味に関する生徒の知識を更新します。

2. 遊離状態のアルミニウムが特別な特徴的な物理的および化学的性質を持っているという学生の知識を形成する。

現像:

1. アルミニウムの過去、現在、未来に関する簡単な歴史的および科学的報告を提供することにより、科学研究への関心を高めます。

2. 文学を扱うとき、実験室での作業を行うときの学生の研究スキルの形成を継続する。

3. アルミニウムの電子構造、その化合物の化学的性質を明らかにすることにより、両性の概念を拡張します。

教育:

1.教育する 慎重な態度環境に、アルミニウムの昨日、今日、明日の使用の可能性に関する情報を提供します。

2. 学生一人ひとりのチームとして働く能力を形成し、グループ全体の意見を考慮し、実験室での作業を通じて自分自身を正しく守る。

3. 過去の自然科学者の科学的倫理、誠実さ、誠実さを学生に紹介し、アルミニウムの発見者になる権利をめぐる闘いについての情報を提供します。

アルカリおよびアルカリ土類 M のトピックに関するレビュー (繰り返し):

外側にある電子の数 エネルギーレベルアルカリおよびアルカリ土類 M?

ナトリウムまたはカリウムが酸素と反応すると、どのような生成物が形成されますか? (過酸化物)、リチウムは酸素と反応して過酸化物を生成することができますか? (いいえ、反応は酸化リチウムを生成します。)

ナトリウム酸化物とカリウム酸化物はどのように得られますか? (対応するMe、Prによる過酸化物のか焼:2Na+Na 2 O 2 =2Na 2 O)。

アルカリおよびアルカリ土類金属は負の酸化状態を示しますか? (いいえ、それらは強力な還元剤であるため、そうではありません。)

原子の半径は、周期系の主要なサブグループ (上から下) でどのように変化しますか? (増加) これの理由は何ですか? (エネルギーレベルの数の増加に伴い)。

私たちが研究した金属グループのうち、水より軽いのはどれ? (アルカリ性)。

アルカリ土類金属で水素化物が生成するのはどのような条件ですか? (高温で)。

カルシウムとマグネシウムが水とより活発に反応するのはどちらの物質ですか? (カルシウムはより活発に反応します。マグネシウムは、100℃に加熱された場合にのみ、水と活発に反応します)。

アルカリ土類金属水酸化物の水への溶解度は、カルシウムからバリウムへの系列でどのように変化しますか? (水への溶解度が上がります)。

アルカリ金属とアルカリ土類金属の保管の特徴を教えてください。なぜこのように保管されているのですか? (これらの金属は非常に反応性が高いため、灯油の層の下の容器に保管されます)。

アルカリおよびアルカリ土類Mのトピックに関する管理作業:

レッスンのまとめ (新しい教材の学習):

教師: こんにちは、今日は IIIA サブグループの研究に移ります。 IIIA サブグループにある元素を挙げてください。

研修生: ホウ素、アルミニウム、ガリウム、インジウム、タリウムなどの元素が含まれています。

教師: 外側のエネルギー準位である酸化状態には、何個の電子が含まれていますか?

研修生: 3 つの電子、+3 の酸化状態ですが、タリウムは +1 のより安定した酸化状態を持っています。

教師: ホウ素サブグループの元素の金属特性は、ベリリウムサブグループの元素の金属特性よりもはるかに顕著ではありません。 Bor は非 M です。 将来、サブグループ内で、核電荷 M が増加するにつれて、特性が強化されます。 あl- すでに M ですが、典型的ではありません。 その水酸化物には両性特性があります。

グループ III のメイン サブグループの M から 最高値にはアルミニウムがあり、その特性を詳しく調べます。 それは移行要素であるため、私たちにとって興味深いものです。

アルミニウムとは

軽量、耐久性、耐食性、機能性 - アルミニウムが現代の主要な構造材料になったのは、この品質の組み合わせです。 アルミニウムは、私たちが住んでいる家、車、電車、飛行機、携帯電話、コンピューター、冷蔵庫の棚、 モダンなインテリア. しかし、200 年前でさえ、この金属についてはほとんど知られていませんでした。

「何世紀にもわたって実現不可能と思われていた、昨日は大胆な夢にすぎなかったことが、今日は本当の仕事になり、明日は達成です。」

セルゲイ・パブロビッチ・コロレフ

科学者、デザイナー、実用宇宙飛行学の創始者

アルミニウム -メンデレーエフの周期表の13番目の元素である銀白色の金属。 信じられないかもしれませんが、真実です。アルミニウムは地球上で最も一般的な金属であり、地球の地殻の総質量の 8% 以上を占め、地球上で酸素とケイ素に次いで 3 番目に一般的な化学元素です。

しかし、アルミニウムは自然界には存在しません。 純粋な形化学活性が高いためです。 そういうわけで、私たちは比較的最近それについて学びました。 正式には、アルミニウムが入手されたのは 1824 年になってからで、工業生産が始まるまでにさらに半世紀が経過しました。

アルミニウムは、ほとんどの場合、組成物中に自然界に見られます ミョウバン. これらは、硫酸の2つの塩を組み合わせた鉱物です.1つはアルカリ金属(リチウム、ナトリウム、カリウム、ルビジウムまたはセシウム)に基づいており、もう1つは周期表の第3族の金属、主にアルミニウムに基づいています。

ミョウバンは、今日でも水の浄化、料理、医学、化粧品、化学およびその他の産業で使用されています. ちなみに、アルミニウムは、ラテン語でアルメンと呼ばれていたミョウバンのおかげでその名前が付けられました。

コランダム

ルビー、サファイア、エメラルド、アクアマリンはアルミニウム鉱物です。

最初の 2 つはコランダムに関するもので、結晶形の酸化アルミニウム (Al 2 O 3) です。 自然な透明感があり、ダイヤモンドに次ぐ強度を持っています。 防弾ガラス、飛行機の舷窓、スマートフォンの画面などにはサファイアが使われています。

そして、少ないものの1つ 貴重な鉱物コランダム - エメリーは、サンドペーパーの作成など、研磨材として使用されます。

今日まで、地球上の主要な岩石形成鉱物である長石から、もはやあまり一般的ではなくなったルビー、サファイア、またはエメラルドまで、ほぼ300の異なるアルミニウムの化合物および鉱物が知られています.

ハンス・クリスチャン・エルステッド(1777-1851) - デンマークの物理学者、サンクトペテルブルク科学アカデミーの名誉会員 (1830)。 Rudkörbing市の薬剤師の家に生まれる。 1797 年にコペンハーゲン大学を卒業し、1806 年に教授になりました。

しかし、アルミニウムがどれほど一般的であったとしても、その発見は、科学者が複雑な物質を単純な物質に分割できるようにする新しいツールが登場したときにのみ可能になりました - 電気.

そして1824年、デンマークの物理学者ハンス・クリスチャン・エルステッドは、電気分解法を使ってアルミニウムを手に入れました。 含まれるカリウムや水銀などの不純物で汚染されていた 化学反応しかし、これはアルミニウムを入手した最初のケースでした。

アルミニウムは今日でも電気分解を使用して製造されています。

今日のアルミニウム生産の原料は、自然界で一般的な別のアルミニウム鉱石です - ボーキサイト. 粘土質です 石、鉄、ケイ素、チタン、硫黄、ガリウム、クロム、バナジウム、カルシウム、鉄、マグネシウムの炭酸塩の酸化物の混合物を含む水酸化アルミニウムのさまざまな修飾で構成されています-周期表のほぼ半分。 平均して、4 ~ 5 トンのボーキサイトから 1 トンのアルミニウムが生産されます。

ボーキサイト

ボーキサイトは、1821 年に南フランスの地質学者ピエール ベルティエによって発見されました。 この品種は、それが発見されたレ・ボーの産地に敬意を表してその名前が付けられました。 世界のボーキサイト埋蔵量の約 90% は、ギニア、オーストラリア、ベトナム、ブラジル、インド、ジャマイカなどの熱帯および亜熱帯地域の国々に集中しています。

ボーキサイトから入手 アルミナ. これは酸化アルミニウム Al 2 O 3 で、 白い粉アルミニウム製錬所での電気分解によって金属が製造されます。

アルミニウムの生産には大量の電力が必要です。 1 トンの金属を生産するには、約 15 MWh のエネルギーが必要です.これは、100 棟のアパートが 1 か月間消費する量です.したがって、強力で再生可能なエネルギー源の近くにアルミニウム製錬所を建設するのが最も合理的です. 多くの 最適解 – 水力発電所は、あらゆる種類の「グリーン エネルギー」の中で最も強力なものです。

アルミニウム特性

アルミニウムには珍しい組み合わせがあります 貴重な財産. これは自然界で最も軽い金属の 1 つです。鉄のほぼ 3 倍の軽さですが、同時に、その表面は常に最も薄いが非常に強い酸化物で覆われているため、強く、非常に延性があり、腐食しません。映画。 磁性がなく、電気をよく通し、ほとんどすべての金属と合金を形成します。

簡単

鉄の3倍軽い

長持ち

鋼に匹敵する強度

プラスチック

あらゆる機械加工に対応

腐食なし

薄い酸化膜が腐食を防ぎます

アルミニウムは、高温でも低温でも、圧力によって簡単に加工できます。 ローリング、ドローイング、スタンピングに適しています。 アルミニウムはプラスチックとは異なり、燃えず、特別な塗装を必要とせず、毒性もありません。

アルミニウムの延性は非常に高く、4 ミクロンの薄さのシートと最も細いワイヤーを作ることができます。 そして極薄アルミホイルは3分の1の薄さ 人間の髪の毛. また、他の金属や素材に比べて経済的です。

様々な化合物を形成する高い能力 化学元素多くのアルミニウム合金を生み出しました。 わずかな割合の不純物でも、金属の特性が大きく変化し、その用途に新しい領域が開かれます。 たとえば、アルミニウムとシリコンおよびマグネシウムの組み合わせ 日常生活キャストホイール、エンジン、シャーシ要素、および現代の自動車のその他の部品の形で、文字通り路上で見つけることができます。 そして、あなたが追加する場合 アルミニウム合金ケースの製造に使用されるのはこの合金であるため、亜鉛、おそらくあなたは今それを手に持っています 携帯電話とタブレット。 その間、科学者は新しいアルミニウム合金を発明し続けています。

アルミニウム埋蔵量

業界全体で生産されたアルミニウムの約 75% がまだ使用されています。

この記事で使用されている画像 © Shutterstock and ©ルサル。