หมวดที่ 1 ชื่อและประวัติการค้นพบอะลูมิเนียม

ส่วนที่ 2 ลักษณะทั่วไป อลูมิเนียม, คุณสมบัติทางกายภาพและทางเคมี.

หมวดที่ 3 การหล่อจากโลหะผสมอะลูมิเนียม

ส่วนที่ 4 การสมัคร อลูมิเนียม.

อลูมิเนียม- นี่คือองค์ประกอบของกลุ่มย่อยหลักของกลุ่มที่สามซึ่งเป็นช่วงที่สาม ระบบธาตุองค์ประกอบทางเคมีของ D. I. Mendeleev มีเลขอะตอม 13 ถูกกำหนดโดยสัญลักษณ์ Al อยู่ในกลุ่มของโลหะเบา ที่พบมากที่สุด โลหะและองค์ประกอบทางเคมีที่มีมากเป็นอันดับสามในเปลือกโลก (รองจากออกซิเจนและซิลิกอน)

สารอะลูมิเนียมอย่างง่าย (หมายเลข CAS: 7429-90-5) - เบา พาราแมกเนติก โลหะสีขาวเงินขึ้นรูปหล่อขึ้นรูปง่าย อลูมิเนียมมีคุณสมบัติการนำความร้อนและไฟฟ้าสูง ทนทานต่อการกัดกร่อนเนื่องจากการก่อตัวของฟิล์มออกไซด์ที่แข็งแรงอย่างรวดเร็วซึ่งช่วยปกป้องพื้นผิวจากการมีปฏิสัมพันธ์เพิ่มเติม

ความสำเร็จของอุตสาหกรรมในสังคมที่พัฒนาแล้วมักเกี่ยวข้องกับความสำเร็จของเทคโนโลยีวัสดุโครงสร้างและโลหะผสม คุณภาพการประมวลผลและประสิทธิภาพการผลิตของสินค้าการค้าคือ ตัวบ่งชี้ที่สำคัญระดับการพัฒนาของรัฐ

วัสดุที่ใช้ในการออกแบบสมัยใหม่ นอกจากลักษณะความแข็งแรงสูงแล้ว จะต้องมีคุณสมบัติต่างๆ เช่น ความต้านทานการกัดกร่อนที่เพิ่มขึ้น ความต้านทานความร้อน การนำความร้อนและไฟฟ้า การหักเหแสง ตลอดจนความสามารถในการรักษาคุณสมบัติเหล่านี้ภายใต้สภาวะต่างๆ ทำงานนานภายใต้โหลด

พัฒนาการทางวิทยาศาสตร์และ กระบวนการผลิตในด้านการผลิตโรงหล่อโลหะที่ไม่ใช่เหล็กในประเทศของเรานั้นสอดคล้องกับความสำเร็จขั้นสูงของความก้าวหน้าทางวิทยาศาสตร์และเทคโนโลยี โดยเฉพาะอย่างยิ่ง ผลลัพธ์ของพวกเขาคือการสร้างโรงหล่อเย็นที่ทันสมัยและการหล่อด้วยแรงดันที่โรงงานรถยนต์โวลก้าและบริษัทอื่นๆ อีกหลายแห่ง เครื่องฉีดขึ้นรูปขนาดใหญ่ที่มีแรงล็อคแม่พิมพ์ 35 MN ประสบความสำเร็จในการดำเนินงานที่โรงงาน Zavolzhsky Motor ซึ่งผลิตเสื้อสูบอลูมิเนียมอัลลอยด์สำหรับรถยนต์ Volga

ที่โรงงาน Altai Motor สายการผลิตอัตโนมัติสำหรับการผลิตการหล่อด้วยการฉีดขึ้นรูปนั้นได้รับการฝึกฝนอย่างเชี่ยวชาญ ในสหภาพสาธารณรัฐสังคมนิยมโซเวียต () ได้รับการพัฒนาและเชี่ยวชาญเป็นครั้งแรกในโลก กระบวนการการหล่อหลอมโลหะจากโลหะผสมอลูมิเนียมอย่างต่อเนื่องในแม่พิมพ์แม่เหล็กไฟฟ้า วิธีนี้ช่วยปรับปรุงคุณภาพของโลหะได้อย่างมีนัยสำคัญและลดปริมาณของเสียในรูปของชิประหว่างการกลึง

ชื่อและประวัติการค้นพบอะลูมิเนียม

อะลูมิเนียมในภาษาละตินมาจากภาษาละติน alumen ซึ่งหมายถึงสารส้ม (อะลูมิเนียมและโพแทสเซียมซัลเฟต (K) KAl(SO4)2 12H2O) ซึ่งใช้กันมานานในการตกแต่งเครื่องหนังและเป็นยาสมานแผล อัล, ธาตุเคมี กลุ่มที่สามระบบธาตุ เลขอะตอม 13 มวลอะตอม 26 98154 เนื่องจากมีกิจกรรมทางเคมีสูง การค้นพบและการแยกอะลูมิเนียมบริสุทธิ์จึงใช้เวลานานเกือบ 100 ปี ข้อสรุปที่ว่า "" (สารทนไฟตามศัพท์สมัยใหม่ - อะลูมิเนียมออกไซด์) สามารถหาได้จากสารส้มนั้นเกิดขึ้นในปี ค.ศ. 1754 นักเคมีชาวเยอรมัน A. Markgraf ต่อมาปรากฎว่าสามารถแยก "ดิน" เดียวกันออกจากดินเหนียวได้และเรียกว่าอลูมินา ในปี พ.ศ. 2368 เขาสามารถหาอลูมิเนียมโลหะได้ นักฟิสิกส์ชาวเดนมาร์ก H. K. Oersted เขารักษาด้วยโพแทสเซียมอมัลกัม (โลหะผสมของโพแทสเซียม (K) กับปรอท (Hg)) อะลูมิเนียมคลอไรด์ AlCl3 ซึ่งสามารถหาได้จากอะลูมินาและหลังจากการกลั่นปรอท (Hg) ที่แยกได้ ผงสีเทาอลูมิเนียม

เพียงหนึ่งในสี่ของศตวรรษต่อมา วิธีนี้ได้รับการปรับปรุงให้ทันสมัยขึ้นเล็กน้อย นักเคมีชาวฝรั่งเศส A. E. St. Clair Deville ในปี พ.ศ. 2397 แนะนำให้ใช้โซเดียมโลหะ (Na) เพื่อผลิตอะลูมิเนียม และได้รับโลหะชนิดใหม่ก้อนแรก ต้นทุนของอลูมิเนียมนั้นสูงมากและทำเครื่องประดับจากมัน

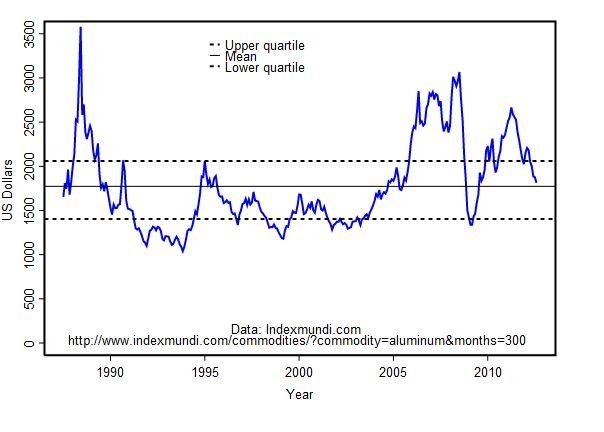

วิธีการทางอุตสาหกรรมสำหรับการผลิตอะลูมิเนียมโดยการอิเล็กโทรลิซิสของสารผสมเชิงซ้อนที่หลอมละลาย ซึ่งรวมถึงออกไซด์ อะลูมิเนียมฟลูออไรด์ และสารอื่นๆ ได้รับการพัฒนาโดยอิสระในปี พ.ศ. 2429 โดย P. Eru () และ C. Hall (สหรัฐอเมริกา) การผลิตอลูมิเนียมนั้นเกี่ยวข้องกับค่าไฟฟ้าที่สูง ดังนั้นจึงได้รับการยอมรับในวงกว้างในศตวรรษที่ 20 เท่านั้น ใน สหภาพสาธารณรัฐสังคมนิยมโซเวียต (CCCP)อะลูมิเนียมอุตสาหกรรมชิ้นแรกได้รับเมื่อวันที่ 14 พฤษภาคม พ.ศ. 2475 ที่โรงงานอะลูมิเนียม Volkhov ซึ่งสร้างขึ้นถัดจากโรงไฟฟ้าพลังน้ำ Volkhov

อลูมิเนียมที่มีความบริสุทธิ์มากกว่า 99.99% ได้รับครั้งแรกโดยอิเล็กโทรไลซิสในปี 2463 ในปี พ.ศ. 2468 งาน Edwards เผยแพร่ข้อมูลบางอย่างเกี่ยวกับคุณสมบัติทางกายภาพและทางกลของอลูมิเนียมดังกล่าว ในปี 1938 Taylor, Wheeler, Smith และ Edwards ตีพิมพ์บทความที่ให้คุณสมบัติบางประการของอะลูมิเนียมที่มีความบริสุทธิ์ 99.996% ซึ่งได้มาจากการแยกด้วยไฟฟ้าในฝรั่งเศสเช่นกัน เอกสารฉบับแรกเกี่ยวกับคุณสมบัติของอลูมิเนียมตีพิมพ์ในปี 2510

ในปีต่อ ๆ มาเนื่องจากความง่ายในการเตรียมการและคุณสมบัติที่น่าสนใจมากมาย ทำงานด้วยคุณสมบัติของอะลูมิเนียม อะลูมิเนียมบริสุทธิ์พบการใช้งานอย่างกว้างขวางในอุปกรณ์อิเล็กทรอนิกส์เป็นหลัก ตั้งแต่ตัวเก็บประจุด้วยไฟฟ้าไปจนถึงจุดสูงสุดของวิศวกรรมอิเล็กทรอนิกส์ - ไมโครโปรเซสเซอร์ ในไครโออิเล็กทรอนิกส์, ไครโอแมกเนติกส์.

วิธีการที่ใหม่กว่าในการได้รับอะลูมิเนียมบริสุทธิ์คือวิธีการทำให้บริสุทธิ์แบบโซน การตกผลึกจากอะมัลกัม (โลหะผสมของอะลูมิเนียมกับปรอท) และการแยกออกจากสารละลายอัลคาไลน์ ระดับความบริสุทธิ์ของอลูมิเนียมถูกควบคุมโดยค่าความต้านทานไฟฟ้าที่อุณหภูมิต่ำ

ลักษณะทั่วไปของอะลูมิเนียม

อะลูมิเนียมธรรมชาติประกอบด้วยหนึ่งนิวไคลด์ 27Al การกำหนดค่าของชั้นอิเล็กตรอนวงนอกคือ 3s2p1 ในสารประกอบเกือบทั้งหมด สถานะออกซิเดชันของอะลูมิเนียมคือ +3 (ความจุ III) รัศมีของอะตอมอะลูมิเนียมที่เป็นกลางคือ 0.143 นาโนเมตร รัศมีของไอออน Al3+ คือ 0.057 นาโนเมตร พลังงานไอออไนเซชันต่อเนื่องของอะตอมอะลูมิเนียมที่เป็นกลางคือ 5, 984, 18, 828, 28, 44 และ 120 eV ตามลำดับ ในระดับ Pauling อิเล็กโทรเนกาติวิตีของอลูมิเนียมคือ 1.5

อะลูมิเนียมมีลักษณะอ่อน น้ำหนักเบา สีขาวเงิน โครงตาข่ายเป็นรูปลูกบาศก์ตรงกลางใบหน้า พารามิเตอร์ a = 0.40403 นาโนเมตร จุดหลอมเหลวของโลหะบริสุทธิ์ 660°C จุดเดือดประมาณ 2450°C ความหนาแน่น 2, 6989 g/cm3 ค่าสัมประสิทธิ์อุณหภูมิของการขยายตัวเชิงเส้นของอะลูมิเนียมอยู่ที่ประมาณ 2.5·10-5 K-1

อะลูมิเนียมเคมีเป็นโลหะที่มีการใช้งานค่อนข้างมาก ในอากาศ พื้นผิวของมันถูกปกคลุมด้วยฟิล์มหนาแน่นของ Al2O3 ออกไซด์ทันที ซึ่งป้องกันการเข้าถึงออกซิเจน (O) ไปยังโลหะเพิ่มเติม และนำไปสู่การยุติปฏิกิริยา ซึ่งนำไปสู่คุณสมบัติป้องกันการกัดกร่อนของอะลูมิเนียมสูง ฟิล์มป้องกันพื้นผิวบนอลูมิเนียมจะเกิดขึ้นเช่นกันหากใส่ในกรดไนตริกเข้มข้น

อลูมิเนียมทำปฏิกิริยากับกรดอื่น ๆ อย่างแข็งขัน:

6HCl + 2Al = 2AlCl3 + 3H2,

3Н2SO4 + 2Al = Al2(SO4)3 + 3H2

ที่น่าสนใจคือปฏิกิริยาระหว่างอะลูมิเนียมกับผงไอโอดีน (I) เริ่มต้นที่ อุณหภูมิห้องหากมีการเติมน้ำ 2-3 หยดลงในส่วนผสมเริ่มต้น ซึ่งใน กรณีนี้มีบทบาทเป็นตัวเร่งปฏิกิริยา:

2Al + 3I2 = 2AlI3

ปฏิกิริยาของอะลูมิเนียมกับกำมะถัน (S) เมื่อถูกความร้อนทำให้เกิดอะลูมิเนียมซัลไฟด์:

2Al + 3S = Al2S3,

ซึ่งย่อยสลายได้ง่ายด้วยน้ำ:

Al2S3 + 6H2O = 2Al(OH)3 + 3H2S

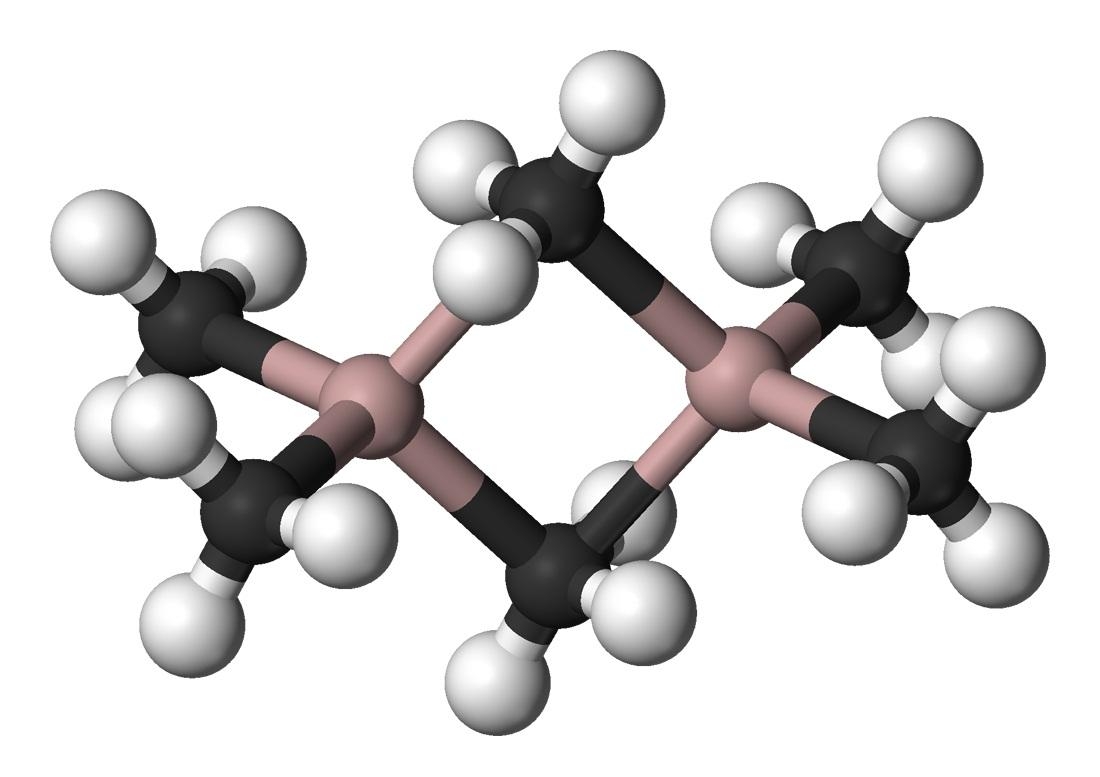

อะลูมิเนียมไม่ทำปฏิกิริยาโดยตรงกับไฮโดรเจน (H) อย่างไรก็ตาม โดยอ้อม เช่น การใช้สารประกอบออร์กาโนอะลูมิเนียม เป็นไปได้ที่จะสังเคราะห์โพลีเมอร์อะลูมิเนียมไฮไดรด์ที่เป็นของแข็ง (AlH3)x ซึ่งเป็นสารรีดิวซ์ที่แรงที่สุด

ในรูปของผง อะลูมิเนียมสามารถเผาไหม้ในอากาศ และเกิดเป็นผงวัสดุทนไฟสีขาวของอะลูมิเนียมออกไซด์ Al2O3

แรงยึดเหนี่ยวสูงใน Al2O3 เป็นตัวกำหนดความร้อนสูงของการก่อตัวจาก สารที่เรียบง่ายและความสามารถของอะลูมิเนียมในการลดโลหะหลายชนิดออกจากออกไซด์ เช่น

3Fe3O4 + 8Al = 4Al2O3 + 9Fe และคู่

3СаО + 2Al = Al2О3 + 3Са

วิธีการรับโลหะนี้เรียกว่า aluminothermy

อยู่ในธรรมชาติ

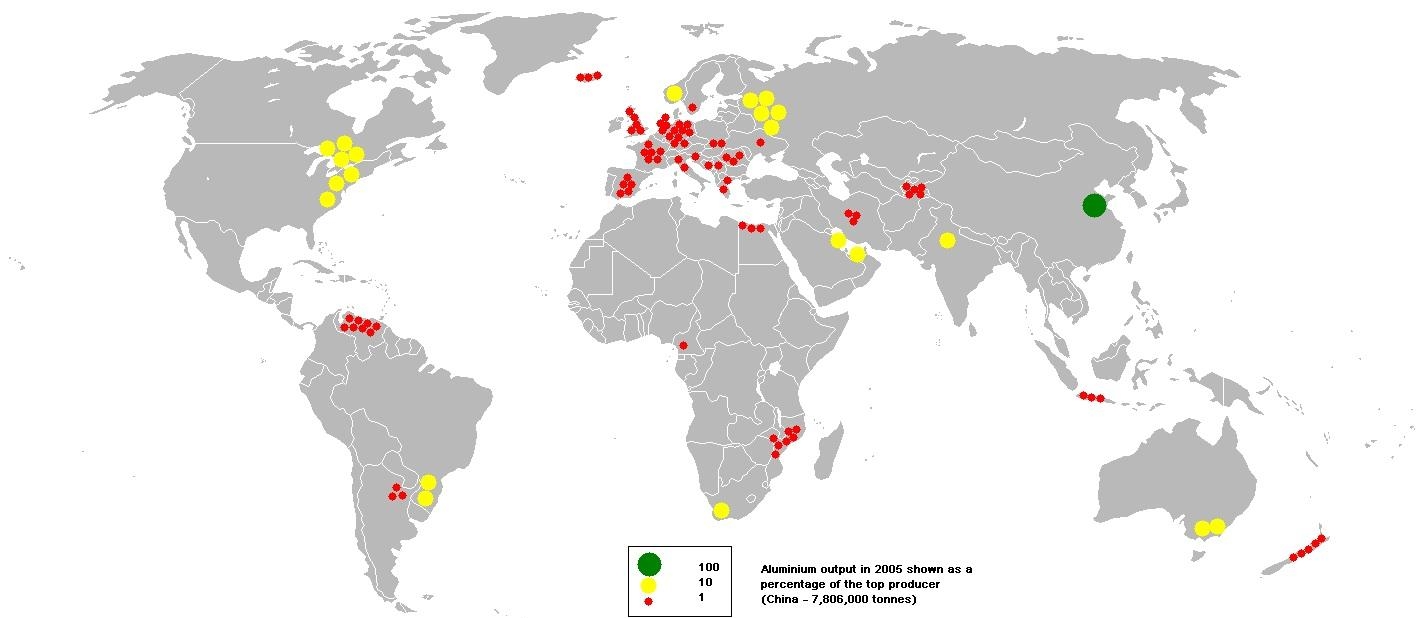

ในแง่ของความชุกในเปลือกโลก อะลูมิเนียมอยู่ในอันดับที่หนึ่งในกลุ่มโลหะและอันดับที่สามในบรรดาธาตุทั้งหมด (รองจากออกซิเจน (O) และซิลิกอน (Si)) โดยมีสัดส่วนประมาณ 8.8% ของมวลเปลือกโลก อะลูมิเนียมมีอยู่ในแร่ธาตุจำนวนมาก ส่วนใหญ่เป็นอะลูมิโนซิลิเกตและหิน สารประกอบอลูมิเนียมประกอบด้วยหินแกรนิต หินบะซอลต์ ดินเหนียว เฟลด์สปาร์ ฯลฯ แต่นี่คือความขัดแย้ง: มีจำนวนมาก แร่ธาตุและหินที่มีอะลูมิเนียมซึ่งเป็นแร่บอกไซต์ซึ่งเป็นวัตถุดิบหลักในการผลิตอะลูมิเนียมในเชิงอุตสาหกรรมค่อนข้างหายาก ใน สหพันธรัฐรัสเซียมีแร่บอกไซต์ในไซบีเรียและเทือกเขาอูราล Alunites และ nephelines มีความสำคัญทางอุตสาหกรรมเช่นกัน อะลูมิเนียมมีอยู่ในเนื้อเยื่อของพืชและสัตว์ มีสิ่งมีชีวิต - หัวที่สะสมอลูมิเนียมในอวัยวะของพวกเขา - มอสคลับ, หอย

การผลิตภาคอุตสาหกรรม: ที่ดัชนีการผลิตภาคอุตสาหกรรม บอกไซต์จะถูกแปรรูปทางเคมีก่อน กำจัดสิ่งเจือปนของออกไซด์ของซิลิกอน (Si) เหล็ก (Fe) และองค์ประกอบอื่น ๆ ออกจากพวกเขา อันเป็นผลมาจากการประมวลผลดังกล่าวทำให้ได้อะลูมิเนียมออกไซด์บริสุทธิ์ Al2O3 ซึ่งเป็นส่วนประกอบหลักในการผลิตโลหะด้วยกระแสไฟฟ้า อย่างไรก็ตาม เนื่องจากจุดหลอมเหลวของ Al2O3 นั้นสูงมาก (มากกว่า 2,000°C) จึงไม่สามารถใช้การหลอมละลายเพื่ออิเล็กโทรลิซิสได้

นักวิทยาศาสตร์และวิศวกรพบทางออกดังต่อไปนี้ Cryolite Na3AlF6 ละลายครั้งแรกในอ่างอิเล็กโทรลิซิส (อุณหภูมิหลอมละลายต่ำกว่า 1,000°C เล็กน้อย) ตัวอย่างเช่น สามารถรับ Cryolite ได้จากการแปรรูป nephelines จากคาบสมุทร Kola นอกจากนี้ ยังมีการเติม Al2O3 เล็กน้อย (มากถึง 10% โดยมวล) และสารอื่นๆ บางชนิดลงในสารหลอมละลายนี้ ซึ่งช่วยปรับปรุงสภาพของสารที่ตามมา กระบวนการ. ในระหว่างการอิเล็กโทรลิซิสของการหลอมนี้ อะลูมิเนียมออกไซด์จะสลายตัว ส่วนไครโอไลต์ยังคงอยู่ในของเหลวหลอมเหลว และอะลูมิเนียมหลอมเหลวจะก่อตัวขึ้นบนแคโทด:

2Al2O3 = 4Al + 3O2

โลหะผสมอลูมิเนียม

ส่วนประกอบโลหะส่วนใหญ่ผสมกับอะลูมิเนียม แต่มีเพียงไม่กี่ชิ้นเท่านั้นที่มีบทบาทเป็นส่วนประกอบหลักในการผสมอะลูมิเนียมอัลลอยทางอุตสาหกรรม อย่างไรก็ตาม มีการใช้องค์ประกอบจำนวนมากเป็นสารเติมแต่งเพื่อปรับปรุงคุณสมบัติของโลหะผสม ใช้กันอย่างแพร่หลาย:

เพิ่มเบริลเลียมเพื่อลดการเกิดออกซิเดชันระหว่าง อุณหภูมิที่สูงขึ้น. การเติมเบริลเลียมเล็กน้อย (0.01 - 0.05%) ใช้ในโลหะผสมหล่ออลูมิเนียมเพื่อปรับปรุงการไหลในการผลิตชิ้นส่วนเครื่องยนต์สันดาปภายใน (ลูกสูบและฝาสูบ)

โบรอนถูกนำมาใช้เพื่อเพิ่มการนำไฟฟ้าและเป็นสารเติมแต่ง โบรอนถูกนำมาใช้ในโลหะผสมอลูมิเนียมที่ใช้ในวิศวกรรมพลังงานนิวเคลียร์ (ยกเว้นชิ้นส่วนเครื่องปฏิกรณ์) เนื่องจาก มันดูดซับนิวตรอน ป้องกันการแพร่กระจายของรังสี โบรอนแนะนำโดยเฉลี่ยในปริมาณ 0.095 - 0.1%

บิสมัท. โลหะจุดหลอมเหลวต่ำ เช่น บิสมัท แคดเมียม จะถูกเพิ่มเข้าไปในโลหะผสมอะลูมิเนียมเพื่อปรับปรุงความสามารถในการแปรรูป ส่วนประกอบเหล่านี้ก่อตัวเป็นเฟสหลอมละลายแบบอ่อนซึ่งมีส่วนทำให้เกิดการหักของเศษและการหล่อลื่นของหัวกัด

แกลเลียมถูกเติมในปริมาณ 0.01 - 0.1% ในโลหะผสมซึ่งทำแอโนดที่บริโภคได้เพิ่มเติม

เหล็ก. ในปริมาณเล็กน้อย (>0.04%) ถูกนำมาใช้ในระหว่างการผลิตสายไฟเพื่อเพิ่มความแข็งแรงและปรับปรุงลักษณะการคืบ อีกด้วย เหล็กลดการเกาะติดกับผนังแม่พิมพ์เมื่อหล่อเป็นแม่พิมพ์

อินเดียม การเติม 0.05 - 0.2% จะช่วยเสริมความแข็งแรงของโลหะผสมอะลูมิเนียมระหว่างการเสื่อมสภาพ โดยเฉพาะอย่างยิ่งที่ปริมาณคิวรัมต่ำ สารเติมแต่งอินเดียใช้ในโลหะผสมแบริ่งอลูมิเนียมแคดเมียม

แคดเมียมประมาณ 0.3% ถูกนำมาใช้เพื่อเพิ่มความแข็งแรงและปรับปรุงคุณสมบัติการกัดกร่อนของโลหะผสม

แคลเซียมให้ความเป็นพลาสติก ด้วยปริมาณแคลเซียม 5% โลหะผสมมีผลของความเป็นพลาสติกยิ่งยวด

ซิลิคอนเป็นสารเติมแต่งที่ใช้มากที่สุดในโลหะผสมของโรงหล่อ ในปริมาณ 0.5 - 4% ช่วยลดแนวโน้มที่จะแตกร้าว การรวมกันของซิลิกอนและแมกนีเซียมทำให้สามารถผนึกโลหะผสมด้วยความร้อนได้

แมกนีเซียม. การเติมแมกนีเซียมช่วยเพิ่มความแข็งแรงได้อย่างมากโดยไม่ลดความเหนียว ปรับปรุงความสามารถในการเชื่อม และเพิ่มความต้านทานการกัดกร่อนของโลหะผสม

ทองแดงเสริมความแข็งแกร่งให้โลหะผสม การชุบแข็งสูงสุดทำได้เมื่อเนื้อหา คัพรัม 4 - 6%. โลหะผสมที่มีคิวรัมใช้ในการผลิตลูกสูบสำหรับเครื่องยนต์สันดาปภายใน ชิ้นส่วนหล่อคุณภาพสูงสำหรับเครื่องบิน

ดีบุกปรับปรุงประสิทธิภาพการตัด

ไทเทเนียม. งานหลักของไททาเนียมในโลหะผสมคือการปรับแต่งเกรนในการหล่อและโลหะ ซึ่งเพิ่มความแข็งแกร่งและความสม่ำเสมอของคุณสมบัติทั่วทั้งปริมาตรอย่างมาก

แม้ว่าอลูมิเนียมจะถือเป็นหนึ่งในโลหะอุตสาหกรรมที่มีค่าน้อยที่สุด แต่ก็ค่อนข้างเสถียรในสภาพแวดล้อมออกซิไดซ์หลายแห่ง สาเหตุของพฤติกรรมนี้คือการปรากฏตัวของฟิล์มออกไซด์อย่างต่อเนื่องบนพื้นผิวอลูมิเนียม ซึ่งจะก่อตัวขึ้นใหม่ทันทีบนพื้นที่ที่ทำความสะอาดเมื่อสัมผัสกับออกซิเจน น้ำ และสารออกซิไดซ์อื่นๆ

ในกรณีส่วนใหญ่ การหลอมจะดำเนินการในอากาศ หากอันตรกิริยากับอากาศจำกัดอยู่เพียงการก่อตัวของสารประกอบที่ไม่ละลายในการหลอมละลายบนพื้นผิว และฟิล์มที่เป็นผลลัพธ์ของสารประกอบเหล่านี้ทำให้อันตรกิริยาต่อไปช้าลงอย่างมีนัยสำคัญ โดยทั่วไปแล้วจะไม่มีมาตรการใดๆ เพื่อยับยั้งอันตรกิริยาดังกล่าว การละลายในกรณีนี้จะดำเนินการโดยการสัมผัสโดยตรงของสารที่ละลายกับบรรยากาศ ทำในการเตรียมโลหะผสมอลูมิเนียม สังกะสี และตะกั่วดีบุกเป็นส่วนใหญ่

พื้นที่ที่มีการหลอมโลหะผสมเกิดขึ้นจะถูกจำกัดด้วยวัสดุทนไฟที่สามารถทนต่ออุณหภูมิได้ตั้งแต่ 1,500 - 1,800 ˚С ในกระบวนการหลอมทั้งหมดเกี่ยวข้องกับเฟสของก๊าซซึ่งเกิดขึ้นระหว่างการเผาไหม้เชื้อเพลิงซึ่งมีปฏิสัมพันธ์กับ สิ่งแวดล้อมและซับในของโรงหลอม และอื่น ๆ

โลหะผสมอลูมิเนียมส่วนใหญ่มีความต้านทานการกัดกร่อนสูงในบรรยากาศธรรมชาติ น้ำทะเลสารละลายของเกลือและสารเคมีหลายชนิด และในอาหารส่วนใหญ่ โครงสร้างโลหะผสมอลูมิเนียมมักใช้ในน้ำทะเล ทุ่นทะเล เรือชูชีพ เรือ เรือท้องแบนถูกสร้างขึ้นจากโลหะผสมอลูมิเนียมตั้งแต่ปี 1930 ปัจจุบันความยาวของตัวเรืออลูมิเนียมอัลลอยด์ถึง 61 เมตร มีประสบการณ์เกี่ยวกับท่อใต้ดินอลูมิเนียม โลหะผสมอลูมิเนียมมีความทนทานสูงต่อการกัดกร่อนของดิน ในปี 1951 มีการสร้างท่อส่งน้ำมันยาว 2.9 กม. ในอลาสก้า หลังจากใช้งานมา 30 ปี ไม่พบรอยรั่วหรือความเสียหายร้ายแรงจากการกัดกร่อน

อลูมิเนียมถูกนำมาใช้กันอย่างแพร่หลายในการก่อสร้างในรูปแบบของแผง, ประตู, กรอบหน้าต่าง,สายไฟฟ้า. อลูมิเนียมอัลลอยด์จะไม่ถูกกัดกร่อนอย่างรุนแรงเป็นเวลานานเมื่อสัมผัสกับคอนกรีต มอร์ตาร์ ปูนปลาสเตอร์ โดยเฉพาะอย่างยิ่งหากโครงสร้างไม่ได้เปียกน้ำบ่อยๆ เมื่อเปียกน้ำบ่อย ๆ หากพื้นผิวของอะลูมิเนียม รายการการค้ายังไม่ผ่านกระบวนการเพิ่มเติม อาจทำให้เข้มขึ้นจนถึงดำคล้ำในเมืองอุตสาหกรรมที่มีปริมาณสารออกซิไดซ์ในอากาศสูง เพื่อหลีกเลี่ยงปัญหานี้ โลหะผสมชนิดพิเศษจึงถูกผลิตขึ้นเพื่อให้ได้พื้นผิวที่แวววาวโดยการชุบอโนไดซ์แบบสุกใส โดยใช้ฟิล์มออกไซด์กับพื้นผิวโลหะ ในกรณีนี้พื้นผิวสามารถกำหนดสีและเฉดสีได้หลากหลาย ตัวอย่างเช่น โลหะผสมของอะลูมิเนียมกับซิลิกอนทำให้ได้เฉดสีที่หลากหลาย ตั้งแต่สีเทาไปจนถึงสีดำ โลหะผสมอลูมิเนียมกับโครเมียมมีสีทอง

อลูมิเนียมอุตสาหกรรมผลิตในรูปแบบของโลหะผสมสองประเภท - การหล่อชิ้นส่วนที่ทำโดยการหล่อและการเสียรูป - โลหะผสมที่ผลิตในรูปแบบของผลิตภัณฑ์กึ่งสำเร็จรูปที่เปลี่ยนรูปได้ - แผ่น, ฟอยล์, แผ่น, โปรไฟล์, ลวด ทุกคนรับการหล่อจากโลหะผสมอลูมิเนียม วิธีที่เป็นไปได้การคัดเลือกนักแสดง. พบได้บ่อยที่สุดภายใต้ความกดดัน ในแม่พิมพ์เย็นและในแม่พิมพ์ดินทราย ในการผลิตพรรคการเมืองขนาดเล็กจะใช้ การคัดเลือกนักแสดงในรูปแบบรวมยิปซั่มและ การคัดเลือกนักแสดงสำหรับรูปแบบการลงทุน โลหะผสมหล่อใช้ทำใบพัดหล่อของมอเตอร์ไฟฟ้า ชิ้นส่วนหล่อของเครื่องบิน ฯลฯ โลหะผสมหล่อใช้ใน การผลิตยานยนต์สำหรับตกแต่งภายใน กันชน แผงตัวถัง และรายละเอียดภายใน ในการก่อสร้างเป็นวัสดุตกแต่ง ในเครื่องบิน เป็นต้น

ใน อุตสาหกรรมนอกจากนี้ยังใช้ผงอลูมิเนียม ใช้ในโลหะวิทยา อุตสาหกรรม: ใน aluminothermy เป็นสารเติมแต่งโลหะผสมสำหรับการผลิตผลิตภัณฑ์กึ่งสำเร็จรูปโดยการกดและการเผา วิธีนี้ทำให้ได้ชิ้นส่วนที่ทนทานมาก (เฟือง บูช ฯลฯ) ผงยังใช้ในทางเคมีเพื่อให้ได้สารประกอบอลูมิเนียมและเป็น ตัวเร่ง(เช่น ในการผลิตเอทิลีนและอะซิโตน) เนื่องจากอลูมิเนียมมีความไวต่อปฏิกิริยาสูง โดยเฉพาะอย่างยิ่งในรูปของผง จึงถูกนำมาใช้ในวัตถุระเบิดและเชื้อเพลิงแข็งสำหรับจรวด โดยใช้ความสามารถในการจุดติดไฟได้อย่างรวดเร็ว

เนื่องจากอะลูมิเนียมมีความทนทานสูงต่อการเกิดออกซิเดชัน ผงนี้จึงถูกใช้เป็นสารสีในการเคลือบอุปกรณ์พ่นสี หลังคา กระดาษในการพิมพ์ พื้นผิวมันวาวของแผงรถยนต์ นอกจากนี้ชั้นของอลูมิเนียมยังหุ้มด้วยเหล็กและเหล็กหล่อ รายการการค้าเพื่อป้องกันการกัดกร่อน

ในแง่ของการใช้งาน อะลูมิเนียมและโลหะผสมเป็นรองเพียงเหล็ก (Fe) และโลหะผสมเท่านั้น การใช้อลูมิเนียมอย่างแพร่หลายในด้านต่างๆ ของเทคโนโลยีและในชีวิตประจำวันนั้นเกี่ยวข้องกับการผสมผสานทางกายภาพ เชิงกล และ คุณสมบัติทางเคมี: ความหนาแน่นต่ำ, ความต้านทานการกัดกร่อนในอากาศ, การนำความร้อนและไฟฟ้าสูง, ความเหนียวและความแข็งแรงค่อนข้างสูง อลูมิเนียมใช้งานง่าย วิธีทางที่แตกต่าง- การตี การปั๊ม การรีด ฯลฯ อะลูมิเนียมบริสุทธิ์ใช้สำหรับการผลิตลวด (ค่าการนำไฟฟ้าของอะลูมิเนียมคือ 65.5% ของค่าการนำไฟฟ้าของคิวรัม แต่อะลูมิเนียมเบากว่าคิวรัมมากกว่าสามเท่า ดังนั้นอะลูมิเนียมจึงมักถูกแทนที่ ในสาขาวิศวกรรมไฟฟ้า) และฟอยล์ที่ใช้เป็นวัสดุบรรจุภัณฑ์ ส่วนหลักของอลูมิเนียมหลอมนั้นใช้ไปกับการได้รับโลหะผสมต่างๆ การเคลือบป้องกันและการตกแต่งใช้กับพื้นผิวของโลหะผสมอลูมิเนียมได้ง่าย

คุณสมบัติที่หลากหลายของอลูมิเนียมอัลลอยด์เกิดจากการนำสารเติมแต่งต่างๆ มาใส่ในอลูมิเนียม ซึ่งก่อตัวเป็นสารละลายของแข็งหรือสารประกอบระหว่างโลหะ อลูมิเนียมจำนวนมากใช้ในการผลิตโลหะผสมเบา - duralumin (อลูมิเนียม 94%, ทองแดง 4% (Cu), แมกนีเซียม 0.5% (Mg), แมงกานีส (Mn), (Fe) และซิลิกอน (Si)), ซิลิเนียม ( 85- 90% - อลูมิเนียม 10-14% ซิลิกอน (Si) 0.1% โซเดียม (Na)) และอื่น ๆ ในโลหะวิทยา อลูมิเนียมไม่เพียงใช้เป็นฐานสำหรับโลหะผสมเท่านั้น ขึ้นอยู่กับคิวรัม (Cu) แมกนีเซียม (Mg) เหล็ก (Fe) >นิกเกิล (Ni) เป็นต้น

อลูมิเนียมอัลลอยด์ถูกนำมาใช้อย่างแพร่หลายในชีวิตประจำวัน ในการก่อสร้างและสถาปัตยกรรม ในอุตสาหกรรมยานยนต์ การต่อเรือ การบิน และเทคโนโลยีอวกาศ โดยเฉพาะอย่างยิ่งดาวเทียม Earth Earth ดวงแรกทำจากอลูมิเนียมอัลลอยด์ โลหะผสมของอลูมิเนียมและเซอร์โคเนียม (Zr) ถูกนำมาใช้กันอย่างแพร่หลายในการสร้างเครื่องปฏิกรณ์นิวเคลียร์ อะลูมิเนียมใช้ในการผลิตวัตถุระเบิด

เมื่อจัดการกับอะลูมิเนียมในชีวิตประจำวัน คุณต้องจำไว้ว่าเฉพาะของเหลวที่เป็นกลาง (ในความเป็นกรด) (เช่น ต้มน้ำ) เท่านั้นที่สามารถอุ่นและเก็บไว้ในจานอลูมิเนียมได้ ตัวอย่างเช่น หากต้มซุปกะหล่ำปลีเปรี้ยวในจานอะลูมิเนียม อะลูมิเนียมจะผ่านเข้าสู่อาหาร และได้รับรสชาติ "โลหะ" ที่ไม่พึงประสงค์ เนื่องจากฟิล์มออกไซด์เกิดความเสียหายได้ง่ายในชีวิตประจำวัน การใช้เครื่องครัวอะลูมิเนียมจึงยังไม่เป็นที่พึงปรารถนา

โลหะเงินขาว น้ำหนักเบา

ความหนาแน่น — 2.7 ก./ซม

อุณหภูมิหลอมเหลวสำหรับอลูมิเนียมทางเทคนิค - 658 ° C สำหรับอลูมิเนียม ความบริสุทธิ์สูง- 660°ซ

ความร้อนจำเพาะของการหลอมละลาย — 390 กิโลจูล/กก

จุดเดือด - 2,500 ° C

ความร้อนเฉพาะของการระเหย - 10.53 MJ / kg

ความต้านทานแรงดึงของอลูมิเนียมหล่อ - 10-12 กก. / ตร.ม. , เปลี่ยนรูปได้ - 18-25 กก. / ตร.ม. ², โลหะผสม - 38-42 กก. / ตร.ม.

ความแข็งของบริเนล — 24…32 กก./มม.²

ความเป็นพลาสติกสูง: สำหรับเทคนิค - 35% สำหรับความสะอาด - 50% รีดเป็นแผ่นบาง ๆ และแม้แต่กระดาษฟอยล์

โมดูลัสของ Young - 70 GPa

อะลูมิเนียมมีค่าการนำไฟฟ้าสูง (0.0265 μOhm m) และค่าการนำความร้อน (203.5 W/(m K)) ซึ่งคิดเป็น 65% ของค่าการนำไฟฟ้าของ Cuprum และมีการสะท้อนแสงสูง

พาราแมกเนติกอ่อน

ค่าสัมประสิทธิ์อุณหภูมิของการขยายตัวเชิงเส้น 24.58 10−6 K−1 (20…200 °C)

ค่าสัมประสิทธิ์อุณหภูมิของความต้านทานไฟฟ้าคือ 2.7·10−8K−1

อลูมิเนียมเป็นโลหะผสมกับโลหะเกือบทุกชนิด ที่รู้จักกันดีคือโลหะผสมที่มีคิวรัมและแมกนีเซียม (ดูราลูมิน) และซิลิกอน (ซิลูมิน)

อะลูมิเนียมธรรมชาติประกอบด้วยไอโซโทปเสถียรเพียง 27Al ซึ่งมีร่องรอยของ 26Al ซึ่งเป็นไอโซโทปกัมมันตภาพรังสีที่มี ระยะเวลาครึ่งชีวิต 720,000 ปีก่อตัวขึ้นในบรรยากาศระหว่างการทิ้งระเบิดนิวเคลียสของอาร์กอนโดยโปรตอนของรังสีคอสมิก

ในแง่ของความชุกในเปลือกโลก โลกครองอันดับที่ 1 ในหมู่โลหะและอันดับที่ 3 ในหมู่ธาตุ รองจากออกซิเจนและซิลิกอนเท่านั้น ปริมาณอะลูมิเนียมในเปลือกโลก ข้อมูลนักวิจัยหลายคนมีตั้งแต่ 7.45 ถึง 8.14% ของมวลเปลือกโลก

โดยธรรมชาติแล้ว อะลูมิเนียมเนื่องจากกิจกรรมทางเคมีสูง เกิดขึ้นเกือบเฉพาะในรูปของสารประกอบ บางคน:

บอกไซต์ - Al2O3 H2O (พร้อมส่วนผสมของ SiO2, Fe2O3, CaCO3)

อะลูไนต์ - (Na,K)2SO4 Al2(SO4)3 4Al(OH)3

อลูมินา (ส่วนผสมของดินขาวกับทราย SiO2, หินปูน CaCO3, แมกนีเซียม MgCO3)

คอรันดัม (ไพลิน ทับทิม กากกะรุน) - Al2O3

คาโอลิไนต์ - Al2O3 2SiO2 2H2O

เบริล (มรกต, พลอยสีฟ้า) - 3BeO Al2O3 6SiO2

Chrysoberyl (อเล็กซานไดรต์) - BeAl2O4

อย่างไรก็ตาม ภายใต้เงื่อนไขการรีดิวซ์เฉพาะบางอย่าง การก่อตัวของอะลูมิเนียมพื้นเมืองนั้นเป็นไปได้

ในแหล่งน้ำธรรมชาติ อะลูมิเนียมพบในรูปของสารประกอบทางเคมีที่มีพิษต่ำ เช่น อะลูมิเนียมฟลูออไรด์ ประเภทของไอออนบวกหรือไอออนขึ้นอยู่กับความเป็นกรดเป็นหลัก สภาพแวดล้อมทางน้ำ. ความเข้มข้นของอะลูมิเนียมในแหล่งน้ำผิวดิน สหพันธรัฐรัสเซียอยู่ในช่วง 0.001 ถึง 10 มก./ล. ในน้ำทะเล 0.01 มก./ล.

อลูมิเนียม (Aluminum) คือ

รับหล่อจากอลูมิเนียมอัลลอยด์

ความท้าทายหลักที่โรงหล่อของเราต้องเผชิญ ประเทศประกอบด้วยการปรับปรุงโดยรวมที่สำคัญในคุณภาพของการหล่อ ซึ่งควรพบการแสดงออกในความหนาของผนังที่ลดลง การลดลงของค่าเผื่อการตัดเฉือนและระบบ gating ในขณะที่ยังคงรักษาคุณสมบัติการดำเนินงานที่เหมาะสมของสินค้าการค้า ผลลัพธ์สุดท้ายของงานนี้ควรจะตอบสนองความต้องการที่เพิ่มขึ้นของวิศวกรรมเครื่องกล ปริมาณที่จำเป็นหล่อเหล็กแท่งโดยไม่มีการเพิ่มขึ้นอย่างมีนัยสำคัญในการปล่อยเงินรวมของการหล่อตามน้ำหนัก

หล่อทราย

จากวิธีการหล่อเป็นแม่พิมพ์แบบใช้แล้วทิ้งข้างต้น วิธีที่ใช้กันอย่างแพร่หลายในการผลิตการหล่อจากโลหะผสมอลูมิเนียมคือการหล่อในแม่พิมพ์ทรายเปียก นี่เป็นเพราะความหนาแน่นต่ำของโลหะผสม ผลกระทบจากแรงเล็กน้อยของโลหะต่อรูปร่างและ อุณหภูมิต่ำการหล่อ (680-800C)

สำหรับการผลิตแม่พิมพ์ทรายจะใช้การปั้นและส่วนผสมหลักซึ่งเตรียมจากทรายควอทซ์และดินเหนียว (GOST 2138-74), ดินปั้น (GOST 3226-76), สารยึดเกาะและวัสดุเสริม

ประเภทของระบบประตูถูกเลือกโดยคำนึงถึงขนาดของการหล่อ ความซับซ้อนของการกำหนดค่าและตำแหน่งในแม่พิมพ์ ตามกฎแล้วการเทแม่พิมพ์สำหรับการหล่อการกำหนดค่าที่ซับซ้อนของความสูงขนาดเล็กจะดำเนินการโดยใช้ระบบประตูล่าง ด้วยความสูงของการหล่อและผนังที่บาง จึงนิยมใช้ระบบประตูแบบเจาะรูแนวตั้งหรือแบบรวม แม่พิมพ์สำหรับการหล่อขนาดเล็กสามารถเทผ่านระบบประตูด้านบนได้ ในกรณีนี้ ความสูงของสะเก็ดโลหะที่ตกลงไปในโพรงแม่พิมพ์ไม่ควรเกิน 80 มม.

เพื่อลดความเร็วของการหลอมที่ทางเข้าสู่โพรงแม่พิมพ์และเพื่อแยกฟิล์มออกไซด์และตะกรันที่เกาะอยู่ในนั้นได้ดีขึ้น ความต้านทานไฮดรอลิกเพิ่มเติมจะถูกนำมาใช้ในระบบประตู - ติดตั้งหรือเทตาข่าย (โลหะหรือไฟเบอร์กลาส) ผ่านเม็ด ตัวกรอง

ตามกฎแล้ว Sprues (ตัวป้อน) จะถูกนำไปยังส่วนบาง ๆ (ผนัง) ของการหล่อที่กระจายอยู่รอบ ๆ ขอบโดยคำนึงถึงความสะดวกในการแยกในภายหลังระหว่างการประมวลผล การจัดหาโลหะให้กับหน่วยขนาดใหญ่เป็นสิ่งที่ไม่สามารถยอมรับได้เนื่องจากทำให้เกิดโพรงการหดตัวในตัวเพิ่มความหยาบและการหดตัว "ความล้มเหลว" บนพื้นผิวของการหล่อ ในส่วนตัดขวางช่องประตูมักมี รูปทรงสี่เหลี่ยมผืนผ้าโดยมีขนาดด้านกว้าง 15-20 มม. และด้านแคบ 5-7 มม.

โลหะผสมที่มีช่วงการตกผลึกแคบ (AL2, AL4, AL), AL34, AK9, AL25, ALZO) มีแนวโน้มที่จะเกิดโพรงการหดตัวแบบเข้มข้นในหน่วยความร้อนของการหล่อ เพื่อนำเปลือกเหล่านี้ออกจากการหล่อ การติดตั้งกำไรมหาศาลใช้กันอย่างแพร่หลาย สำหรับการหล่อผนังบาง (4-5 มม.) และการหล่อขนาดเล็ก มวลของกำไรคือ 2-3 เท่าของมวลการหล่อ สำหรับการหล่อผนังหนา มากถึง 1.5 เท่า ความสูง มาถึงแล้วเลือกขึ้นอยู่กับความสูงของการหล่อ เมื่อความสูงน้อยกว่า 150 มม. ความสูง มาถึงแล้ว H-adj. ใช้เวลาเท่ากับความสูงของ Notl หล่อ สำหรับการหล่อที่สูงขึ้นอัตราส่วน Nprib / Notl จะเท่ากับ 0.3 0.5

การใช้งานที่ยิ่งใหญ่ที่สุดในการหล่อโลหะผสมอะลูมิเนียมคือส่วนบน เปิดผลกำไรส่วนกลมหรือวงรี กำไรด้านข้างในกรณีส่วนใหญ่จะปิด เพื่อเพิ่มประสิทธิภาพในการทำงาน ผลกำไรพวกเขาหุ้มด้วยโลหะร้อนเติม ความร้อนมักจะดำเนินการโดยสติกเกอร์บนพื้นผิวในรูปแบบของแผ่นแร่ใยหินตามด้วยการทำให้แห้งด้วยเปลวไฟแก๊ส โลหะผสมที่มีช่วงการตกผลึกกว้าง (AL1, AL7, AL8, AL19, ALZZ) มีแนวโน้มที่จะเกิดรูพรุนของการหดตัวกระจัดกระจาย ทำให้มีรูขุมขนหดตัวด้วย ผลกำไรไม่ได้ผล ดังนั้นในการผลิตการหล่อจากโลหะผสมที่ระบุไว้จึงไม่แนะนำให้ใช้การติดตั้งเพื่อผลกำไรจำนวนมาก เพื่อให้ได้การหล่อที่มีคุณภาพสูง การทำให้แข็งตัวตามทิศทางจะดำเนินการโดยใช้การติดตั้งตู้เย็นที่ทำจากเหล็กหล่อและโลหะผสมอลูมิเนียมอย่างกว้างขวางเพื่อจุดประสงค์นี้ สภาวะที่เหมาะสมที่สุดสำหรับการตกผลึกแบบทิศทางจะสร้างระบบช่องประตูแนวตั้ง เพื่อป้องกันการวิวัฒนาการของก๊าซในระหว่างการตกผลึกและเพื่อป้องกันการก่อตัวของรูพรุนของการหดตัวของก๊าซในการหล่อที่มีผนังหนา การตกผลึกภายใต้ความดัน 0.4-0.5 MPa จึงถูกนำมาใช้กันอย่างแพร่หลาย ในการทำเช่นนี้ แม่พิมพ์หล่อจะถูกวางในหม้อนึ่งความดันก่อนที่จะเท หล่อด้วยโลหะและการหล่อจะตกผลึกภายใต้ความดันอากาศ สำหรับการผลิตการหล่อผนังบางขนาดใหญ่ (สูงถึง 2-3 ม.) จะใช้วิธีการหล่อที่มีการแข็งตัวแบบต่อเนื่อง สาระสำคัญของวิธีการนี้คือการตกผลึกอย่างต่อเนื่องของการหล่อจากล่างขึ้นบน ในการทำเช่นนี้ แม่พิมพ์หล่อจะถูกวางไว้บนโต๊ะของลิฟต์ไฮดรอลิกและท่อโลหะขนาดเส้นผ่านศูนย์กลาง 12–20 มม. ที่ให้ความร้อนถึง 500–700°C จะถูกลดระดับลงภายในโดยทำหน้าที่เป็นตัวยก ท่อถูกยึดอย่างแน่นหนาในถ้วยประตูและรูในนั้นปิดด้วยตัวหยุด หลังจากที่ gating cup เต็มไปด้วยการหลอมละลาย ตัวหยุดจะถูกยกขึ้น และโลหะผสมจะไหลผ่านท่อเข้าไปใน gating wells ที่เชื่อมต่อกับโพรงแม่พิมพ์ด้วย sprues (ตัวป้อน) แบบ slotted หลังจากระดับการหลอมละลายในหลุมเพิ่มขึ้น 20-30 มม. เหนือปลายล่างของท่อ กลไกสำหรับลดโต๊ะไฮดรอลิกจะเปิดขึ้น ความเร็วที่ลดลงนั้นถูกนำมาใช้เพื่อให้การเติมแม่พิมพ์ดำเนินการภายใต้ระดับน้ำท่วมและโลหะร้อนไหลเข้าสู่ส่วนบนของแม่พิมพ์อย่างต่อเนื่อง สิ่งนี้ให้การแข็งตัวตามทิศทางและทำให้สามารถรับการหล่อที่ซับซ้อนได้โดยไม่มีข้อบกพร่องในการหดตัว

การเติมแม่พิมพ์ทรายด้วยโลหะนั้นทำจากทัพพีที่บุด้วยวัสดุทนไฟ ก่อนเติมโลหะ ทัพพีที่บุใหม่จะถูกทำให้แห้งและเผาที่อุณหภูมิ 780–800°C เพื่อขจัดความชื้น อุณหภูมิของการหลอมเหลวก่อนการเทจะอยู่ที่ระดับ 720-780 °C แม่พิมพ์สำหรับการหล่อผนังบางจะเต็มไปด้วยวัสดุหลอมที่ให้ความร้อนถึง 730-750°C และสำหรับการหล่อผนังหนาที่อุณหภูมิสูงถึง 700-720°C

หล่อในแม่พิมพ์ปูนปลาสเตอร์

การหล่อในแม่พิมพ์ปูนปลาสเตอร์จะใช้ในกรณีที่มีความต้องการเพิ่มขึ้นในการหล่อในแง่ของความแม่นยำ ความสะอาดของพื้นผิว และการสร้างซ้ำ รายละเอียดที่เล็กที่สุดการบรรเทา. เมื่อเทียบกับแม่พิมพ์ทรายแล้ว แม่พิมพ์ยิปซั่มมีความแข็งแรงกว่า ความแม่นยำของมิติ ทนทานต่ออุณหภูมิสูงได้ดีกว่า และทำให้สามารถรับการหล่อที่มีการกำหนดค่าที่ซับซ้อนด้วยความหนาของผนัง 1.5 มม. ตามระดับความแม่นยำที่ 5-6 แบบฟอร์มทำตามรูปแบบขี้ผึ้งหรือโลหะ (ทองเหลือง) ชุบโครเมียม แผ่นโมเดลทำจากอลูมิเนียมอัลลอยด์ เพื่ออำนวยความสะดวกในการถอดแบบจำลองออกจากแม่พิมพ์ พื้นผิวของแบบจำลองจะถูกปกคลุมด้วย ชั้นบางน้ำมันก๊าด-สเตียรินหล่อลื่น.

แม่พิมพ์ขนาดเล็กและขนาดกลางสำหรับการหล่อผนังบางที่ซับซ้อนทำจากส่วนผสมที่ประกอบด้วยยิปซั่ม 80% ควอตซ์ 20% ทรายหรือใยหินกับน้ำ 60-70% (โดยน้ำหนักของส่วนผสมแห้ง) องค์ประกอบของส่วนผสมสำหรับสื่อและ แบบฟอร์มขนาดใหญ่: ปูนปลาสเตอร์ 30% 60% ทราย, ใยหิน 10%, น้ำ 40-50%. เพื่อให้การตั้งค่าช้าลง ให้เติมปูนขาว 1-2% ลงในส่วนผสม ความแข็งแรงที่จำเป็นของรูปแบบทำได้โดยการให้น้ำยิปซั่มปราศจากน้ำหรือกึ่งน้ำ เพื่อลดความแข็งแรงและเพิ่มการซึมผ่านของก๊าซ แม่พิมพ์ยิปซั่มดิบจะต้องผ่านการบำบัดด้วยความร้อนด้วยน้ำ โดยจะถูกเก็บไว้ในหม้อนึ่งความดันเป็นเวลา 6-10 ชั่วโมงภายใต้ความดันไอน้ำ 0.13-0.14 MPa และจากนั้นเป็นเวลาหนึ่งวันในอากาศ หลังจากนั้น แบบฟอร์มจะถูกทำให้แห้งทีละขั้นตอนที่อุณหภูมิ 350-500 °C

คุณสมบัติของแม่พิมพ์ยิปซั่มคือค่าการนำความร้อนต่ำ สถานการณ์นี้ทำให้ยากที่จะได้การหล่อแบบหนาแน่นจากโลหะผสมอะลูมิเนียมที่มีการตกผลึกที่หลากหลาย ดังนั้น ภารกิจหลักในการพัฒนาระบบ sprue-profit สำหรับแม่พิมพ์ยิปซั่มคือการป้องกันการก่อตัวของโพรงหดตัว ความร่วนซุย ฟิล์มออกไซด์ รอยแตกร้อน และการอุดผนังบาง สิ่งนี้ทำได้โดยการใช้ระบบเกทแบบขยายที่ให้ความเร็วต่ำในการเคลื่อนตัวของวัสดุหลอมในโพรงแม่พิมพ์ การแข็งตัวโดยตรงของหน่วยความร้อนไปยังตัวยกด้วยความช่วยเหลือของตู้เย็น และการเพิ่มการปฏิบัติตามข้อกำหนดของแม่พิมพ์โดยการเพิ่มเนื้อหาของควอตซ์ ทรายในส่วนผสม การหล่อผนังบางถูกเทลงในแม่พิมพ์ที่ให้ความร้อนถึง 100–200°C โดยวิธีดูดสุญญากาศ ซึ่งทำให้สามารถเติมช่องว่างที่มีความหนาได้ถึง 0.2 มม. การหล่อผนังหนา (มากกว่า 10 มม.) ได้จากการเทแม่พิมพ์ในหม้อนึ่งความดัน การตกผลึกของโลหะในกรณีนี้ดำเนินการภายใต้แรงดัน 0.4–0.5 MPa

หล่อเปลือก

เป็นการสมควรที่จะใช้การหล่อด้วยแม่พิมพ์เปลือกในการผลิตแบบต่อเนื่องและขนาดใหญ่ของการหล่อที่มีขนาดจำกัดพร้อมพื้นผิวที่เพิ่มขึ้น ความแม่นยำของมิติที่มากขึ้น และการตัดเฉือนน้อยกว่าการหล่อทราย

แม่พิมพ์เปลือกทำขึ้นโดยใช้เครื่องมือโลหะ (เหล็ก) ร้อน (250–300 °C) ในลักษณะบังเกอร์ อุปกรณ์แบบจำลองดำเนินการตามคลาสความแม่นยำที่ 4-5 โดยมีความลาดเอียงตั้งแต่ 0.5 ถึง 1.5% เปลือกทำจากสองชั้น: ชั้นแรกมาจากส่วนผสมของเรซินเทอร์โมเซตติง 6-10% ส่วนที่สองมาจากส่วนผสมของเรซิน 2% เพื่อการกำจัดเปลือกที่ดีขึ้น แผ่นพื้นแบบจำลองถูกปกคลุมด้วยอิมัลชันแยกชั้นบาง ๆ (ของเหลวซิลิโคน 5% หมายเลข 5; 3% สบู่ซักผ้า; น้ำ 92%)

สำหรับการผลิตแม่พิมพ์เปลือกหอย จะใช้ทรายควอทซ์เนื้อละเอียดที่มีซิลิกาอย่างน้อย 96% แม่พิมพ์ครึ่งเชื่อมต่อด้วยการติดกาวบนหมุดพิเศษ ส่วนประกอบของกาว: เรซิน MF17 40%; มาร์ชาไลต์ 60% และอะลูมิเนียมคลอไรด์ 1.5% (ชุบแข็ง) การกรอกแบบฟอร์มที่ประกอบขึ้นนั้นดำเนินการในภาชนะบรรจุ เมื่อทำการหล่อในแม่พิมพ์เปลือกหอย ระบบเกทติ้งแบบเดียวกันจะถูกใช้และ สภาพอุณหภูมิเช่นเดียวกับการหล่อทราย

อัตราการตกผลึกของโลหะในแม่พิมพ์เปลือกต่ำและความเป็นไปได้ที่ต่ำกว่าสำหรับการสร้างการตกผลึกโดยตรงส่งผลให้การผลิตการหล่อมีคุณสมบัติต่ำกว่าการหล่อในแม่พิมพ์ทรายดิบ

การหล่อการลงทุน

การหล่อขี้ผึ้งหายใช้สำหรับการผลิตงานหล่อที่มีความแม่นยำเพิ่มขึ้น (เกรด 3–5) และผิวสำเร็จ (เกรดความหยาบ 4–6) ซึ่งวิธีนี้เป็นวิธีเดียวที่เป็นไปได้หรือเหมาะสมที่สุด

โมเดลส่วนใหญ่ทำมาจากส่วนผสมของพาราฟินสเตียริน (1:1) ที่เป็นแป้งเปียก (1:1) โดยการกดลงในแม่พิมพ์โลหะ (แบบหล่อและแบบสำเร็จรูป) บนการติดตั้งแบบอยู่กับที่หรือแบบหมุน ในการผลิตการหล่อแบบซับซ้อนที่มีขนาดมากกว่า 200 มม. เพื่อหลีกเลี่ยงการเสียรูปของแบบจำลอง สารต่างๆ จะถูกนำเข้าสู่องค์ประกอบของมวลของแบบจำลองซึ่งจะเพิ่มอุณหภูมิของการอ่อนตัว (การหลอม)

ในฐานะที่เป็นสารเคลือบทนไฟในการผลิตแม่พิมพ์เซรามิกจึงใช้สารแขวนลอยของเอทิลซิลิเกตไฮโดรไลซ์ (30–40%) และผงควอตซ์ (70–60%) โรยบล็อกแบบจำลองด้วยทรายเผา 1KO16A หรือ 1K025A แต่ละชั้นเคลือบจะถูกทำให้แห้งในอากาศเป็นเวลา 10-12 ชั่วโมง หรือในบรรยากาศที่มีไอแอมโมเนีย ความแข็งแรงที่จำเป็นของแม่พิมพ์เซรามิกทำได้ด้วยความหนาของเปลือก 4–6 มม. (การเคลือบวัสดุทนไฟ 4–6 ชั้น) เพื่อให้แน่ใจว่าการเติมแม่พิมพ์เป็นไปอย่างราบรื่น ระบบเกทแบบขยายจะใช้กับการจ่ายโลหะไปยังส่วนที่หนาและโหนดขนาดใหญ่ โดยทั่วไปแล้วการหล่อจะถูกป้อนจากไรเซอร์ขนาดใหญ่ผ่านสปรู (ตัวป้อน) ที่หนาขึ้น สำหรับการหล่อแบบซับซ้อนอนุญาตให้ใช้ผลกำไรจำนวนมากเพื่อจ่ายพลังงานให้กับหน่วยขนาดใหญ่ส่วนบนด้วยการเติมที่จำเป็นจากไรเซอร์

อลูมิเนียม (Aluminum) คือ

แบบจำลองการหลอมจากแม่พิมพ์จะดำเนินการในน้ำร้อน (85-90 ° C) ซึ่งถูกทำให้เป็นกรด กรดไฮโดรคลอริก(0.5-1 ซม. 3 ต่อน้ำ 1 ลิตร) เพื่อป้องกันการสะพอนของสเตียริน หลังจากหลอมโมเดลแล้ว แม่พิมพ์เซรามิกจะถูกทำให้แห้งที่อุณหภูมิ 150–170°C เป็นเวลา 1–2 ชั่วโมง วางในภาชนะ เติมด้วยฟิลเลอร์แห้ง และเผาที่อุณหภูมิ 600–700°C เป็นเวลา 5–8 ชั่วโมง การบรรจุจะดำเนินการในแม่พิมพ์เย็นและร้อน อุณหภูมิความร้อน (50-300 °C) ของแม่พิมพ์ถูกกำหนดโดยความหนาของผนังของการหล่อ การเติมแม่พิมพ์ด้วยโลหะนั้นดำเนินการตามปกติเช่นเดียวกับการใช้แรงสุญญากาศหรือแรงเหวี่ยง โลหะผสมอลูมิเนียมส่วนใหญ่ถูกทำให้ร้อนถึง 720-750°C ก่อนเท

หล่อตาย

การหล่อตายเป็นวิธีการหลักในการต่ออนุกรมและ การผลิตจำนวนมากการหล่อจากโลหะผสมอลูมิเนียมซึ่งทำให้สามารถรับการหล่อระดับความแม่นยำ 4-6 ที่มีความหยาบผิว Rz = 50-20 และความหนาของผนังขั้นต่ำ 3-4 มม. เมื่อทำการหล่อในแม่พิมพ์เย็นพร้อมกับข้อบกพร่องที่เกิดจากการหลอมความเร็วสูงในโพรงแม่พิมพ์และการไม่ปฏิบัติตามข้อกำหนดของการทำให้แข็งตัวในทิศทาง (ความพรุนของก๊าซ ฟิล์มออกไซด์ การหดตัวที่หลวม) ประเภทหลักของการคัดแยกและการหล่อคือ อุดและแตกร้าว ลักษณะของรอยแตกเกิดจากการหดตัวที่ยาก รอยร้าวมักเกิดขึ้นโดยเฉพาะอย่างยิ่งในการหล่อที่ทำจากโลหะผสมที่มีช่วงการตกผลึกที่กว้าง ซึ่งมีการหดตัวเชิงเส้นขนาดใหญ่ (1.25–1.35%) การป้องกันการก่อตัวของข้อบกพร่องเหล่านี้ทำได้โดยวิธีการทางเทคโนโลยีต่างๆ

ในกรณีของการจ่ายโลหะไปยังส่วนที่หนา ควรมีการเตรียมการสำหรับการป้อนจุดจ่ายโดยการติดตั้งหัวจ่าย (กำไร) องค์ประกอบทั้งหมดของระบบเกทจะอยู่ที่ขั้วต่อแม่พิมพ์แช่เย็น แนะนำให้ใช้อัตราส่วนพื้นที่หน้าตัดของช่องเกทต่อไปนี้: สำหรับการหล่อขนาดเล็ก EFst: EFsl: EFpit = 1:2:3; สำหรับการหล่อขนาดใหญ่ EFst: EFsl: EFpit = 1:3:6

เพื่อลดอัตราการหลอมละลายเข้าไปในโพรงแม่พิมพ์ จะใช้ไรเซอร์แบบโค้ง ไฟเบอร์กลาสหรือตาข่ายโลหะ และตัวกรองแบบละเอียด คุณภาพของการหล่อจากโลหะผสมอลูมิเนียมขึ้นอยู่กับอัตราการเพิ่มขึ้นของการหลอมละลายในช่องแม่พิมพ์ ความเร็วนี้ควรเพียงพอที่จะรับประกันการเติมชิ้นส่วนหล่อบาง ๆ ภายใต้เงื่อนไขของการกำจัดความร้อนที่เพิ่มขึ้น และในขณะเดียวกันก็ไม่ทำให้เกิดการบรรจุน้อยเกินไปเนื่องจากการปล่อยอากาศและก๊าซที่ไม่สมบูรณ์ผ่านทางท่อระบายอากาศและผลกำไร การหมุนวนและการไหลของการหลอมในระหว่าง การเปลี่ยนจากส่วนที่แคบเป็นส่วนที่กว้าง อัตราการเพิ่มขึ้นของโลหะในช่องแม่พิมพ์เมื่อหล่อลงในแม่พิมพ์จะค่อนข้างสูงกว่าเมื่อหล่อลงในแม่พิมพ์ทราย ความเร็วในการยกขั้นต่ำที่อนุญาตจะคำนวณตามสูตรของ A. A. Lebedev และ N. M. Galdin (ดูหัวข้อ 5.1, "การหล่อทราย")

เพื่อให้ได้การหล่อแบบหนาแน่นเช่นเดียวกับการหล่อด้วยทราย การทำให้แข็งตัวตามทิศทางถูกสร้างขึ้นโดยการวางตำแหน่งการหล่อในแม่พิมพ์ที่เหมาะสมและการควบคุมการกระจายความร้อน ตามกฎแล้ว หน่วยหล่อขนาดใหญ่ (หนา) จะอยู่ที่ส่วนบนของแม่พิมพ์ สิ่งนี้ทำให้สามารถชดเชยการลดปริมาณระหว่างการชุบแข็งได้โดยตรงจากกำไรที่ติดตั้งไว้ด้านบน การควบคุมความเข้มของการกำจัดความร้อนเพื่อสร้างการแข็งตัวตามทิศทางนั้นดำเนินการโดยการทำให้เย็นหรือหุ้มฉนวนส่วนต่างๆ ของแม่พิมพ์ เพื่อเพิ่มการกำจัดความร้อนในท้องถิ่น เม็ดมีดจาก Cuprum ที่นำความร้อนถูกนำมาใช้อย่างกว้างขวาง พวกเขาให้พื้นผิวระบายความร้อนของแม่พิมพ์เพิ่มขึ้นเนื่องจากครีบ การระบายความร้อนเฉพาะที่ของแม่พิมพ์ด้วยอากาศอัดหรือน้ำ เพื่อลดความเข้มของการกำจัดความร้อน ให้ใช้ชั้นสีหนา 0.1–0.5 มม. ลงบนพื้นผิวการทำงานของแม่พิมพ์ เพื่อจุดประสงค์นี้ชั้นของสีที่มีความหนา 1-1.5 มม. จะถูกนำไปใช้กับพื้นผิวของช่องสปรูและกำไร การชะลอตัวของการเย็นตัวของโลหะในผลกำไรสามารถทำได้โดยการทำให้ผนังแม่พิมพ์หนาขึ้นในท้องถิ่น การใช้สารเคลือบผิวที่นำความร้อนต่ำต่างๆ และการหุ้มฉนวนของกำไรด้วยสติกเกอร์ใยหิน ปรับปรุงสีของพื้นผิวการทำงานของแม่พิมพ์ รูปร่างการหล่อมีส่วนช่วยในการกำจัดเปลือกก๊าซบนพื้นผิวและเพิ่มความต้านทานของแม่พิมพ์ ก่อนทาสี แม่พิมพ์จะถูกทำให้ร้อนถึง 100-120 °C โดยไม่จำเป็น ความร้อนความร้อนเป็นสิ่งที่ไม่พึงปรารถนาเนื่องจากจะช่วยลดอัตราการแข็งตัวของการหล่อและระยะเวลา วันกำหนดส่งบริการแม่พิมพ์ การให้ความร้อนช่วยลดความแตกต่างของอุณหภูมิระหว่างการหล่อและแม่พิมพ์ และการขยายตัวของแม่พิมพ์เนื่องจากการให้ความร้อนโดยโลหะหล่อ ส่งผลให้แรงดึงในการหล่อลดลง ทำให้เกิดลักษณะรอยแตก อย่างไรก็ตาม การให้ความร้อนแก่แม่พิมพ์เพียงอย่างเดียวไม่เพียงพอที่จะขจัดความเป็นไปได้ที่จะเกิดการแตกร้าวได้ จำเป็นต้องถอดแบบหล่อออกจากแม่พิมพ์ทันเวลา ควรถอดแบบหล่อออกจากแม่พิมพ์ก่อนช่วงเวลาที่อุณหภูมิเท่ากับอุณหภูมิของแม่พิมพ์ และความเค้นหดตัวถึงค่าสูงสุด โดยปกติแล้วการหล่อจะถูกลบออกในขณะที่มีความแข็งแรงพอที่จะเคลื่อนย้ายได้โดยไม่ทำลาย (450-500 ° C) ถึงตอนนี้ ระบบประตูยังไม่ได้รับความแข็งแรงเพียงพอและถูกทำลายโดยแสงกระทบ ระยะเวลาในการหล่อขึ้นรูปจะถูกกำหนดโดยอัตราการแข็งตัวและขึ้นอยู่กับอุณหภูมิของโลหะ อุณหภูมิของแม่พิมพ์ และอัตราการเท

เพื่อขจัดการเกาะติดของโลหะ เพิ่มอายุการใช้งานและอำนวยความสะดวกในการสกัด แท่งโลหะจะถูกหล่อลื่นระหว่างการทำงาน สารหล่อลื่นที่พบมากที่สุดคือสารแขวนลอยกราไฟต์ชนิดน้ำ (กราไฟต์ 3-5%)

ชิ้นส่วนของแม่พิมพ์ที่ทำโครงร่างภายนอกของการหล่อทำจากสีเทา เหล็กหล่อ. ความหนาของผนังของแม่พิมพ์ถูกกำหนดขึ้นอยู่กับความหนาของผนังของการหล่อตามคำแนะนำของ GOST 16237-70 โพรงภายในในการหล่อทำจากโลหะ (เหล็ก) และแท่งทราย แท่งทรายใช้ในการตกแต่งโพรงที่ซับซ้อนที่ไม่สามารถทำด้วยแท่งโลหะได้ เพื่อความสะดวกในการแยกการหล่อออกจากแม่พิมพ์ พื้นผิวด้านนอกของการหล่อควรมีความลาดเอียงในการหล่อ 30 "ถึง 3 °ไปทางการแยกส่วน พื้นผิวภายในการหล่อด้วยแท่งโลหะต้องมีความลาดเอียงอย่างน้อย 6 ° ในการหล่อไม่อนุญาตให้เปลี่ยนจากส่วนหนาเป็นบาง รัศมีความโค้งต้องมีอย่างน้อย 3 มม. รูที่มีเส้นผ่านศูนย์กลางมากกว่า 8 มม. สำหรับการหล่อขนาดเล็ก 10 มม. สำหรับการหล่อขนาดกลางและ 12 มม. สำหรับการหล่อขนาดใหญ่ทำด้วยแท่ง อัตราส่วนที่เหมาะสมของความลึกของรูต่อเส้นผ่านศูนย์กลางคือ 0.7-1

อากาศและก๊าซจะถูกกำจัดออกจากโพรงแม่พิมพ์ด้วยความช่วยเหลือของท่อระบายอากาศที่วางอยู่ในระนาบการแยกส่วนและปลั๊กที่วางอยู่ในผนังใกล้กับโพรงลึก

ในโรงหล่อสมัยใหม่ แม่พิมพ์จะถูกติดตั้งบนเครื่องหล่อแบบกึ่งอัตโนมัติแบบสถานีเดียวหรือหลายสถานี ซึ่งการปิดและเปิดแม่พิมพ์ การใส่และการถอดแกน การดีดออกและการถอดการหล่อออกจากแม่พิมพ์จะเป็นไปโดยอัตโนมัติ นอกจากนี้ยังมีการควบคุมอุณหภูมิความร้อนของแม่พิมพ์โดยอัตโนมัติ การเติมแม่พิมพ์บนเครื่องดำเนินการโดยใช้เครื่องจ่าย

เพื่อปรับปรุงการเติมในโพรงแม่พิมพ์บาง ๆ และกำจัดอากาศและก๊าซที่ปล่อยออกมาระหว่างการทำลายสารยึดเกาะ แม่พิมพ์จะถูกโยกย้าย เทภายใต้แรงดันต่ำหรือใช้แรงเหวี่ยง

บีบหล่อ

การหล่อแบบบีบเป็นการหล่อแบบหนึ่งซึ่งมีไว้สำหรับการผลิตแบบหล่อขนาดใหญ่ (2500x1400 มม.) ที่มีความหนาของผนัง 2-3 มม. เพื่อจุดประสงค์นี้ จะใช้แม่พิมพ์แบบครึ่งโลหะ ซึ่งติดตั้งบนเครื่องบีบแบบหล่อแบบพิเศษที่มีการบรรจบกันของแม่พิมพ์แบบครึ่งด้านด้านเดียวหรือสองด้าน คุณสมบัติที่โดดเด่นวิธีการหล่อนี้เป็นการบังคับเติมโพรงแม่พิมพ์ด้วยการไหลของการหลอมที่กว้างเมื่อแม่พิมพ์ครึ่งหนึ่งเข้าหากัน ไม่มีองค์ประกอบของระบบเกททั่วไปในแม่พิมพ์หล่อ ข้อมูลวิธีนี้ใช้ในการหล่อจากโลหะผสม AL2, AL4, AL9, AL34 ซึ่งมีช่วงการตกผลึกแคบ

การควบคุมอัตราการเย็นตัวของการหลอมนั้นดำเนินการโดยการใช้สารเคลือบกันความร้อนกับพื้นผิวการทำงานของโพรงแม่พิมพ์ ความหนาต่างกัน(0.05-1 มม.) ความร้อนสูงเกินไปของโลหะผสมก่อนเทไม่ควรเกิน 15-20°C เหนืออุณหภูมิของเหลว ระยะเวลาของการบรรจบกันของครึ่งรูปแบบคือ 5-3 วินาที

การหล่อด้วยแรงดันต่ำ

การหล่อด้วยแรงดันต่ำเป็นอีกรูปแบบหนึ่งของการหล่อขึ้นรูป มีการใช้ในการผลิตการหล่อผนังบางขนาดใหญ่จากโลหะผสมอะลูมิเนียมที่มีช่วงการตกผลึกแคบ (AL2, AL4, AL9, AL34) ในกรณีของการหล่อแม่พิมพ์ พื้นผิวด้านนอกของการหล่อจะทำด้วยแม่พิมพ์โลหะ และโพรงด้านในทำด้วยโลหะหรือแกนทราย

สำหรับการผลิตแท่งจะใช้ส่วนผสมที่ประกอบด้วยทรายควอทซ์ 55% 1K016A ทรายหนา 13.5% P01; ผงควอตซ์ 27%; กาวเพคติน 0.8%; เรซิน M 3.2% และน้ำมันก๊าด 0.5% ส่วนผสมดังกล่าวไม่ก่อให้เกิดการเผาไหม้เชิงกล แบบฟอร์มถูกเติมด้วยโลหะโดยแรงดันของอากาศอัดแห้ง (18–80 กิโลปาสกาล) ที่ส่งไปยังพื้นผิวของโลหะหลอมในถ้วยใส่ตัวอย่างที่ให้ความร้อนถึง 720–750°C ภายใต้การกระทำของแรงดันนี้ ของหลอมจะถูกดันออกจากถ้วยใส่ตัวอย่างเข้าไปในลวดโลหะ และจากมันเข้าสู่ระบบประตูและเข้าไปในโพรงของแม่พิมพ์ ข้อดีของการหล่อด้วยแรงดันต่ำคือความสามารถในการควบคุมอัตราการขึ้นของโลหะในช่องแม่พิมพ์โดยอัตโนมัติ ซึ่งทำให้สามารถรับการหล่อผนังบางที่มีคุณภาพดีกว่าการหล่อด้วยแรงโน้มถ่วง

การตกผลึกของโลหะผสมในแม่พิมพ์จะดำเนินการภายใต้แรงดัน 10–30 kPa จนกระทั่งเปลือกโลหะแข็งก่อตัวขึ้น และ 50–80 kPa หลังจากการก่อตัวของเปลือกโลก

การหล่อโลหะผสมอลูมิเนียมที่หนาแน่นนั้นผลิตขึ้นโดยการหล่อแรงดันต่ำด้วยแรงดันย้อนกลับ การเติมโพรงแม่พิมพ์ระหว่างการหล่อด้วยแรงดันย้อนกลับนั้นเกิดขึ้นเนื่องจากความแตกต่างของแรงดันในถ้วยใส่ตัวอย่างและในแม่พิมพ์ (10–60 kPa) การตกผลึกของโลหะในรูปแบบจะดำเนินการภายใต้ความดัน 0.4-0.5 MPa สิ่งนี้จะช่วยป้องกันการปล่อยไฮโดรเจนที่ละลายในโลหะและการก่อตัวของรูพรุนของก๊าซ ความดันโลหิตสูงส่งเสริม โภชนาการที่ดีขึ้นหน่วยหล่อขนาดใหญ่ ในแง่อื่นๆ เทคโนโลยีการหล่อด้วยแรงดันย้อนกลับไม่แตกต่างจากเทคโนโลยีการหล่อด้วยแรงดันต่ำ

การหล่อด้วยแรงดันย้อนกลับเป็นการรวมข้อดีของการหล่อด้วยแรงดันต่ำและการตกผลึกด้วยแรงดัน

การฉีดขึ้นรูป

การหล่อภายใต้แรงกดจากโลหะผสมอะลูมิเนียม AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34, การหล่อการกำหนดค่าที่ซับซ้อนของคลาสความแม่นยำที่ 1-3 ที่มีความหนาของผนัง 1 มม. ขึ้นไป รูหล่อด้วย เส้นผ่านศูนย์กลางสูงสุด 1, 2 มม. หล่อเกลียวภายนอกและภายในโดยมีระยะห่างขั้นต่ำ 1 มม. และเส้นผ่านศูนย์กลาง 6 มม. ความสะอาดพื้นผิวของการหล่อดังกล่าวสอดคล้องกับระดับความหยาบ 5-8 การผลิตการหล่อดังกล่าวดำเนินการกับเครื่องจักรที่มีห้องกดเย็นแนวนอนหรือแนวตั้งโดยมีแรงกดเฉพาะ 30–70 MPa การตั้งค่าจะมอบให้กับเครื่องจักรที่มีห้องอัดแนวนอน

ขนาดและน้ำหนักของแบบหล่อถูกจำกัดโดยความสามารถของเครื่องฉีดขึ้นรูป: ปริมาตรของห้องอัด แรงดันกดเฉพาะ (p) และแรงล็อค (0) พื้นที่ฉายภาพ (F) ของการหล่อ ช่องประตู และห้องกดบนแผ่นแม่พิมพ์แบบเคลื่อนย้ายได้ไม่ควรเกินค่าที่กำหนดโดยสูตร F = 0.85 0/r

ค่าความชันที่เหมาะสมสำหรับพื้นผิวภายนอกคือ 45°; สำหรับภายใน 1° รัศมีความโค้งต่ำสุดคือ 0.5-1 มม. รูที่มีเส้นผ่านศูนย์กลางมากกว่า 2.5 มม. ทำโดยการหล่อ ตามกฎแล้วการหล่อจากโลหะผสมอลูมิเนียมจะถูกกลึงตามพื้นผิวที่นั่งเท่านั้น ค่าเผื่อการประมวลผลถูกกำหนดโดยคำนึงถึงขนาดของการหล่อและช่วงตั้งแต่ 0.3 ถึง 1 มม.

ใช้ทำแม่พิมพ์ วัสดุต่างๆ. ชิ้นส่วนของแม่พิมพ์ที่สัมผัสกับโลหะเหลวทำจากเหล็กกล้า ZKh2V8, 4Kh8V2, 4KhV2S; เหล็ก 35, 45, 50, หมุด, บูชและเสานำ - จากเหล็ก U8A

การจัดหาโลหะไปยังโพรงของแม่พิมพ์นั้นดำเนินการโดยใช้ระบบประตูภายนอกและภายใน ตัวป้อนจะถูกนำไปยังชิ้นส่วนของการหล่อที่ต้องผ่านการตัดเฉือน ความหนาของพวกเขาถูกกำหนดขึ้นอยู่กับความหนาของผนังของการหล่อที่จุดจ่ายและ ตัวละครที่ได้รับกรอกแม่พิมพ์ การพึ่งพานี้ถูกกำหนดโดยอัตราส่วนของความหนาของตัวป้อนต่อความหนาของผนังของการหล่อ ราบรื่น ปราศจากการปั่นป่วนและการกักเก็บอากาศ การเติมแม่พิมพ์จะเกิดขึ้นหากอัตราส่วนใกล้เคียงกับหนึ่ง สำหรับงานหล่อที่มีความหนาของผนังถึง 2 มม. ตัวป้อนมีความหนา 0.8 มม. ด้วยความหนาของผนัง 3 มม. ความหนาของตัวป้อนคือ 1.2 มม. มีความหนาของผนัง 4-6 มม.-2 มม.

ในการรับส่วนแรกของการหลอมที่อุดมด้วยอากาศรวม ถังล้างแบบพิเศษตั้งอยู่ใกล้กับโพรงแม่พิมพ์ ซึ่งปริมาตรของส่วนนี้สามารถเข้าถึง 20–40% ของปริมาตรการหล่อ วงแหวนเชื่อมต่อกับช่องของแม่พิมพ์โดยช่องทางความหนาเท่ากับความหนาของตัวป้อน การกำจัดอากาศและก๊าซออกจากโพรงของแม่พิมพ์จะดำเนินการผ่านช่องระบายอากาศพิเศษและช่องว่างระหว่างแท่ง (พุชเชอร์) และเมทริกซ์ของแม่พิมพ์ ช่องระบายอากาศถูกสร้างขึ้นในระนาบแยกบนส่วนที่คงที่ของแม่พิมพ์ เช่นเดียวกับแท่งและอีเจ็คเตอร์ที่เคลื่อนที่ได้ ความลึกของท่อระบายอากาศเมื่อหล่อโลหะผสมอลูมิเนียมจะถือว่า 0.05-0.15 มม. และความกว้าง 10-30 มม. เพื่อปรับปรุงการระบายอากาศแม่พิมพ์ของช่องของแหวนรอง ช่องบาง(0.2-0.5 มม.) เชื่อมต่อกับบรรยากาศ

ข้อบกพร่องหลักของการหล่อด้วยแม่พิมพ์ฉีด ได้แก่ ความพรุนของอากาศ (ก๊าซ) ใต้เปลือกโลก ซึ่งเกิดจากการดักจับของอากาศที่ทางเข้าโลหะด้วยความเร็วสูงเข้าไปในโพรงแม่พิมพ์ และรูพรุน (หรือเปลือก) การหดตัวในโหนดความร้อน การก่อตัวของข้อบกพร่องเหล่านี้ได้รับอิทธิพลอย่างมากจากพารามิเตอร์ของเทคโนโลยีการหล่อ ความเร็วในการกด แรงกด และระบบระบายความร้อนของแม่พิมพ์

ความเร็วในการกดกำหนดโหมดการเติมแม่พิมพ์ ยิ่งความเร็วในการกดสูงเท่าใด ของเหลวที่หลอมละลายจะเคลื่อนผ่านช่องทางประตูก็จะยิ่งเร็วขึ้นเท่านั้น ความเร็วในการไหลเข้าของแม่พิมพ์ก็จะยิ่งมากขึ้นเท่านั้น ความเร็วในการกดสูงมีส่วนทำให้ เติมดีกว่าโพรงบางและยาว ในขณะเดียวกันก็เป็นสาเหตุของการดักจับอากาศของโลหะและการก่อตัวของรูพรุนใต้เปลือกโลก เมื่อทำการหล่อโลหะผสมอลูมิเนียม ความเร็วการกดสูงจะใช้ในการผลิตการหล่อผนังบางที่ซับซ้อนเท่านั้น อิทธิพลที่ยิ่งใหญ่คุณภาพของการหล่อได้รับผลกระทบจากแรงกด เมื่อเพิ่มขึ้น ความหนาแน่นของการหล่อจะเพิ่มขึ้น

ค่าของแรงกดมักจะถูกจำกัดโดยค่าของแรงล็อคของเครื่องจักร ซึ่งจะต้องเกินแรงดันที่กระทำโดยโลหะบนเมทริกซ์เคลื่อนที่ (pF) ดังนั้นการอัดขึ้นรูปผนังหนาในท้องถิ่นหรือที่เรียกว่ากระบวนการ Ashigai จึงได้รับความสนใจอย่างมาก อัตราการป้อนโลหะเข้าสู่โพรงแม่พิมพ์ต่ำผ่านตัวป้อนแบบหน้าตัดขนาดใหญ่และแรงดันล่วงหน้าที่มีประสิทธิภาพของการหลอมละลายตกผลึกด้วยความช่วยเหลือของลูกสูบคู่ทำให้สามารถรับการหล่อที่หนาแน่นได้

เกี่ยวกับคุณภาพของการหล่อ มีอิทธิพลอย่างมากยังได้รับผลกระทบจากอุณหภูมิของโลหะผสมและแม่พิมพ์ ในการผลิตการหล่อผนังหนาที่มีการกำหนดค่าอย่างง่าย การหลอมจะถูกเทที่อุณหภูมิต่ำกว่าอุณหภูมิของเหลว 20–30 °C การหล่อผนังบางจำเป็นต้องใช้ของหลอมที่ร้อนยวดยิ่งเหนืออุณหภูมิของเหลวประมาณ 10–15°C เพื่อลดขนาดของความเครียดจากการหดตัวและป้องกันการก่อตัวของรอยร้าวในการหล่อ แม่พิมพ์จะถูกทำให้ร้อนก่อนเท ที่แนะนำ อุณหภูมิต่อไปนี้เครื่องทำความร้อน:

ความหนาของผนังหล่อ mm 1—2 2—3 3—5 5—8

อุณหภูมิความร้อน

แม่พิมพ์, °С 250—280 200—250 160—200 120—160

ความเสถียรของระบอบการระบายความร้อนนั้นมาจากแม่พิมพ์ความร้อน (ไฟฟ้า) หรือความเย็น (น้ำ)

เพื่อปกป้องพื้นผิวการทำงานของแม่พิมพ์จากการเกาะติดและผลกระทบจากการกัดกร่อนของวัสดุหลอม เพื่อลดแรงเสียดทานระหว่างการสกัดแกน และเพื่ออำนวยความสะดวกในการสกัดการหล่อ แม่พิมพ์จะได้รับการหล่อลื่น เพื่อจุดประสงค์นี้ ไขมัน (น้ำมันที่มีกราไฟต์หรือผงอะลูมิเนียม) หรือน้ำ (สารละลายเกลือ การเตรียมน้ำตามคอลลอยด์กราไฟต์) จะถูกนำมาใช้

ความหนาแน่นของการหล่อจากโลหะผสมอลูมิเนียมเพิ่มขึ้นอย่างมากเมื่อหล่อด้วยแม่พิมพ์สุญญากาศ ในการทำเช่นนี้ แม่พิมพ์จะถูกวางในปลอกที่ปิดสนิท ซึ่งจะสร้างสุญญากาศที่จำเป็น ผลลัพธ์ดีได้โดยใช้ "กระบวนการออกซิเจน" ในการทำเช่นนี้อากาศในช่องของแม่พิมพ์จะถูกแทนที่ด้วยออกซิเจน ที่ความเร็วสูงของทางเข้าโลหะเข้าไปในโพรงแม่พิมพ์ ซึ่งทำให้เกิดการจับออกซิเจนโดยการหลอมเหลว รูพรุนใต้เปลือกโลกในการหล่อจะไม่เกิดขึ้น เนื่องจากออกซิเจนที่ติดอยู่ทั้งหมดจะถูกใช้ไปกับการก่อตัวของอลูมิเนียมออกไซด์ที่กระจายตัวอย่างละเอียด ซึ่งไม่ส่งผลกระทบอย่างเห็นได้ชัด คุณสมบัติทางกลการหล่อ การหล่อดังกล่าวอาจได้รับการบำบัดความร้อน

การหล่อโลหะผสมอลูมิเนียมขึ้นอยู่กับข้อกำหนดของข้อกำหนดทางเทคนิค หลากหลายชนิดการควบคุม: X-ray, gamma-ray หรือ ultrasonic สำหรับการตรวจจับข้อบกพร่องภายใน เครื่องหมายสำหรับกำหนดความเบี่ยงเบนของมิติ เรืองแสงเพื่อตรวจจับรอยแตกของพื้นผิว hydro- หรือ pneumocontrol เพื่อประเมินความหนาแน่น มีการระบุความถี่ของประเภทการควบคุมที่ระบุไว้ ข้อมูลจำเพาะหรือกำหนดโดยแผนกของหัวหน้าช่างโลหะวิทยาของโรงงาน ข้อบกพร่องที่ระบุ หากได้รับอนุญาตตามข้อกำหนดทางเทคนิค จะถูกกำจัดโดยการเชื่อมหรือการเคลือบ การเชื่อมอาร์กอนใช้สำหรับการเชื่อมใต้พื้นผิว, เปลือกหอย, การคลายตัวของรอยแตก ก่อนการเชื่อม สถานที่ที่ชำรุดจะถูกตัดในลักษณะที่ผนังของช่องมีความลาดเอียง 30 - 42 ° การหล่อจะต้องใช้ความร้อนในพื้นที่หรือทั่วไปสูงถึง 300-350C การให้ความร้อนในพื้นที่นั้นดำเนินการโดยเปลวไฟ oxy-acetylene การให้ความร้อนทั่วไปจะดำเนินการในเตาเผาแบบห้อง การเชื่อมจะดำเนินการด้วยโลหะผสมชนิดเดียวกับที่ทำการหล่อโดยใช้อิเล็กโทรดทังสเตนที่ไม่สิ้นเปลืองซึ่งมีเส้นผ่านศูนย์กลาง 2-6 มม. ที่ ค่าใช้จ่ายอาร์กอน 5-12 ลิตร/นาที ความแรงของกระแสเชื่อมมักจะอยู่ที่ 25-40 A ต่อเส้นผ่านศูนย์กลางอิเล็กโทรด 1 มม.

ความพรุนในการหล่อจะถูกกำจัดโดยการชุบ วานิชเบกาไลท์, น้ำยาเคลือบเงาแอสฟัลต์ , น้ำมันอบแห้ง หรือน้ำยาเคลือบแก้ว. การชุบจะดำเนินการในหม้อไอน้ำพิเศษภายใต้แรงดัน 490-590 kPa โดยมีการหล่อเบื้องต้นในบรรยากาศที่หายาก (1.3-6.5 kPa) อุณหภูมิของของเหลวที่ทำให้ชุ่มจะคงอยู่ที่ 100°C หลังจากการชุบ การหล่อจะต้องทำให้แห้งที่อุณหภูมิ 65-200°C ซึ่งในระหว่างนั้นของเหลวที่ชุบจะแข็งตัวและควบคุมซ้ำ

อลูมิเนียม (Aluminum) คือ

การประยุกต์ใช้อลูมิเนียม

ใช้เป็นวัสดุโครงสร้างกันอย่างแพร่หลาย ข้อได้เปรียบหลักของอลูมิเนียมในด้านนี้คือความเบา ความเหนียวในการปั๊ม ความต้านทานการกัดกร่อน (ในอากาศ อลูมิเนียมจะถูกปกคลุมด้วยฟิล์ม Al2O3 ที่แข็งแรงในทันที ซึ่งป้องกันการเกิดออกซิเดชันเพิ่มเติม) การนำความร้อนสูง ความเป็นพิษของสารประกอบ โดยเฉพาะอย่างยิ่ง คุณสมบัติเหล่านี้ทำให้อลูมิเนียมได้รับความนิยมอย่างมากในการผลิต เครื่องครัว,อลูมิเนียมฟอยล์ในอุตสาหกรรมอาหารและสำหรับบรรจุภัณฑ์

ข้อเสียเปรียบหลักของอะลูมิเนียมในฐานะวัสดุโครงสร้างคือความแข็งแรงต่ำ ดังนั้น สำหรับการชุบแข็งจึงมักผสมด้วย ในปริมาณที่น้อยคิวรัมและแมกนีเซียม (โลหะผสมที่เรียกว่าดูราลูมิน)

การนำไฟฟ้าของอะลูมิเนียมน้อยกว่าคิวรัมเพียง 1.7 เท่า ในขณะที่อะลูมิเนียมมีราคาถูกกว่าประมาณ 4 เท่าต่อกิโลกรัม แต่เนื่องจากความหนาแน่นต่ำกว่า 3.3 เท่า จึงต้องการน้ำหนักน้อยกว่าประมาณ 2 เท่าเพื่อให้ได้ความต้านทานเท่ากัน ดังนั้นจึงใช้กันอย่างแพร่หลายในวิศวกรรมไฟฟ้าสำหรับการผลิตสายไฟ การหุ้มสายไฟ และแม้แต่ในไมโครอิเล็กทรอนิกส์สำหรับการผลิตตัวนำในชิป ค่าการนำไฟฟ้าที่ต่ำกว่าของอะลูมิเนียม (37 1/โอห์ม) เมื่อเทียบกับคิวรัม (63 1/โอห์ม) ได้รับการชดเชยด้วยส่วนตัดขวางของตัวนำอะลูมิเนียมที่เพิ่มขึ้น ข้อเสียของอลูมิเนียมที่เป็นวัสดุไฟฟ้าคือการมีฟิล์มออกไซด์ที่แข็งแรงซึ่งทำให้การบัดกรีทำได้ยาก

เนื่องจากคุณสมบัติที่ซับซ้อนจึงใช้กันอย่างแพร่หลายในอุปกรณ์ระบายความร้อน

อะลูมิเนียมและโลหะผสมยังคงความแข็งแรงที่อุณหภูมิต่ำเป็นพิเศษ ด้วยเหตุนี้จึงใช้กันอย่างแพร่หลายในเทคโนโลยีการแช่แข็ง

การสะท้อนแสงสูงบวกกับต้นทุนที่ต่ำและง่ายต่อการตกตะกอน ทำให้อะลูมิเนียมเป็นวัสดุที่เหมาะสำหรับการทำกระจก

ในการผลิต วัสดุก่อสร้างเป็นตัวสร้างก๊าซ

การชุบอลูมิไนซ์ให้ความต้านทานต่อการกัดกร่อนและตะกรันของเหล็กและโลหะผสมอื่นๆ เช่น วาล์วเครื่องยนต์สันดาปภายในแบบลูกสูบ ใบพัดเทอร์ไบน์ แท่นขุดเจาะน้ำมัน อุปกรณ์แลกเปลี่ยนความร้อน และยังแทนที่การชุบกัลวาไนซ์อีกด้วย

อะลูมิเนียมซัลไฟด์ใช้ในการผลิตไฮโดรเจนซัลไฟด์

การวิจัยกำลังดำเนินการเพื่อพัฒนาอะลูมิเนียมโฟมให้เป็นวัสดุที่แข็งแรงและน้ำหนักเบาเป็นพิเศษ

เป็นส่วนประกอบของเทอร์ไมต์ ผสมสำหรับอะลูมิโนเทอร์มี

อะลูมิเนียมถูกใช้เพื่อกู้คืนโลหะหายากจากออกไซด์หรือเฮไลด์ของพวกมัน

อลูมิเนียมเป็น องค์ประกอบที่สำคัญโลหะผสมจำนวนมาก ตัวอย่างเช่นในอะลูมิเนียมบรอนซ์ ส่วนประกอบหลักคือทองแดงและอะลูมิเนียม ในโลหะผสมแมกนีเซียม อะลูมิเนียมมักถูกใช้เป็นสารเติมแต่ง สำหรับการผลิตเกลียวในเครื่องทำความร้อนไฟฟ้าจะใช้ Fechral (Fe, Cr, Al) (พร้อมกับโลหะผสมอื่น ๆ )

aluminium coffee" height="449" src="/pictures/investments/img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg" title="21. ผู้ผลิตกาแฟอะลูมิเนียมแบบคลาสสิกของอิตาลี" width="376" />!}

เมื่ออลูมิเนียมมีราคาแพงมาก มีการผลิตสินค้าเครื่องประดับมากมายจากมัน ดังนั้นนโปเลียนที่ 3 จึงสั่งปุ่มอะลูมิเนียม และในปี 1889 Dmitry Ivanovich Mendeleev ก็นำเสนอตาชั่งพร้อมชามที่ทำจากทองและอะลูมิเนียม แฟชั่นสำหรับพวกเขาผ่านไปทันทีเมื่อเทคโนโลยีใหม่ (การพัฒนา) สำหรับการผลิตปรากฏขึ้นซึ่งทำให้ต้นทุนลดลงหลายเท่า ตอนนี้อลูมิเนียมถูกนำมาใช้ในการผลิตเครื่องประดับในบางครั้ง

![]()

![]()

ในประเทศญี่ปุ่น อะลูมิเนียมถูกนำมาใช้ในการผลิตเครื่องประดับแบบดั้งเดิมแทนที่

อะลูมิเนียมและสารประกอบของมันถูกใช้เป็นตัวขับดันที่มีประสิทธิภาพสูงในตัวขับดันแบบ bipropellant และเป็นตัวขับดันในตัวขับดันแบบแข็ง สารประกอบอลูมิเนียมต่อไปนี้เป็นเชื้อเพลิงจรวดที่น่าสนใจในทางปฏิบัติมากที่สุด:

ผงอะลูมิเนียมเป็นเชื้อเพลิงในจรวดเชื้อเพลิงแข็ง นอกจากนี้ยังใช้ในรูปของผงและสารแขวนลอยในไฮโดรคาร์บอน

อะลูมิเนียมไฮไดรด์

อลูมิเนียมโบราน

ไตรเมทิลอะลูมินัม.

ไตรเอทิลอะลูมินัม.

ไตรโพรไพลาลูมินัม.

ไตรเอทิลอะลูมินัม (โดยปกติร่วมกับไตรเอทิลโบรอน) ยังใช้สำหรับการจุดระเบิดทางเคมี (เช่น เป็นเชื้อเพลิงเริ่มต้น) ในเครื่องยนต์จรวด เนื่องจากมันติดไฟได้เองในก๊าซออกซิเจน

มีผลเป็นพิษเล็กน้อย แต่สารประกอบอะลูมิเนียมอนินทรีย์ที่ละลายน้ำได้จำนวนมากยังคงอยู่ในสถานะละลาย เวลานานและสามารถให้ ผลเสียต่อมนุษย์และสัตว์เลือดอุ่นผ่าน น้ำดื่ม. สารพิษส่วนใหญ่ ได้แก่ คลอไรด์ ไนเตรต อะซีเตต ซัลเฟต เป็นต้น สำหรับมนุษย์ ปริมาณสารประกอบอะลูมิเนียมต่อไปนี้ (มก./กก. ของน้ำหนักตัว) มีผลเป็นพิษเมื่อกลืนกิน:

อลูมิเนียมอะซิเตท - 0.2-0.4;

อลูมิเนียมไฮดรอกไซด์ - 3.7-7.3;

สารส้มอลูมิเนียม - 2.9

ทำหน้าที่หลักในการ ระบบประสาท(สะสมในเนื้อเยื่อประสาท ทำให้การทำงานของระบบประสาทส่วนกลางผิดปกติอย่างรุนแรง) อย่างไรก็ตาม มีการศึกษาคุณสมบัติความเป็นพิษต่อระบบประสาทของอะลูมิเนียมตั้งแต่กลางทศวรรษที่ 1960 เนื่องจากการสะสมของโลหะในร่างกายมนุษย์ถูกขัดขวางโดยกลไกการขับถ่าย ใน สภาวะปกติสามารถขับออกทางปัสสาวะได้มากถึง 15 มก. ต่อวัน ดังนั้นผลเสียที่ยิ่งใหญ่ที่สุดในคนที่มีความบกพร่อง ฟังก์ชั่นการขับถ่ายไต

จากการศึกษาทางชีววิทยาพบว่าการบริโภคอลูมิเนียมในร่างกายมนุษย์ถือเป็นปัจจัยในการพัฒนาโรคอัลไซเมอร์ แต่การศึกษาเหล่านี้ถูกวิพากษ์วิจารณ์ในภายหลังและข้อสรุปเกี่ยวกับความเชื่อมโยงระหว่างกันนั้นถูกหักล้าง

คุณสมบัติทางเคมีของอะลูมิเนียมถูกกำหนดโดยค่าสัมพรรคภาพสูงต่อออกซิเจน (in แร่ธาตุอลูมิเนียมรวมอยู่ในออกซิเจนออกตาฮีดราและเตตระฮีดรา) วาเลนซ์คงที่ (3) สารประกอบธรรมชาติส่วนใหญ่ละลายได้ไม่ดี ในกระบวนการภายนอกระหว่างการแข็งตัวของหินหนืดและการก่อตัวของหินอัคนี อลูมิเนียมจะเข้าไป ตาข่ายคริสตัลเฟลด์สปาร์ ไมกา และแร่ธาตุอื่นๆ - อะลูมิโนซิลิเกต ในชีวมณฑล อะลูมิเนียมเป็นสัตว์อพยพที่อ่อนแอ หายากในสิ่งมีชีวิตและไฮโดรสเฟียร์ ในสภาพอากาศชื้น ที่ซึ่งซากพืชที่เน่าเปื่อยเน่าเปื่อยก่อตัวเป็นกรดอินทรีย์จำนวนมาก อะลูมิเนียมจะอพยพไปในดินและน้ำในรูปของสารประกอบคอลลอยด์ออร์กาโนมิเนอรัล อะลูมิเนียมถูกดูดซับโดยคอลลอยด์และตกตะกอนในส่วนล่างของดิน การเชื่อมต่อของอลูมิเนียมกับซิลิกอนนั้นแตกหักบางส่วนและในบางแห่งในแร่ธาตุเขตร้อนก็เกิดขึ้น - อะลูมิเนียมไฮดรอกไซด์ - โบเอไมต์, ไดสปอร์, ไฮดราจิลไลต์ อะลูมิเนียมส่วนใหญ่เป็นส่วนหนึ่งของอะลูมิโนซิลิเกต - แร่เคโอลิไนต์ เบเดลไลต์ และแร่ดินเหนียวอื่นๆ การเคลื่อนไหวที่อ่อนแอจะเป็นตัวกำหนดการสะสมของอลูมิเนียมที่เหลืออยู่ในเปลือกโลกที่ผุกร่อนของเขตร้อนชื้น เป็นผลให้เกิดแร่อะลูมิเนียม ในยุคทางธรณีวิทยาที่ผ่านมา บอกไซต์ยังสะสมอยู่ในทะเลสาบและบริเวณชายฝั่งของทะเลในเขตร้อน (เช่น แร่อะลูมิเนียมตะกอนของคาซัคสถาน) ในทุ่งหญ้าสเตปป์และทะเลทรายซึ่งมีสิ่งมีชีวิตเพียงเล็กน้อย และน้ำมีความเป็นกลางและเป็นด่าง อะลูมิเนียมแทบไม่เคลื่อนที่เลย การเคลื่อนตัวของอะลูมิเนียมจะรุนแรงที่สุดในพื้นที่ภูเขาไฟ ซึ่งสังเกตได้จากแม่น้ำที่มีความเป็นกรดสูงและน้ำใต้ดินที่อุดมด้วยอะลูมิเนียม ในสถานที่ที่มีการกำจัดน้ำที่เป็นกรดด้วยด่าง - ทะเล (ที่ปากแม่น้ำและอื่น ๆ ) อลูมิเนียมจะถูกสะสมด้วยการก่อตัวของอะลูมิเนียม

อะลูมิเนียมเป็นส่วนหนึ่งของเนื้อเยื่อของสัตว์และพืช ในอวัยวะของสัตว์เลี้ยงลูกด้วยนมพบอลูมิเนียม 10-3 ถึง 10-5% (ต่อสารหยาบ) อลูมิเนียมจะสะสมในตับ ตับอ่อน และ ต่อมไทรอยด์. ในผลิตภัณฑ์จากพืชปริมาณอลูมิเนียมมีตั้งแต่ 4 มก. ต่อวัตถุแห้ง 1 กิโลกรัม (มันฝรั่ง) ถึง 46 มก. (หัวผักกาดเหลือง) ในผลิตภัณฑ์จากสัตว์ - ตั้งแต่ 4 มก. (น้ำผึ้ง) ถึง 72 มก. ต่อวัตถุแห้ง 1 กิโลกรัม () ในอาหารของมนุษย์ทุกวัน ปริมาณอลูมิเนียมสูงถึง 35-40 มก. สิ่งมีชีวิตที่รู้จักคือหัวอะลูมิเนียม เช่น คลับมอส (Lycopodiaceae) ที่มีอะลูมิเนียมในเถ้ามากถึง 5.3% หอย (Helix และ Lithorina) ซึ่งมีอะลูมิเนียมในเถ้า 0.2-0.8% การสร้างสารประกอบที่ไม่ละลายน้ำด้วยฟอสเฟต อะลูมิเนียมจะขัดขวางสารอาหารของพืช (การดูดซึมฟอสเฟตทางราก) และสัตว์ (การดูดซึมฟอสเฟตในลำไส้)

ผู้ซื้อหลักคือธุรกิจการบิน องค์ประกอบที่บรรทุกหนักที่สุดของเครื่องบิน (ผิวหนัง ชุดเสริมกำลัง) ทำจากดูราลูมิน และพวกเขาก็นำโลหะผสมนี้ขึ้นสู่อวกาศ เขาลงจอดบนดวงจันทร์และกลับมายังโลก และสถานี "Luna", "Venus", "Mars" สร้างขึ้นโดยนักออกแบบของสำนักซึ่ง ปีที่ยาวนานนำโดย Georgy Nikolaevich Babakin (2457-2514) พวกเขาไม่สามารถทำได้หากไม่มีโลหะผสมอลูมิเนียม

โลหะผสมของระบบอลูมิเนียมแมงกานีสและอลูมิเนียมแมกนีเซียม (AMts และ AMg) เป็นวัสดุหลักสำหรับตัวถังของ "จรวด" และ "อุกกาบาต" ความเร็วสูง - ไฮโดรฟอยล์

แต่โลหะผสมอลูมิเนียมไม่ได้ถูกใช้ในอวกาศ การบิน การขนส่งทางทะเลและแม่น้ำเท่านั้น อลูมิเนียมครองตำแหน่งที่แข็งแกร่งในการขนส่งทางบก เกี่ยวกับ แอพพลิเคชั่นกว้างอลูมิเนียมในอุตสาหกรรมยานยนต์กล่าวว่าข้อมูลดังกล่าว ในปี 1948 มีการใช้อะลูมิเนียม 3.2 กก. ต่อชิ้น ในปี 1958 - 23.6 ในปี 1968 - 71.4 และปัจจุบันตัวเลขนี้เกิน 100 กก. อลูมิเนียมปรากฏขึ้นและ การขนส่งทางรถไฟ. และ Russkaya Troika superexpress นั้นทำจากอลูมิเนียมอัลลอยด์มากกว่า 50%

อลูมิเนียมถูกนำมาใช้ในการก่อสร้างมากขึ้นเรื่อยๆ ในอาคารใหม่ คานที่แข็งแรงและเบา, เพดาน, เสา, ราวบันได, รั้ว, องค์ประกอบของระบบระบายอากาศที่ทำจากโลหะผสมอลูมิเนียมมักใช้ ใน ปีที่แล้วโลหะผสมอลูมิเนียมถูกนำมาใช้ในการก่อสร้างอาคารสาธารณะและศูนย์กีฬาหลายแห่ง มีความพยายามที่จะใช้อลูมิเนียมเป็นวัสดุมุงหลังคา หลังคาดังกล่าวไม่กลัวสิ่งสกปรกจากคาร์บอนไดออกไซด์, สารประกอบกำมะถัน, สารประกอบไนโตรเจนและสิ่งสกปรกที่เป็นอันตรายอื่น ๆ ซึ่งช่วยเพิ่มการกัดกร่อนในชั้นบรรยากาศของเหล็กมุงหลังคา

ในฐานะที่เป็นโลหะผสมหล่อจะใช้ silumins - โลหะผสมของระบบอลูมิเนียม - ซิลิกอน โลหะผสมดังกล่าวมีความลื่นไหลที่ดี ให้การหดตัวและการแยกตัวต่ำ (ความแตกต่าง) ในการหล่อ ซึ่งทำให้สามารถรับได้โดยการหล่อชิ้นส่วนโครงร่างที่ซับซ้อนที่สุด ตัวอย่างเช่น โครงเครื่องยนต์ ใบพัดของปั๊ม เรือนเครื่องมือ บล็อกเครื่องยนต์สันดาปภายใน ลูกสูบ ฝาสูบและเครื่องยนต์ลูกสูบเสื้อสูบ

ต่อสู้เพื่อความตกต่ำ ค่าใช้จ่ายโลหะผสมอลูมิเนียมก็ประสบความสำเร็จเช่นกัน ตัวอย่างเช่น ซิลูมิเนียมมีราคาถูกกว่าอะลูมิเนียมถึง 2 เท่า โดยปกติแล้ว ในทางตรงกันข้าม โลหะผสมจะมีราคาแพงกว่า (เพื่อให้ได้โลหะผสม จำเป็นต้องได้รับฐานที่บริสุทธิ์ จากนั้นจึงทำการผสม - โลหะผสม) นักโลหะวิทยาของโซเวียตที่โรงงานอะลูมิเนียม Dnepropetrovsk ในปี 1976 มีความเชี่ยวชาญในการถลุงแร่ซิลูมินัมโดยตรงจากอะลูมิโนซิลิเกต

อลูมิเนียมเป็นที่รู้จักในด้านวิศวกรรมไฟฟ้ามาช้านาน อย่างไรก็ตาม จนกระทั่งเมื่อเร็วๆ นี้ ขอบเขตของอะลูมิเนียมถูกจำกัดไว้เฉพาะสายไฟ และในบางกรณีอาจรวมถึงสายไฟ อุตสาหกรรมเคเบิลถูกครอบงำด้วยทองแดงและ ตะกั่ว. องค์ประกอบนำไฟฟ้าของโครงสร้างสายเคเบิลทำจากคิวรัม และปลอกโลหะทำจาก ตะกั่วหรือโลหะผสมตะกั่ว เป็นเวลาหลายสิบปี (เป็นครั้งแรกที่มีการเสนอปลอกตะกั่วสำหรับป้องกันแกนสายเคเบิลในปี 1851) เป็นวัสดุโลหะเพียงชนิดเดียวสำหรับปลอกสายเคเบิล เขายอดเยี่ยมในบทบาทนี้ แต่ไม่มีข้อบกพร่อง - ความหนาแน่นสูง ความแข็งแรงต่ำ และความขาดแคลน นี่เป็นเพียงส่วนหลักที่ทำให้ผู้คนมองหาโลหะอื่นที่สามารถทดแทนตะกั่วได้อย่างเพียงพอ

พวกเขากลายเป็นอลูมิเนียม จุดเริ่มต้นของการให้บริการในบทบาทนี้ถือได้ว่าเกิดขึ้นในปี 1939 และเริ่มงานในปี 1928 อย่างไรก็ตาม การเปลี่ยนแปลงอย่างจริงจังของการใช้อะลูมิเนียมในเทคโนโลยีเคเบิลเกิดขึ้นในปี 1948 เมื่อเทคโนโลยีสำหรับการผลิตเปลือกหุ้มอะลูมิเนียมได้รับการพัฒนาและเชี่ยวชาญ

ทองแดงก็เป็นโลหะชนิดเดียวที่ใช้ผลิตตัวนำกระแสไฟฟ้ามานานหลายทศวรรษเช่นกัน การศึกษาวัสดุที่สามารถแทนที่ทองแดงได้แสดงให้เห็นว่าอลูมิเนียมควรเป็นโลหะดังกล่าว ดังนั้น แทนที่จะใช้โลหะสองชนิดซึ่งมีจุดประสงค์ต่างกัน อะลูมิเนียมจึงเข้าสู่เทคโนโลยีเคเบิล

การทดแทนนี้มีข้อดีหลายประการ ประการแรก ความเป็นไปได้ในการใช้เปลือกอะลูมิเนียมเป็นตัวนำที่เป็นกลางจะช่วยประหยัดโลหะและลดน้ำหนักได้อย่างมาก ประการที่สอง ความแข็งแกร่งที่สูงขึ้น ประการที่สาม อำนวยความสะดวกในการติดตั้ง ลดต้นทุนการขนส่ง ลดต้นทุนของสายเคเบิล ฯลฯ

สายอลูมิเนียมยังใช้สำหรับสายไฟเหนือศีรษะ แต่ต้องใช้ความพยายามและเวลาอย่างมากในการเปลี่ยนทดแทนที่เทียบเท่า มีการพัฒนาตัวเลือกมากมายและถูกนำมาใช้ตามสถานการณ์เฉพาะ [สายอลูมิเนียมที่มีความแข็งแรงเพิ่มขึ้นและความต้านทานการคืบเพิ่มขึ้นนั้นผลิตขึ้นได้โดยการผสมกับแมกนีเซียมสูงถึง 0.5% ซิลิกอนสูงถึง 0.5% เหล็กสูงถึง 0.45% การชุบแข็งและการเสื่อมสภาพ ลวดเหล็กกล้า-อะลูมิเนียมถูกนำมาใช้ โดยเฉพาะอย่างยิ่งสำหรับการแสดงช่วงขนาดใหญ่ที่จำเป็นที่จุดตัดของสิ่งกีดขวางต่างๆ กับสายไฟ มีช่วงมากกว่า 1,500 ม. เช่นเมื่อข้ามแม่น้ำ

อลูมิเนียมในเทคโนโลยีการถ่ายโอน ไฟฟ้าในระยะทางไกล พวกเขาไม่เพียงแต่ใช้เป็นวัสดุตัวนำเท่านั้น ทศวรรษครึ่งที่ผ่านมา เริ่มมีการใช้โลหะผสมอะลูมิเนียมในการผลิตเสาส่งกำลัง พวกเขาถูกสร้างขึ้นครั้งแรกในของเรา ประเทศในคอเคซัส มีน้ำหนักเบากว่าเหล็กกล้าประมาณ 2.5 เท่า และไม่ต้องการการป้องกันการกัดกร่อน ดังนั้นโลหะชนิดเดียวกันนี้จึงเข้ามาแทนที่เหล็ก ทองแดง และตะกั่วในวิศวกรรมไฟฟ้าและเทคโนโลยีการส่งไฟฟ้า

และเกือบจะเป็นเช่นนั้นในด้านอื่น ๆ ของเทคโนโลยี ถัง ท่อ และหน่วยประกอบอื่น ๆ ที่ทำจากโลหะผสมอลูมิเนียมได้พิสูจน์ตัวเองเป็นอย่างดีในอุตสาหกรรมน้ำมัน ก๊าซ และเคมีภัณฑ์ พวกเขาได้แทนที่โลหะและวัสดุที่ทนต่อการกัดกร่อนหลายชนิด เช่น ภาชนะโลหะผสมเหล็ก-คาร์บอน ที่เคลือบด้านในเพื่อเก็บของเหลวที่มีฤทธิ์กัดกร่อน (รอยแตกในชั้นเคลือบของการออกแบบที่มีราคาแพงนี้อาจนำไปสู่การสูญเสียหรือแม้แต่อุบัติเหตุ)

ทั่วโลกใช้อลูมิเนียมมากกว่า 1 ล้านตันต่อปีเพื่อผลิตฟอยล์ ความหนาของฟอยล์ขึ้นอยู่กับวัตถุประสงค์อยู่ในช่วง 0.004-0.15 มม. แอปพลิเคชั่นมีความหลากหลายมาก ใช้สำหรับบรรจุอาหารต่างๆ และ สินค้าอุตสาหกรรม— ช็อกโกแลต ขนมหวาน ยา เครื่องสำอาง ผลิตภัณฑ์ภาพถ่าย ฯลฯ

ฟอยล์ยังใช้เป็นวัสดุโครงสร้าง มีกลุ่มของพลาสติกที่เติมก๊าซ - พลาสติกรังผึ้ง - วัสดุเซลลูล่าร์ที่มีระบบการทำซ้ำของเซลล์ในรูปทรงเรขาคณิตปกติซึ่งผนังทำจากอลูมิเนียมฟอยล์

สารานุกรมของ Brockhaus และ Efron

ประเภทบทเรียน. รวม.

งาน:

เกี่ยวกับการศึกษา:

1. ปรับปรุงความรู้ของนักเรียนเกี่ยวกับโครงสร้างของอะตอม ความหมายทางกายภาพของเลขลำดับ เลขหมู่ เลขคาบ โดยใช้อะลูมิเนียมเป็นตัวอย่าง

2. เพื่อให้นักเรียนมีความรู้ว่าอะลูมิเนียมในสถานะอิสระมีสมบัติทางกายภาพและเคมีที่มีลักษณะเฉพาะเป็นพิเศษ

กำลังพัฒนา:

1. สร้างความสนใจในการศึกษาวิทยาศาสตร์โดยจัดทำรายงานทางประวัติศาสตร์และวิทยาศาสตร์สั้น ๆ เกี่ยวกับอดีต ปัจจุบัน และอนาคตของอะลูมิเนียม

2. เพื่อพัฒนาทักษะการวิจัยของนักเรียนต่อไปเมื่อทำงานกับวรรณกรรมการปฏิบัติงานในห้องปฏิบัติการ

3. ขยายแนวคิดของแอมโฟเทอริกโดยเปิดเผยโครงสร้างทางอิเล็กทรอนิกส์ของอะลูมิเนียม คุณสมบัติทางเคมีของสารประกอบ

เกี่ยวกับการศึกษา:

1. ให้ความรู้ ทัศนคติที่ระมัดระวังต่อสิ่งแวดล้อม ให้ข้อมูลเกี่ยวกับการใช้อลูมิเนียมที่เป็นไปได้ เมื่อวาน วันนี้ พรุ่งนี้

2. เพื่อสร้างความสามารถในการทำงานเป็นทีมของนักเรียนแต่ละคนโดยคำนึงถึงความคิดเห็นของทั้งกลุ่มและปกป้องตนเองอย่างถูกต้องโดยการทำงานในห้องปฏิบัติการ

3. เพื่อแนะนำให้นักเรียนรู้จักจริยธรรมทางวิทยาศาสตร์ ความซื่อสัตย์สุจริตและความสมบูรณ์ของนักวิทยาศาสตร์ธรรมชาติในอดีต ให้ข้อมูลเกี่ยวกับการต่อสู้เพื่อสิทธิในการเป็นผู้ค้นพบอลูมิเนียม

REVIEW หัวข้อ อัลคาไลน์และอัลคาไลน์เอิร์ธ M (ซ้ำ):

จำนวนอิเล็กตรอนที่อยู่รอบนอก ระดับพลังงานอัลคาไลน์และอัลคาไลน์เอิร์ ธ M?

ผลิตภัณฑ์ใดเกิดขึ้นเมื่อโซเดียมหรือโพแทสเซียมทำปฏิกิริยากับออกซิเจน (เปอร์ออกไซด์) ลิเธียมสามารถผลิตเปอร์ออกไซด์โดยทำปฏิกิริยากับออกซิเจนได้หรือไม่? (ไม่ ปฏิกิริยาทำให้เกิดลิเธียมออกไซด์)

โซเดียมและโพแทสเซียมออกไซด์ได้มาอย่างไร? (การเผาเปอร์ออกไซด์ด้วย Me, Pr: 2Na+Na 2 O 2 =2Na 2 O)

โลหะอัลคาไลและอัลคาไลน์เอิร์ทแสดงสถานะออกซิเดชั่นเป็นลบหรือไม่? (ไม่ ไม่ใช่ เนื่องจากเป็นตัวรีดิวซ์ที่แรง)

รัศมีของอะตอมเปลี่ยนไปอย่างไรในกลุ่มย่อยหลัก (จากบนลงล่าง) ของระบบธาตุ (เพิ่มขึ้น) อะไรคือสาเหตุของสิ่งนี้? (โดยมีจำนวนระดับพลังงานเพิ่มขึ้น)

โลหะกลุ่มใดที่เราศึกษาเบากว่าน้ำ (เป็นด่าง).

การก่อตัวของไฮไดรด์เกิดขึ้นในโลหะอัลคาไลน์เอิร์ทภายใต้เงื่อนไขใด (ที่อุณหภูมิสูง).

แคลเซียมหรือแมกนีเซียมสารใดทำปฏิกิริยากับน้ำได้ดีกว่ากัน? (แคลเซียมทำปฏิกิริยาอย่างแข็งขันมากขึ้น แมกนีเซียมทำปฏิกิริยากับน้ำก็ต่อเมื่อได้รับความร้อนถึง 100 0 C)

ความสามารถในการละลายของไฮดรอกไซด์ของโลหะอัลคาไลน์เอิร์ธในน้ำเปลี่ยนชุดจากแคลเซียมเป็นแบเรียมได้อย่างไร (ความสามารถในการละลายน้ำเพิ่มขึ้น)

บอกเราเกี่ยวกับคุณสมบัติของการจัดเก็บโลหะอัลคาไลและอัลคาไลน์เอิร์ธ ทำไมถึงจัดเก็บด้วยวิธีนี้ (เนื่องจากโลหะเหล่านี้มีปฏิกิริยาสูง จึงถูกเก็บไว้ในภาชนะใต้ชั้นของน้ำมันก๊าด)

งานควบคุมในหัวข้ออัลคาไลน์และอัลคาไลน์เอิร์ ธ M:

สรุปบทเรียน (ศึกษาเนื้อหาใหม่):

ครู: สวัสดีทุกคน วันนี้เราจะเข้าสู่การศึกษาของกลุ่มย่อย IIIA รายการองค์ประกอบที่อยู่ในกลุ่มย่อย IIIA?

ผู้เข้ารับการฝึกอบรม: ประกอบด้วยธาตุต่างๆ เช่น โบรอน อะลูมิเนียม แกลเลียม อินเดียม และแทลเลียม

ครู: มีอิเล็กตรอนกี่ตัวในระดับพลังงานภายนอก สถานะออกซิเดชัน

ผู้เข้ารับการฝึกอบรม: อิเล็กตรอน 3 ตัว สถานะออกซิเดชัน +3 แม้ว่าแทลเลียมจะมีสถานะออกซิเดชันที่ +1 ที่เสถียรกว่า

ครู: คุณสมบัติทางโลหะของธาตุในกลุ่มย่อยโบรอนนั้นเด่นชัดน้อยกว่าคุณสมบัติของธาตุในกลุ่มย่อยเบริลเลียม Bor ไม่ใช่ M ในอนาคตภายในกลุ่มย่อยด้วยการเพิ่มประจุนิวเคลียร์ M คุณสมบัติจะได้รับการปรับปรุง กล- M แล้ว แต่ไม่ธรรมดา ไฮดรอกไซด์มีคุณสมบัติเป็นแอมโฟเทอริก

จาก M ของกลุ่มย่อยหลักของกลุ่ม III ค่าสูงสุดมีอลูมิเนียมซึ่งเป็นคุณสมบัติที่เราจะศึกษาในรายละเอียด เป็นที่สนใจของเราเพราะเป็นองค์ประกอบการเปลี่ยนผ่าน

อลูมิเนียมคืออะไร

น้ำหนักเบา ทนทาน ทนทานต่อการกัดกร่อนและใช้งานได้จริง - นี่คือส่วนผสมของคุณภาพที่ทำให้อะลูมิเนียมเป็นวัสดุโครงสร้างหลักในยุคของเรา อะลูมิเนียมพบได้ในบ้านที่เราอาศัยอยู่ รถยนต์ รถไฟ และเครื่องบินที่เราโดยสาร โทรศัพท์มือถือและคอมพิวเตอร์ ชั้นวางของในตู้เย็น และ การตกแต่งภายในที่ทันสมัย. แต่เมื่อ 200 ปีที่แล้วยังไม่ค่อยมีใครรู้จักโลหะชนิดนี้

"สิ่งที่ดูเหมือนจะไม่เกิดขึ้นจริงมาหลายศตวรรษ ซึ่งเมื่อวานนี้เป็นเพียงความฝันอันกล้าหาญ วันนี้กลายเป็นงานจริง และพรุ่งนี้ - ความสำเร็จ"

เซอร์เกย์ พาฟโลวิช โคโรเลฟ

นักวิทยาศาสตร์ นักออกแบบ ผู้ก่อตั้งอวกาศเชิงปฏิบัติ

อลูมิเนียม - โลหะสีเงินสีขาว ซึ่งเป็นธาตุลำดับที่ 13 ของตารางธาตุของ Mendeleev เหลือเชื่อแต่จริง: อะลูมิเนียมเป็นโลหะที่พบมากที่สุดในโลก มีสัดส่วนมากกว่า 8% ของมวลเปลือกโลกทั้งหมด และเป็นองค์ประกอบทางเคมีที่พบมากเป็นอันดับสามของโลกรองจากออกซิเจนและซิลิกอน

อย่างไรก็ตาม อลูมิเนียมไม่ได้เกิดขึ้นตามธรรมชาติใน รูปแบบที่บริสุทธิ์เนื่องจากมีฤทธิ์ทางเคมีสูง นั่นคือเหตุผลที่เราเรียนรู้เกี่ยวกับเรื่องนี้เมื่อไม่นานมานี้ อลูมิเนียมได้รับอย่างเป็นทางการในปี พ.ศ. 2367 และอีกครึ่งศตวรรษผ่านไปก่อนที่จะเริ่มการผลิตทางอุตสาหกรรม

อลูมิเนียมมักพบในธรรมชาติในองค์ประกอบ สารส้ม. เหล่านี้เป็นแร่ธาตุที่รวมเกลือของกรดกำมะถันสองชนิด: เกลือหนึ่งชนิดขึ้นอยู่กับโลหะอัลคาไล (ลิเธียม โซเดียม โพแทสเซียม รูบิเดียม หรือซีเซียม) และอีกชนิดหนึ่งขึ้นอยู่กับโลหะของกลุ่มที่สามของตารางธาตุ ซึ่งส่วนใหญ่เป็นอะลูมิเนียม

ปัจจุบันสารส้มยังคงใช้ในการทำน้ำให้บริสุทธิ์ ในการปรุงอาหาร ยา เครื่องสำอาง ในอุตสาหกรรมเคมีและอุตสาหกรรมอื่นๆ โดยวิธีการที่อลูมิเนียมได้ชื่อมาจากสารส้มซึ่งในภาษาละตินเรียกว่าสารส้ม

คอรันดัม

ทับทิม ไพลิน มรกต และอะความารีนเป็นแร่อลูมิเนียม

สองอันแรกเกี่ยวข้องกับคอรันดัม - เป็นอะลูมิเนียมออกไซด์ (Al 2 O 3) ในรูปแบบผลึก มีความโปร่งใสโดยธรรมชาติ และในแง่ของความแข็งแกร่งนั้นเป็นรองเพียงเพชรเท่านั้น กระจกกันกระสุน ช่องหน้าต่างในเครื่องบิน หน้าจอสมาร์ทโฟนทำจากแซฟไฟร์

และหนึ่งในน้อย แร่ธาตุที่มีคุณค่าคอรันดัม - กากกะรุนใช้เป็นวัสดุขัดรวมถึงสำหรับทำกระดาษทราย

จนถึงปัจจุบัน รู้จักสารประกอบและแร่ธาตุต่างๆ ของอะลูมิเนียมเกือบ 300 ชนิด ตั้งแต่เฟลด์สปาร์ ซึ่งเป็นแร่หลักที่ก่อตัวเป็นหินบนโลก ไปจนถึงทับทิม ไพลิน หรือมรกต ซึ่งไม่มีทั่วไปแล้ว

ฮันส์ คริสเตียน เออร์สเตด(พ.ศ. 2320-2394) - นักฟิสิกส์ชาวเดนมาร์กสมาชิกกิตติมศักดิ์ของสถาบันวิทยาศาสตร์เซนต์ปีเตอร์สเบิร์ก (พ.ศ. 2373) เกิดในเมือง Rudkörbing ในตระกูลเภสัชกร ในปี 1797 เขาสำเร็จการศึกษาจากมหาวิทยาลัยโคเปนเฮเกน ในปี 1806 เขาได้เป็นศาสตราจารย์

แต่ไม่ว่าอะลูมิเนียมจะธรรมดาเพียงใด การค้นพบนี้จะเป็นไปได้ก็ต่อเมื่อมีเครื่องมือใหม่ปรากฏขึ้นพร้อมให้นักวิทยาศาสตร์กำจัด ซึ่งช่วยให้พวกเขาสามารถแยกสารที่ซับซ้อนออกเป็นสารง่ายๆ ได้ - ไฟฟ้า.

และในปี 1824 นักฟิสิกส์ชาวเดนมาร์ก Hans Christian Oersted ได้อะลูมิเนียมโดยใช้กระบวนการอิเล็กโทรลิซิส มันถูกปนเปื้อนด้วยสิ่งเจือปนของโพแทสเซียมและปรอทที่เกี่ยวข้อง ปฏิกริยาเคมีอย่างไรก็ตาม นี่เป็นกรณีแรกของการได้รับอะลูมิเนียม

ปัจจุบันอลูมิเนียมยังคงผลิตโดยใช้อิเล็กโทรลิซิส

วัตถุดิบในการผลิตอะลูมิเนียมในปัจจุบัน คือ แร่อะลูมิเนียมอีกชนิดหนึ่งที่พบได้ทั่วไปในธรรมชาติ - บอกไซต์. มันคือดินเหนียว หินซึ่งประกอบด้วยการดัดแปลงอลูมิเนียมไฮดรอกไซด์ที่หลากหลายด้วยส่วนผสมของออกไซด์ของเหล็ก, ซิลิกอน, ไทเทเนียม, กำมะถัน, แกลเลียม, โครเมียม, วานาเดียม, เกลือคาร์บอเนตของแคลเซียม, เหล็กและแมกนีเซียม - เกือบครึ่งหนึ่งของตารางธาตุ โดยเฉลี่ยแล้วอะลูมิเนียม 1 ตันผลิตจากอะลูมิเนียม 4-5 ตัน

บอกไซต์

บอกไซต์ถูกค้นพบในปี พ.ศ. 2364 โดยนักธรณีวิทยาปิแอร์ แบร์เทียร์ ทางตอนใต้ของฝรั่งเศส สายพันธุ์นี้ได้รับการตั้งชื่อเพื่อเป็นเกียรติแก่ย่าน Les Baux ซึ่งเป็นผู้ค้นพบ ประมาณ 90% ของปริมาณสำรองแร่บอกไซต์ของโลกกระจุกตัวอยู่ในประเทศเขตร้อนและกึ่งเขตร้อน - ในกินี, ออสเตรเลีย, เวียดนาม, บราซิล, อินเดียและจาเมกา

ได้จากบอกไซต์ อลูมินา. นี่คืออะลูมิเนียมออกไซด์ Al 2 O 3 ซึ่งมีรูปร่าง ผงสีขาวและโลหะที่ผลิตโดยอิเล็กโทรลิซิสในโรงถลุงอะลูมิเนียม

การผลิตอะลูมิเนียมต้องใช้ไฟฟ้าจำนวนมาก สำหรับการผลิตโลหะ 1 ตัน จำเป็นต้องใช้พลังงานประมาณ 15 MWh ซึ่งเป็นปริมาณที่อาคารอพาร์ตเมนต์ 100 ห้องใช้ตลอดทั้งเดือน ดังนั้น จึงสมเหตุสมผลที่สุดที่จะสร้างโรงถลุงอะลูมิเนียมใกล้กับแหล่งพลังงานหมุนเวียนที่ทรงพลัง ที่สุด ทางออกที่ดีที่สุด – โรงไฟฟ้าพลังน้ำซึ่งเป็นตัวแทนของ "พลังงานสีเขียว" ที่ทรงพลังที่สุดทุกประเภท

คุณสมบัติอลูมิเนียม

อลูมิเนียมมีส่วนผสมที่หายาก คุณสมบัติอันมีค่า. นี่เป็นหนึ่งในโลหะที่เบาที่สุดในธรรมชาติ: มีน้ำหนักเบากว่าเหล็กเกือบสามเท่า แต่ในขณะเดียวกันก็มีความแข็งแรง เหนียวมาก และไม่เกิดการกัดกร่อน เนื่องจากพื้นผิวของมันถูกปกคลุมด้วยออกไซด์ที่บางที่สุด แต่แข็งแรงมากเสมอ ฟิล์ม. ไม่เป็นแม่เหล็ก นำไฟฟ้าได้ดี และเป็นโลหะผสมกับโลหะเกือบทุกชนิด

ง่าย

เบากว่าเหล็กสามเท่า

ยาวนาน

มีความแข็งแรงเทียบได้กับเหล็ก

พลาสติก

คล้อยตามการประมวลผลเชิงกลทุกประเภท

ไม่มีการกัดกร่อน

ฟิล์มออกไซด์บาง ๆ ป้องกันการกัดกร่อน

อะลูมิเนียมผ่านกระบวนการกดได้ง่ายทั้งร้อนและเย็น มันให้ยืมตัวเองเพื่อกลิ้ง, วาด, ปั๊ม อลูมิเนียมไม่ไหม้ ไม่ต้องทาสีพิเศษ และไม่เป็นพิษ ซึ่งแตกต่างจากพลาสติก

ความเหนียวของอลูมิเนียมนั้นสูงมาก: แผ่นบางถึง 4 ไมครอนและลวดที่บางที่สุดก็สามารถทำได้ และอลูมิเนียมฟอยล์ที่บางเฉียบนั้นบางกว่าถึงสามเท่า ผมมนุษย์. นอกจากนี้เมื่อเทียบกับโลหะและวัสดุอื่น ๆ จะประหยัดกว่า

มีความสามารถสูงในการสร้างสารประกอบต่างๆ องค์ประกอบทางเคมีเกิดโลหะผสมอลูมิเนียมจำนวนมาก สิ่งเจือปนแม้เพียงเล็กน้อยจะเปลี่ยนคุณลักษณะของโลหะอย่างมีนัยสำคัญและเปิดพื้นที่ใหม่สำหรับการใช้งาน ตัวอย่างเช่น การรวมกันของอลูมิเนียมกับซิลิกอนและแมกนีเซียมใน ชีวิตประจำวันสามารถพบได้อย่างแท้จริงบนท้องถนน - ในรูปแบบของล้อหล่อ, เครื่องยนต์, องค์ประกอบแชสซี และส่วนอื่น ๆ ของรถยนต์สมัยใหม่ และถ้าคุณเพิ่ม อลูมิเนียมอัลลอยด์สังกะสี บางทีคุณอาจถือมันอยู่ในมือเพราะเป็นโลหะผสมที่ใช้ในการผลิตเคส โทรศัพท์มือถือและแท็บเล็ต ในขณะเดียวกัน นักวิทยาศาสตร์ยังคงคิดค้นอลูมิเนียมอัลลอยด์ใหม่และใหม่

สำรองอลูมิเนียม

อลูมิเนียมประมาณ 75% ที่ผลิตได้จากอุตสาหกรรมทั้งหมดยังคงถูกใช้งานอยู่

รูปภาพที่ใช้ในบทความนี้ © Shutterstock และ © รูซาล.