Odjeljak 1. Naziv i povijest otkrića aluminija.

odjeljak 2 opće karakteristike aluminij, fizička i kemijska svojstva.

Odjeljak 3. Dobivanje odljevaka od aluminijskih legura.

Odjeljak 4 Primjena aluminij.

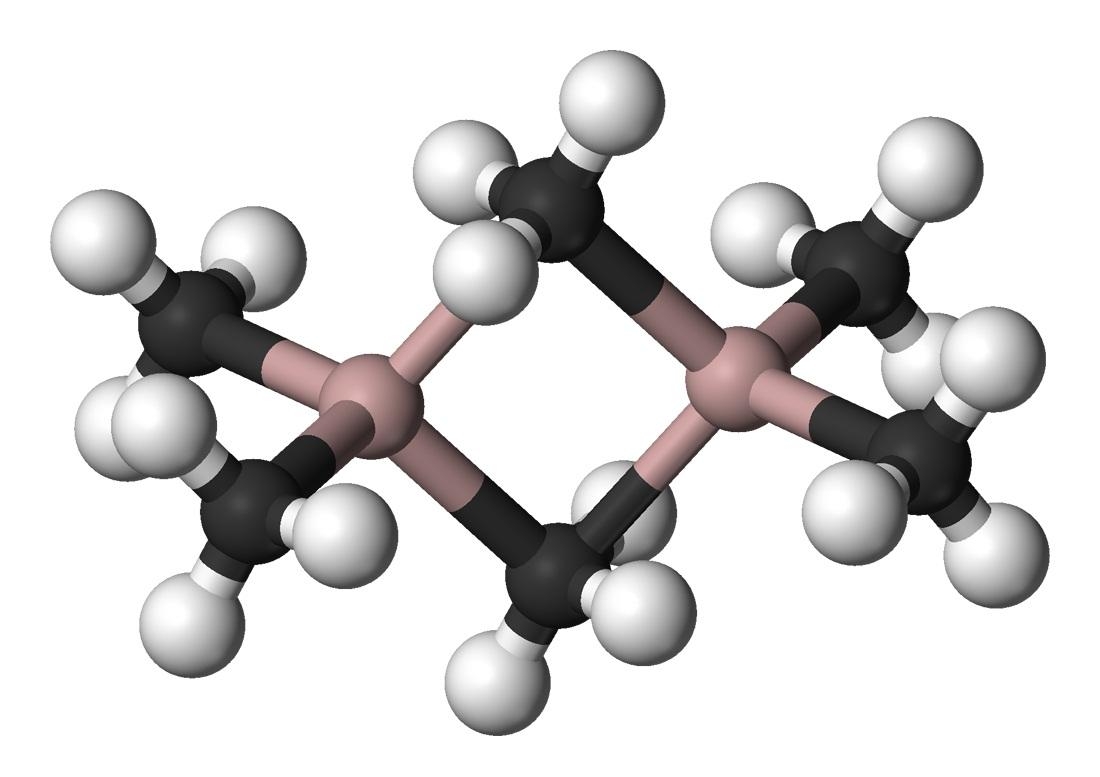

Aluminij- ovo je element glavne podskupine treće skupine, trećeg razdoblja periodni sustav kemijski elementi D. I. Mendeljejeva, s atomskim brojem 13. Označava se simbolom Al. Spada u grupu lakih metala. Najčešći metal i treći najzastupljeniji kemijski element u zemljinoj kori (nakon kisika i silicija).

Jednostavna tvar aluminij (CAS broj: 7429-90-5) - lagana, paramagnetična metal srebrnobijele boje, lako se oblikuje, lijeva, strojno se obrađuje. Aluminij ima visoku toplinsku i električnu vodljivost, otpornost na koroziju zbog brzog stvaranja jakih oksidnih filmova koji štite površinu od daljnjeg međudjelovanja.

Dostignuća industrije u svakom razvijenom društvu uvijek su povezana s dostignućima tehnologije konstrukcijskih materijala i legura. Kvaliteta obrade i proizvodna izvedba trgovačkih jedinica su ključni pokazatelji stupanj razvijenosti države.

Materijali koji se koriste u modernim dizajnima, osim visokih karakteristika čvrstoće, moraju imati skup svojstava kao što su povećana otpornost na koroziju, toplinska otpornost, toplinska i električna vodljivost, vatrostalnost, kao i sposobnost održavanja tih svojstava u uvjetima dug rad pod opterećenjima.

Znanstveni razvoj i proizvodni procesi u području ljevaoničke proizvodnje obojenih metala u našoj zemlji odgovaraju naprednim dostignućima znanstvenog i tehnološkog napretka. Njihov je rezultat posebno bilo stvaranje modernih radionica za hladno lijevanje i lijevanje pod pritiskom u tvornici automobila Volga i brojnim drugim poduzećima. Veliki strojevi za injekcijsko prešanje sa silom zaključavanja kalupa od 35 MN uspješno rade u tvornici motora Zavolzhsky, koja proizvodi blokove cilindara od aluminijske legure za automobil Volga.

U tvornici motora Altai ovladana je automatizirana linija za proizvodnju odljevaka injekcijskim prešanjem. U Savezu Sovjetskih Socijalističkih Republika (), po prvi put u svijetu, razvijen i ovladao postupak kontinuirano lijevanje ingota od aluminijskih legura u elektromagnetskom kalupu. Ova metoda značajno poboljšava kvalitetu ingota i smanjuje količinu otpada u obliku strugotine tijekom njihovog tokarenja.

Ime i povijest otkrića aluminija

Latinski aluminij dolazi od latinskog alumen, što znači stipsa (aluminij i kalijev sulfat (K) KAl(SO4)2 12H2O), koji se od davnina koristio u obradi kože i kao adstringent. Al, kemijski element Grupa III periodni sustav, atomski broj 13, atomska masa 26, 98154. Zbog velike kemijske aktivnosti, otkriće i izolacija čistog aluminija oteglo se gotovo 100 godina. Zaključak da se "" (vatrostalna tvar, u modernom smislu - aluminijev oksid) može dobiti iz stipse napravljen je još 1754. godine. njemački kemičar A. Markgraf. Kasnije se pokazalo da se ista "zemlja" može izolirati iz gline, a nazvana je glinica. Tek je 1825. godine uspio dobiti metalni aluminij. Danski fizičar H. K. Oersted. Obradio je kalijevim amalgamom (legura kalija (K) sa živom (Hg)) aluminijev klorid AlCl3, koji se mogao dobiti iz glinice, i nakon destilacije žive (Hg) izolirao sivi prah aluminij.

Tek četvrt stoljeća kasnije ova je metoda malo modernizirana. Francuski kemičar A. E. St. Clair Deville 1854. predložio je korištenje metalnog natrija (Na) za proizvodnju aluminija, te dobio prve poluge novog metala. Cijena aluminija tada je bila vrlo visoka, a od njega se izrađivao nakit.

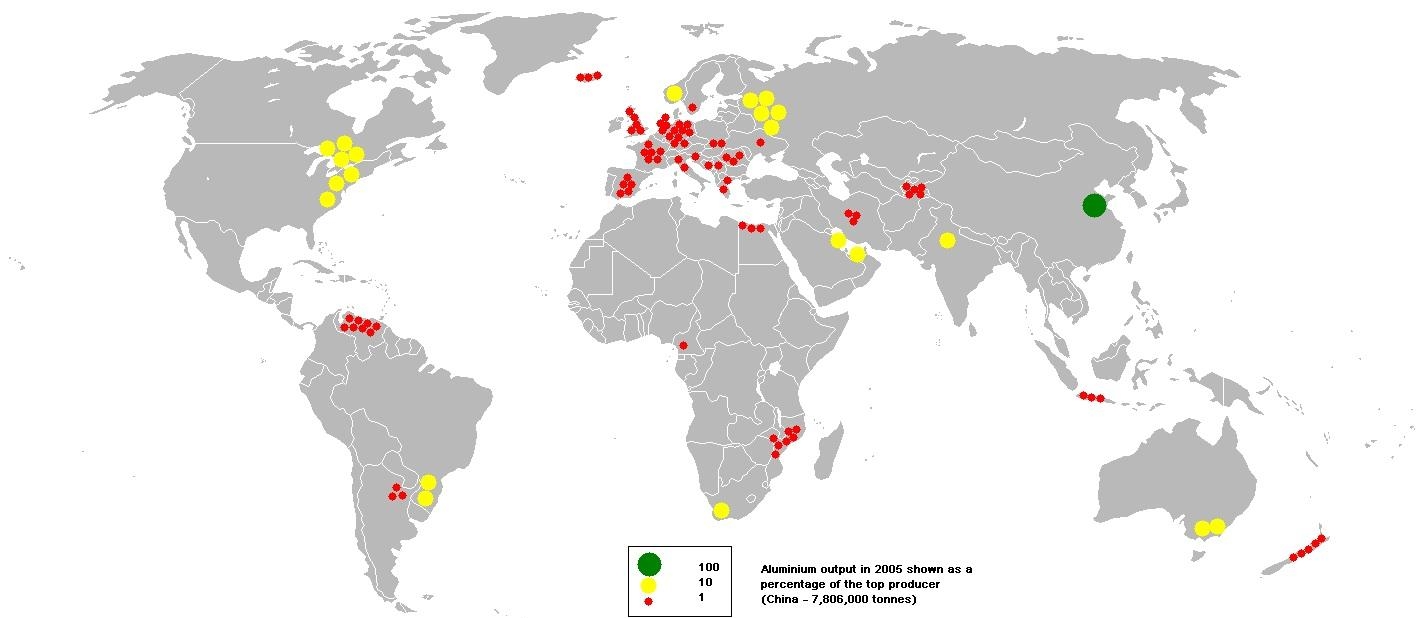

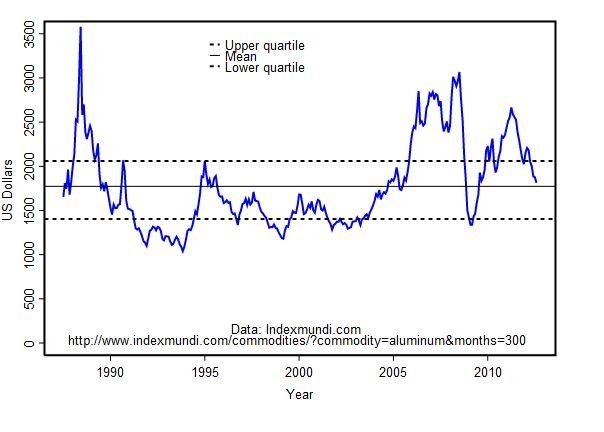

Industrijska metoda za proizvodnju aluminija elektrolizom taline složenih smjesa, uključujući oksid, aluminijev fluorid i druge tvari, neovisno su razvili 1886. P. Eru () i C. Hall (SAD). Proizvodnja aluminija povezana je s visokim troškovima električne energije, pa se masovnije realizirala tek u 20. stoljeću. U Savez Sovjetskih Socijalističkih Republika (CCCP) prvi industrijski aluminij dobiven je 14. svibnja 1932. u tvornici aluminija Volkhov, izgrađenoj uz hidroelektranu Volkhov.

Aluminij čistoće preko 99,99% prvi put je dobiven elektrolizom 1920. godine. Godine 1925. u raditi Edwards je objavio neke podatke o fizičkim i mehaničkim svojstvima takvog aluminija. Godine 1938 Taylor, Wheeler, Smith i Edwards objavili su članak koji daje neka od svojstava aluminija čistoće 99,996%, također dobivenog u Francuskoj elektrolizom. Prvo izdanje monografije o svojstvima aluminija objavljeno je 1967. godine.

U narednim godinama, zbog relativne jednostavnosti pripreme i atraktivnih svojstava, mnogi djela o svojstvima aluminija. Čisti aluminij našao je široku primjenu uglavnom u elektronici – od elektrolitičkih kondenzatora do vrhunca elektroničke tehnike – mikroprocesora; u krioelektronici, kriomagnetika.

Novije metode dobivanja čistog aluminija su metoda zonskog pročišćavanja, kristalizacija iz amalgama (legura aluminija sa živom) i izolacija iz alkalnih otopina. Stupanj čistoće aluminija kontrolira se pomoću vrijednosti električnog otpora pri niskim temperaturama.

Opće karakteristike aluminija

Prirodni aluminij sastoji se od jednog nuklida 27Al. Konfiguracija vanjskog elektronskog sloja je 3s2p1. U gotovo svim spojevima oksidacijsko stanje aluminija je +3 (valencija III). Polumjer neutralnog atoma aluminija je 0,143 nm, polumjer iona Al3+ je 0,057 nm. Uzastopne energije ionizacije neutralnog atoma aluminija su 5, 984, 18, 828, 28, 44 i 120 eV, redom. Na Paulingovoj ljestvici elektronegativnost aluminija je 1,5.

Aluminij je mekan, lagan, srebrnastobijele boje, čija je kristalna rešetka plošno centrirana kubična, parametar a = 0,40403 nm. Talište čistog metala 660°C, vrelište oko 2450°C, gustoća 2, 6989 g/cm3. Temperaturni koeficijent linearnog širenja aluminija je oko 2,5·10-5 K-1.

Kemijski aluminij je prilično aktivan metal. Na zraku se njegova površina trenutačno prekriva gustim filmom Al2O3 oksida, koji sprječava daljnji pristup kisika (O) metalu i dovodi do prekida reakcije, što dovodi do visokih antikorozivnih svojstava aluminija. Zaštitni površinski film na aluminiju također se stvara ako se stavi u koncentriranu dušičnu kiselinu.

Aluminij aktivno reagira s drugim kiselinama:

6HCl + 2Al = 2AlCl3 + 3H2,

3N2SO4 + 2Al = Al2(SO4)3 + 3H2.

Zanimljivo je da reakcija između praha aluminija i joda (I) počinje u sobna temperatura, ako se početnoj smjesi doda nekoliko kapi vode koja u ovaj slučaj igra ulogu katalizatora:

2Al + 3I2 = 2AlI3.

Interakcija aluminija sa sumporom (S) pri zagrijavanju dovodi do stvaranja aluminijevog sulfida:

2Al + 3S = Al2S3,

koji se lako razgrađuje vodom:

Al2S3 + 6H2O = 2Al(OH)3 + 3H2S.

Aluminij ne stupa u interakciju izravno s vodikom (H), ali neizravno, na primjer, pomoću organoaluminijskih spojeva, moguće je sintetizirati čvrsti polimerni aluminijev hidrid (AlH3)x - najjače redukcijsko sredstvo.

U obliku praha aluminij se može spaliti na zraku, pri čemu nastaje bijeli vatrostalni prah aluminijevog oksida Al2O3.

Visoka čvrstoća veze u Al2O3 određuje visoku toplinu njegovog stvaranja iz jednostavne tvari i sposobnost aluminija da reducira mnoge metale iz njihovih oksida, na primjer:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe i parni

3SaO + 2Al = Al2O3 + 3Sa.

Ovaj način dobivanja metala naziva se aluminotermija.

Biti u prirodi

Po zastupljenosti u zemljinoj kori, aluminij je na prvom mjestu među metalima i na trećem mjestu među svim elementima (nakon kisika (O) i silicija (Si)), čini oko 8,8% mase zemljine kore. Aluminij se nalazi u velikom broju minerala, uglavnom aluminosilikata, i stijena. Aluminijski spojevi sadrže granite, bazalte, gline, feldspate, itd. Ali ovdje je paradoks: s ogromnim brojem minerali i stijene koje sadrže aluminij, ležišta boksita, glavne sirovine za industrijsku proizvodnju aluminija, dosta su rijetka. U Ruska Federacija nalaze se nalazišta boksita u Sibiru i na Uralu. Aluniti i nefelini također su od industrijske važnosti. Kao element u tragovima, aluminij je prisutan u tkivima biljaka i životinja. Postoje organizmi - koncentratori koji akumuliraju aluminij u svojim organima - neke mahovine, mekušci.

Industrijska proizvodnja: kod indeksa industrijske proizvodnje, boksiti se prvo podvrgavaju kemijskoj obradi, uklanjajući iz njih nečistoće oksida silicija (Si), željeza (Fe) i drugih elemenata. Kao rezultat takve obrade dobiva se čisti aluminijev oksid Al2O3 - glavni u proizvodnji metala elektrolizom. Međutim, zbog činjenice da je talište Al2O3 vrlo visoko (više od 2000°C), nije moguće koristiti njegovu talinu za elektrolizu.

Znanstvenici i inženjeri pronašli su izlaz u sljedećem. Kriolit Na3AlF6 prvo se topi u kupelji za elektrolizu (temperatura taline malo ispod 1000°C). Kriolit se može dobiti, primjerice, preradom nefelina s poluotoka Kola. Nadalje, malo Al2O3 (do 10% po masi) i neke druge tvari dodaju se ovoj talini, poboljšavajući uvjete za naknadni postupak. Tijekom elektrolize te taline dolazi do raspadanja aluminijeva oksida, kriolit ostaje u talini, a na katodi nastaje rastaljeni aluminij:

2Al2O3 = 4Al + 3O2.

Aluminijske legure

Većina metalnih elemenata je legirana s aluminijem, ali samo neki od njih igraju ulogu glavnih legirajućih komponenti u industrijskim aluminijskim legurama. Međutim, značajan broj elemenata koristi se kao aditivi za poboljšanje svojstava legura. Najrašireniji:

Berilij se dodaje kako bi se smanjila oksidacija tijekom povišene temperature. Mali dodaci berilija (0,01 - 0,05%) koriste se u legurama za lijevanje aluminija za poboljšanje fluidnosti u proizvodnji dijelova motora s unutarnjim izgaranjem (klipovi i glave cilindra).

Bor se uvodi za povećanje električne vodljivosti i kao aditiv za rafiniranje. Bor se uvodi u aluminijske legure koje se koriste u nuklearnoj energetici (osim za dijelove reaktora), jer apsorbira neutrone, sprječavajući širenje zračenja. Bor se unosi prosječno u količini od 0,095 - 0,1%.

Bizmut. Metali niskog tališta kao što su bizmut, kadmij dodaju se aluminijskim legurama radi poboljšanja obradivosti. Ovi elementi tvore meke taljive faze koje doprinose lomljenju strugotine i podmazivanju rezača.

Galij se dodaje u količini od 0,01 - 0,1% legurama od kojih se dalje izrađuju potrošne anode.

Željezo. U malim količinama (>0,04%) uvodi se tijekom proizvodnje žica za povećanje čvrstoće i poboljšanje svojstava puzanja. Također željezo smanjuje lijepljenje za stijenke kalupa prilikom lijevanja u kalup.

Indij. Dodatak od 0,05 - 0,2% ojačava aluminijske legure tijekom starenja, posebno kod niskog sadržaja bakra. Dodaci indija koriste se u legurama koje sadrže aluminij i kadmij.

Otprilike 0,3% kadmija uvodi se kako bi se povećala čvrstoća i poboljšala korozijska svojstva legura.

Kalcij daje plastičnost. S udjelom kalcija od 5%, legura ima učinak superplastičnosti.

Silicij je najčešće korišteni aditiv u legurama za ljevanje. U količini od 0,5 - 4% smanjuje sklonost pucanju. Kombinacija silicija i magnezija omogućuje toplinsko zavarivanje legure.

Magnezij. Dodatak magnezija značajno povećava čvrstoću bez smanjenja duktilnosti, poboljšava zavarljivost i povećava otpornost legure na koroziju.

Bakar ojačava legure, maksimalno otvrdnjavanje se postiže kada sadržaj bakar 4 - 6%. Legure s bakrom koriste se u proizvodnji klipova za motore s unutarnjim izgaranjem, visokokvalitetnih lijevanih dijelova za zrakoplove.

Kositar poboljšava učinak rezanja.

Titanij. Glavna zadaća titana u legurama je pročišćavanje zrna u odljevcima i ingotima, što uvelike povećava čvrstoću i ujednačenost svojstava u cijelom volumenu.

Iako se aluminij smatra jednim od najmanje plemenitih industrijskih metala, prilično je stabilan u mnogim oksidirajućim sredinama. Razlog ovakvog ponašanja je prisutnost kontinuiranog oksidnog filma na aluminijskoj površini, koji se odmah ponovno formira na očišćenim površinama kada je izložen kisiku, vodi i drugim oksidirajućim sredstvima.

U većini slučajeva topljenje se provodi na zraku. Ako je interakcija sa zrakom ograničena na stvaranje spojeva netopljivih u talini na površini, a nastali film tih spojeva znatno usporava daljnju interakciju, tada se obično ne poduzimaju mjere za suzbijanje takve interakcije. Taljenje se u ovom slučaju provodi izravnim kontaktom taline s atmosferom. To se radi u pripremi većine legura aluminija, cinka, kositra i olova.

Prostor u kojem se odvija taljenje legura ograničen je vatrostalnom oblogom koja može izdržati temperature od 1500 - 1800 ˚S. U svim procesima taljenja uključena je plinovita faza, koja nastaje tijekom izgaranja goriva, u interakciji s okoliš i obloga talionice, i slično.

Većina aluminijskih legura ima visoku otpornost na koroziju u prirodnoj atmosferi, morska voda, otopine mnogih soli i kemikalija, te u većini namirnica. Konstrukcije od aluminijskih legura često se koriste u morskoj vodi. Morske plutače, čamci za spašavanje, brodovi, teglenice izgrađene su od aluminijskih legura od 1930. Trenutno duljina trupova brodova od aluminijskih legura doseže 61 m. Postoji iskustvo u aluminijskim podzemnim cjevovodima, aluminijske legure su vrlo otporne na koroziju tla. Godine 1951. na Aljasci je izgrađen cjevovod dug 2,9 km. Nakon 30 godina rada nisu pronađena nikakva curenja niti ozbiljna oštećenja uslijed korozije.

Aluminij se široko koristi u građevinarstvu u obliku obložnih ploča, vrata, okviri prozora, električni kablovi. Aluminijske legure nisu podložne jakoj koroziji dugo vremena u kontaktu s betonom, mortom, žbukom, osobito ako konstrukcije nisu često mokre. Kada je često mokro, ako je površina od aluminija trgovački artikli nije dalje obrađivan, može potamniti, sve do crnjenja u industrijskim gradovima s visokim sadržajem oksidansa u zraku. Kako bi se to izbjeglo, proizvode se posebne legure za dobivanje sjajnih površina briljantnom anodizacijom - nanošenjem oksidnog filma na metalnu površinu. U ovom slučaju, površini se mogu dati različite boje i nijanse. Na primjer, legure aluminija sa silicijem omogućuju vam da dobijete niz nijansi, od sive do crne. Aluminijske legure s kromom imaju zlatnu boju.

Industrijski aluminij proizvodi se u obliku dvije vrste legura - lijevani, čiji se dijelovi izrađuju lijevanjem, i deformacijski - legure proizvedene u obliku deformabilnih poluproizvoda - listova, folija, ploča, profila, žice. Odljevke od aluminijskih legura primaju svi moguće načine lijevanje. Najčešći je pod pritiskom, u kokilama iu pjeskovito-glinenim kalupima. Koristi se u proizvodnji malih političkih stranaka lijevanje u gipsanim kombiniranim oblicima i lijevanje za modele ulaganja. Lijevane legure koriste se za izradu lijevanih rotora elektromotora, lijevanih dijelova zrakoplova itd. Kovane legure koriste se u automobilska proizvodnja za uređenje interijera, branike, panele karoserije i detalje interijera; u građevinarstvu kao završni materijal; u zrakoplovima itd.

U industrija koriste se i aluminijski prahovi. Koristi se u metalurgiji industrija: u aluminotermiji, kao dodaci legiranju, za izradu poluproizvoda prešanjem i sinterovanjem. Ova metoda proizvodi vrlo izdržljive dijelove (zupčanike, čahure, itd.). Prahovi se također koriste u kemiji za dobivanje aluminijevih spojeva i as katalizator(na primjer, u proizvodnji etilena i acetona). S obzirom na visoku reaktivnost aluminija, posebice u obliku praha, koristi se u eksplozivima i krutim pogonskim gorivima za rakete, koristeći njegovu sposobnost brzog paljenja.

S obzirom na visoku otpornost aluminija na oksidaciju, prah se koristi kao pigment u premazima za lakiranje opreme, krovova, papira u tisku, sjajnih površina automobilskih ploča. Također, sloj aluminija prekriven je čelikom i lijevanim željezom trgovinski predmet kako bi se spriječila njihova korozija.

Što se tiče primjene, aluminij i njegove legure su na drugom mjestu iza željeza (Fe) i njegovih legura. Raširena uporaba aluminija u raznim područjima tehnologije i svakodnevnom životu povezana je s kombinacijom njegovih fizičkih, mehaničkih i kemijska svojstva: niska gustoća, otpornost na koroziju u atmosferskom zraku, visoka toplinska i električna vodljivost, duktilnost i relativno visoka čvrstoća. S aluminijem je lako raditi različiti putevi- kovanje, štancanje, valjanje itd. Čisti aluminij koristi se za izradu žice (električna vodljivost aluminija je 65,5% električne vodljivosti bakra, ali je aluminij više od tri puta lakši od bakra, pa se aluminij često zamjenjuje u elektrotehnici) i folija koja se koristi kao materijal za pakiranje. Glavnina rastaljenog aluminija troši se na dobivanje raznih legura. Zaštitni i dekorativni premazi lako se nanose na površinu aluminijskih legura.

Raznolikost svojstava aluminijskih legura posljedica je uvođenja raznih aditiva u aluminij, koji s njim tvore čvrste otopine ili intermetalne spojeve. Većina aluminija koristi se za proizvodnju lakih legura - duraluminija (94% aluminija, 4% bakra (Cu), 0,5% magnezija (Mg), mangana (Mn), (Fe) i silicija (Si)), siluminija (85-90% aluminija, 10-14% silicija (Si), 0,1% natrija (Na)) i dr. U metalurgiji se aluminij koristi ne samo kao osnova za legure, ali i kao jedan od široko korištenih legirajućih dodataka u legurama na bazi bakra (Cu), magnezija (Mg), željeza (Fe), >nikla (Ni) itd.

Aluminijske legure imaju široku primjenu u svakodnevnom životu, u građevinarstvu i arhitekturi, u automobilskoj industriji, u brodogradnji, zrakoplovstvu i svemirskoj tehnologiji. Konkretno, prvi umjetni Zemljin satelit bio je izrađen od aluminijske legure. Legura aluminija i cirkonija (Zr) naširoko se koristi u izgradnji nuklearnih reaktora. Aluminij se koristi u proizvodnji eksploziva.

Prilikom rukovanja aluminijem u svakodnevnom životu treba imati na umu da se u aluminijskom posuđu mogu zagrijavati i čuvati samo neutralne (po kiselosti) tekućine (npr. kipuća voda). Ako se, na primjer, juha od kiselog kupusa kuha u aluminijskom posuđu, tada aluminij prelazi u hranu i ona dobiva neugodan "metalni" okus. Budući da je oksidni film vrlo lako oštetiti u svakodnevnom životu, uporaba aluminijskog posuđa i dalje je nepoželjna.

Srebrno-bijeli metal, lagan

gustoća - 2,7 g / cm

temperatura topljenja za tehnički aluminij - 658 ° C, za aluminij visoka čistoća-660°C

specifična toplina taljenja — 390 kJ/kg

vrelište - 2500 ° C

specifična toplina isparavanja - 10,53 MJ / kg

vlačna čvrstoća lijevanog aluminija - 10-12 kg / mm², deformabilna - 18-25 kg / mm², legure - 38-42 kg / mm²

Tvrdoća po Brinellu — 24…32 kgf/mm²

visoka plastičnost: za tehničke - 35%, za čiste - 50%, smotane u tanki lim i čak foliju

Youngov modul - 70 GPa

Aluminij ima visoku električnu vodljivost (0,0265 μOhm m) i toplinsku vodljivost (203,5 W/(m K)), 65% električne vodljivosti bakra, te ima visoku refleksiju svjetlosti.

Slab paramagnet.

Temperaturni koeficijent linearnog širenja 24,58 10−6 K−1 (20…200 °C).

Temperaturni koeficijent električnog otpora je 2,7·10−8K−1.

Aluminij tvori legure s gotovo svim metalima. Najpoznatije su legure s bakrom i magnezijem (duraluminij) i silicijem (silumin).

Prirodni aluminij gotovo se u potpunosti sastoji od jedinog stabilnog izotopa, 27Al, s tragovima 26Al, radioaktivnog izotopa s razdoblje poluživot od 720 tisuća godina, nastao u atmosferi tijekom bombardiranja jezgri argona protonima kozmičkih zraka.

Po rasprostranjenosti u zemljinoj kori Zemlja zauzima 1. mjesto među metalima i 3. mjesto među elementima, odmah iza kisika i silicija. sadržaj aluminija u zemljinoj kori podaci raznih istraživača iznosi od 7,45 do 8,14% mase zemljine kore.

U prirodi se aluminij, zbog svoje visoke kemijske aktivnosti, javlja gotovo isključivo u obliku spojeva. Neki od njih:

Boksiti - Al2O3 H2O (sa primjesama SiO2, Fe2O3, CaCO3)

Aluniti - (Na,K)2SO4 Al2(SO4)3 4Al(OH)3

Glinica (mješavine kaolina s pijeskom SiO2, vapnenac CaCO3, magnezit MgCO3)

Korund (safir, rubin, šmirgl) - Al2O3

Kaolinit - Al2O3 2SiO2 2H2O

Beril (smaragd, akvamarin) - 3BeO Al2O3 6SiO2

Krizoberil (aleksandrit) - BeAl2O4.

Međutim, pod određenim specifičnim redukcijskim uvjetima, moguće je stvaranje prirodnog aluminija.

U prirodnim vodama aluminij se nalazi u obliku niskotoksičnih kemijskih spojeva, poput aluminijeva fluorida. Vrsta kationa ili aniona ovisi prvenstveno o kiselosti vodeni okoliš. Koncentracije aluminija u površinskim vodnim tijelima Ruska Federacija u rasponu od 0,001 do 10 mg/l, u morskoj vodi 0,01 mg/l.

Aluminij (Aluminij) je

Dobivanje odljevaka od aluminijskih legura

Glavni izazov s kojim se suočava ljevaonica u našoj zemlja, sastoji se u značajnom ukupnom poboljšanju kvalitete odljevaka, što bi trebalo doći do izražaja u smanjenju debljine stjenke, smanjenju dodataka za strojnu obradu i sustava zatvarača uz zadržavanje odgovarajućih radnih svojstava trgovačkih jedinica. Krajnji rezultat ovog rada trebao bi biti zadovoljenje povećanih potreba strojarstva potrebna količina lijevanih gredica bez značajnijeg povećanja ukupne novčane emisije odljevaka po masi.

Lijevanje u pijesak

Od navedenih metoda lijevanja u kalupe za jednokratnu upotrebu, u proizvodnji odljevaka od aluminijskih legura najviše se koristi lijevanje u kalupe s mokrim pijeskom. To je zbog niske gustoće legura, malog utjecaja sile metala na oblik i niske temperature lijevanje (680-800C).

Za izradu pješčanih kalupa koriste se smjese za kalupljenje i jezgre, pripremljene od kvarcnog i glinenog pijeska (GOST 2138-74), kalupne gline (GOST 3226-76), veziva i pomoćnih materijala.

Vrsta sustava zatvarača odabire se uzimajući u obzir dimenzije odljevka, složenost njegove konfiguracije i položaj u kalupu. Izlijevanje kalupa za odljevke složene konfiguracije male visine provodi se, u pravilu, uz pomoć donjih sustava zatvarača. Uz veliku visinu odljevaka i tanke stijenke, poželjno je koristiti sustave s okomitim prorezima ili kombinirane sustave. Kalupi za odljevke malih dimenzija mogu se izlijevati kroz gornje sustave zatvarača. U tom slučaju visina metalne ljuske koja pada u šupljinu kalupa ne smije biti veća od 80 mm.

Da bi se smanjila brzina taline na ulazu u šupljinu kalupa i da bi se bolje odvojili oksidni filmovi i inkluzije troske suspendirane u njemu, dodatni hidraulički otpori uvode se u sustave zatvarača - mreže (metalne ili stakloplastike) postavljaju se ili prolijevaju kroz zrnate filtre.

Spruge (dodavači) u pravilu se dovode do tankih dijelova (stjenki) odljevaka raspoređenih po obodu, uzimajući u obzir pogodnost njihovog naknadnog odvajanja tijekom obrade. Dovod metala u masivne jedinice je neprihvatljiv, jer uzrokuje stvaranje šupljina skupljanja u njima, povećanu hrapavost i "kvarove" skupljanja na površini odljevaka. U poprečnom presjeku, zatvorni kanali najčešće imaju pravokutnog oblika s veličinom široke strane 15-20 mm, a uže strane 5-7 mm.

Legure s uskim intervalom kristalizacije (AL2, AL4, AL), AL34, AK9, AL25, ALZO) sklone su stvaranju koncentriranih šupljina skupljanja u toplinskim jedinicama odljevaka. Da bi se ove školjke izvukle iz odljevaka, naširoko se koristi instalacija masivnih profita. Za odljevke tankih stijenki (4-5 mm) i male mase dobitka je 2-3 puta veća od mase odljevaka, za odljevke debelih stijenki do 1,5 puta. Visina stigao biraju ovisno o visini odljevka. Kada je visina manja od 150 mm, visina stigao H-pril. uzeti jednaku visini odljevka Notl. Za više odljevke, omjer Nprib / Notl uzima se jednakim 0,3 0,5.

Najveću primjenu u lijevanju aluminijskih legura imaju gornji otvoreni profiti okrugli ili ovalni dio; bočni profiti u većini slučajeva su zatvoreni. Za poboljšanje radne učinkovitosti dobiti oni su izolirani, napunjeni vrućim metalom, dopunjeni. Zagrijavanje se obično provodi naljepnicom na površini oblika azbestnog lista, nakon čega slijedi sušenje plinskim plamenom. Legure sa širokim rasponom kristalizacije (AL1, AL7, AL8, AL19, ALZZ) sklone su stvaranju raspršene stezne poroznosti. Impregnacija skupljajućih pora sa dobiti neučinkovito. Stoga se u proizvodnji odljevaka od navedenih legura ne preporuča koristiti instalaciju masivnih dobitaka. Za dobivanje visokokvalitetnih odljevaka provodi se usmjereno skrućivanje, široko koristeći u tu svrhu ugradnju hladnjaka od lijevanog željeza i aluminijskih legura. Optimalni uvjeti za usmjerenu kristalizaciju stvara vertikalni sustav vrata s prorezima. Kako bi se spriječilo razvijanje plina tijekom kristalizacije i spriječilo stvaranje poroznosti skupljanja plina u odljevcima s debelim stijenkama, naširoko se koristi kristalizacija pod tlakom od 0,4-0,5 MPa. Da bi se to postiglo, kalupi za lijevanje stavljaju se u autoklave prije izlijevanja, pune se metalom i odljevci kristaliziraju pod pritiskom zraka. Za izradu velikih (do 2-3 m visine) odljevaka s tankim stijenkama koristi se metoda lijevanja s uzastopno usmjerenim skrućivanjem. Bit metode je sukcesivna kristalizacija odljevka odozdo prema gore. Da biste to učinili, kalup za lijevanje se postavlja na stol hidrauličkog dizala i unutar njega se spuštaju metalne cijevi promjera 12-20 mm, zagrijane na 500-700 °C, obavljajući funkciju uspona. Cijevi su čvrsto učvršćene u čašici za zatvaranje, a rupe na njima zatvorene su čepovima. Nakon što se zalivna čašica napuni talinom, čepovi se podignu, a legura teče kroz cijevi u zalivne otvore koji su povezani sa šupljinom kalupa kanalima s prorezima (dovodima). Nakon što se razina taline u bušotinama podigne za 20-30 mm iznad donjeg kraja cijevi, uključuje se mehanizam za spuštanje hidrauličkog stola. Brzina spuštanja se uzima tako da se punjenje kalupa odvija ispod natopljene razine i vrući metal kontinuirano teče u gornje dijelove kalupa. To osigurava usmjereno skrućivanje i omogućuje dobivanje složenih odljevaka bez nedostataka skupljanja.

Punjenje pješčanih kalupa metalom vrši se iz lonca obloženih vatrostalnim materijalom. Prije punjenja metalom, svježe obložene kutlače suše se i kalciniraju na 780–800°C kako bi se uklonila vlaga. Temperatura taline prije izlijevanja održava se na razini od 720-780 °C. Kalupi za odljevke tankih stijenki pune se talinama zagrijanim na 730-750°C, a za odljevke debelih stijenki do 700-720°C.

Lijevanje u gipsane kalupe

Lijevanje u gipsane kalupe koristi se u slučajevima kada se na odljevke postavljaju povećani zahtjevi u pogledu točnosti, čistoće površine i reprodukcije. najsitnijih detalja olakšanje. U usporedbi s pješčanim kalupima, gipsani kalupi imaju veću čvrstoću, dimenzijsku točnost, bolju otpornost na visoke temperature i omogućuju dobivanje odljevaka složene konfiguracije s debljinom stijenke od 1,5 mm prema 5-6. razredu točnosti. Forme se izrađuju prema voštanim ili metalnim (mjed,) kromiranim modelima. Modelne ploče izrađene su od aluminijskih legura. Radi lakšeg vađenja modela iz kalupa njihova se površina prekriva tanki sloj kerozin-stearinsko mazivo.

Mali i srednji kalupi za složene odljevke tankih stijenki izrađuju se od smjese koja se sastoji od 80% gipsa, 20% kvarca pijesak ili azbesta i 60-70% vode (po težini suhe smjese). Sastav smjese za srednje i velike forme: 30% gips, 60% pijesak, 10% azbesta, 40-50% vode. Za usporavanje vezivanja smjesi se dodaje 1-2% gašenog vapna. Potrebna čvrstoća oplate postiže se hidratacijom bezvodnog ili poluvodenog gipsa. Da bi se smanjila čvrstoća i povećala propusnost plina, sirovi kalupi od gipsa podvrgavaju se hidrotermalnoj obradi - drže se u autoklavu 6-10 sati pod tlakom vodene pare od 0,13-0,14 MPa, a zatim jedan dan na zraku. Nakon toga se forme podvrgavaju postupnom sušenju na 350-500 °C.

Značajka gipsanih kalupa je njihova niska toplinska vodljivost. Ova okolnost otežava dobivanje gustih odljevaka od aluminijskih legura sa širokim rasponom kristalizacije. Stoga je glavni zadatak u razvoju isplativog sustava za kalupe od gipsa spriječiti stvaranje šupljina skupljanja, trošnosti, oksidnih filmova, vrućih pukotina i ispunjavanja tankih stijenki. To se postiže korištenjem ekspandirajućih sustava zalijepa koji osiguravaju malu brzinu kretanja talina u šupljini kalupa, usmjereno skrućivanje toplinskih jedinica prema usponima uz pomoć hladnjaka i povećanje popustljivosti kalupa povećanjem sadržaja kvarcnog pijeska u smjesi. Odljevci tankih stijenki izlijevaju se u kalupe zagrijane na 100-200 °C metodom vakuumskog usisavanja, što omogućuje ispunjavanje šupljina debljine do 0,2 mm. Odljevci debelih stijenki (više od 10 mm) dobivaju se izlijevanjem kalupa u autoklavu. Kristalizacija metala u ovom slučaju provodi se pod pritiskom od 0,4–0,5 MPa.

Lijevanje školjki

Svrsishodno je koristiti ljuskasti lijev u serijskoj i masovnoj proizvodnji odljevaka ograničenih dimenzija s povećanom površinskom obradom, većom točnosti dimenzija i manje strojne obrade od lijevanja u pijesak.

Kalupi za ljuske izrađuju se korištenjem vrućeg (250–300 °C) metalnog (čeličnog) alata na način bunkera. Oprema modela izvodi se prema 4.-5. razredu točnosti s nagibima kalupljenja od 0,5 do 1,5%. Školjke su izrađene dvoslojno: prvi sloj je od mješavine sa 6-10% termoreaktivne smole, drugi iz mješavine sa 2% smole. Za bolje skidanje ljuske modelna ploča se prekriva tankim slojem emulzije za odvajanje (5% silikonska tekućina br. 5; 3% sapun za pranje rublja; 92% vode).

Za izradu ljuskastih kalupa koristi se sitnozrnati kvarcni pijesak koji sadrži najmanje 96% silicija. Polukalupi se spajaju lijepljenjem na posebnim prešama za igle. Sastav ljepila: 40% MF17 smola; 60% maršalit i 1,5% aluminijev klorid (stvrdnjavanje). Punjenje sastavljenih oblika vrši se u kontejnere. Kod lijevanja u kalupe za ljuske koriste se isti sustavi zatvaranja i temperaturni uvjeti kao kod lijevanja u pijesak.

Mala brzina kristalizacije metala u ljuskastim kalupima i manje mogućnosti stvaranja usmjerene kristalizacije rezultiraju proizvodnjom odljevaka slabijih svojstava nego kod lijevanja u sirove pješčane kalupe.

Investicijski lijev

Lijevanje po izgubljenom vosku koristi se za izradu odljevaka povećane točnosti (stupnjevi 3–5) i površinske obrade (stupnjevi hrapavosti 4–6), za koje je ovaj način jedini moguć ili optimalan.

Modeli se u većini slučajeva izrađuju od pastoznih parafinskih stearinskih (1:1) smjesa prešanjem u metalne kalupe (lijevane i montažne) na stacionarnim ili karusel instalacijama. U izradi složenih odljevaka dimenzija većih od 200 mm, kako bi se izbjegle deformacije modela, u sastav mase modela uvode se tvari koje povećavaju temperaturu njihovog omekšavanja (taljenja).

Kao vatrostalni premaz u proizvodnji keramičkih kalupa koristi se suspenzija hidroliziranog etil silikata (30-40%) i kvarca u prahu (70-60%). Posipavanje modelnih blokova vrši se kalciniranim pijeskom 1KO16A ili 1K025A. Svaki sloj premaza suši se na zraku 10-12 sati ili u atmosferi koja sadrži pare amonijaka. Potrebna čvrstoća keramičkog kalupa postiže se debljinom ljuske od 4-6 mm (4-6 slojeva vatrostalnog premaza). Kako bi se osiguralo glatko punjenje kalupa, koriste se ekspandirajući sustavi zatvarača s dovodom metala u debele dijelove i masivne čvorove. Odljevci se obično dovode iz masivnog uspona kroz zadebljane kanale (dovodnike). Za složene odljevke dopušteno je koristiti masivne dobitke za napajanje gornjih masivnih jedinica uz obavezno njihovo punjenje iz uspona.

Aluminij (Aluminij) je

Taljenje modela iz kalupa provodi se u vrućoj (85-90 ° C) vodi, zakiseljenoj klorovodična kiselina(0,5-1 cm3 po litri vode) kako bi se spriječila saponifikacija stearina. Nakon taljenja modela, keramički kalupi se suše na 150-170 °C 1-2 sata, stavljaju u posude, pune suhim punilom i kalciniraju na 600-700 °C 5-8 sati. Punjenje se vrši u hladne i zagrijane kalupe. Temperatura zagrijavanja (50-300 °C) kalupa određena je debljinom stijenki odljevka. Punjenje kalupa metalom vrši se na uobičajen način, kao i korištenjem vakuuma ili centrifugalne sile. Većina aluminijskih legura zagrijava se na 720-750°C prije lijevanja.

Lijevanje pod pritiskom

Lijevanje pod pritiskom je glavna metoda serijskog i masovna proizvodnja odljevaka od aluminijskih legura, što omogućuje dobivanje odljevaka 4-6. razreda točnosti s površinskom hrapavošću Rz = 50-20 i minimalnom debljinom stijenke od 3-4 mm. Prilikom lijevanja u rashladni kalup, uz nedostatke uzrokovane velikim brzinama taline u šupljini kalupa i nepoštivanjem zahtjeva usmjerenog skrućivanja (plinska poroznost, oksidni filmovi, labavost skupljanja), glavne vrste odbacivanja i odljevaka su ispune i pukotine. Pojava pukotina uzrokovana je otežanim skupljanjem. Pukotine se posebno često javljaju u odljevcima od legura sa širokim intervalom kristalizacije, koji imaju veliko linearno skupljanje (1,25-1,35%). Sprječavanje nastanka ovih nedostataka postiže se različitim tehnološkim metodama.

U slučaju dovoda metala na debele profile, potrebno je predvidjeti opskrbu dovodne točke ugradnjom opskrbne glave (profit). Svi elementi sustava zatvarača smješteni su duž spojnice rashladnog kalupa. Preporučuju se sljedeći omjeri površina poprečnog presjeka kanala vrata: za male odljevke EFst: EFsl: EFpit = 1: 2: 3; za velike odljevke EFst: EFsl: EFpit = 1:3:6.

Kako bi se smanjila stopa ulaska taline u šupljinu kalupa, koriste se zakrivljeni usponi, staklene ili metalne mreže i zrnati filtri. Kvaliteta odljevaka od aluminijskih legura ovisi o brzini dizanja taline u šupljini kalupa. Ova brzina bi trebala biti dovoljna da jamči punjenje tankih presjeka odljevaka u uvjetima povećanog odvođenja topline i istovremeno ne uzrokuje nedovoljno punjenje zbog nepotpunog ispuštanja zraka i plinova kroz ventilacijske kanale i dobitke, vrtloženje i strujanje taline tijekom prijelaza s uskih dijelova na široke. Brzina porasta metala u šupljini kalupa pri lijevanju u kalup uzima se nešto veća nego kod lijevanja u pješčane kalupe. Najmanja dopuštena brzina dizanja izračunava se prema formulama A. A. Lebedeva i N. M. Galdina (vidi odjeljak 5.1, "Lijevanje u pijesku").

Za dobivanje gustih odljevaka, kao kod lijevanja u pijesak, stvara se usmjereno skrućivanje pravilnim postavljanjem odljevka u kalup i kontrolom odvođenja topline. U pravilu se masivne (debele) jedinice za lijevanje nalaze u gornjem dijelu kalupa. To omogućuje kompenzaciju smanjenja njihovog volumena tijekom stvrdnjavanja izravno iz profita ugrađenih iznad njih. Regulacija intenziteta odvođenja topline radi stvaranja usmjerenog skrućivanja provodi se hlađenjem ili izoliranjem različitih dijelova kalupa. Da bi se lokalno povećalo odvođenje topline, naširoko se koriste umetci od bakra koji provode toplinu, omogućuju povećanje površine hlađenja kalupa zahvaljujući rebrima, provodi se lokalno hlađenje kalupa komprimiranim zrakom ili vodom. Kako bi se smanjio intenzitet odvođenja topline, na radnu površinu kalupa nanosi se sloj boje debljine 0,1–0,5 mm. U tu svrhu na površinu kanala i zarade nanosi se sloj boje debljine 1-1,5 mm. Usporavanje hlađenja metala u profitu može se postići i lokalnim zadebljanjem stijenki kalupa, upotrebom raznih premaza koji slabo provode toplinu i izolacijom profita azbestnom naljepnicom. Poboljšava se obojenost radne površine kalupa izgled odljevaka, doprinosi uklanjanju plinskih ljuski na njihovoj površini i povećava otpornost kalupa. Prije bojanja kalupi se zagrijavaju na 100-120 °C. nepotrebno toplina zagrijavanje je nepoželjno, jer to smanjuje brzinu skrućivanja odljevaka i trajanje termin servis kalupa. Zagrijavanjem se smanjuje temperaturna razlika između odljevka i kalupa te širenje kalupa zbog njegova zagrijavanja metalom za lijevanje. Kao rezultat toga, vlačna naprezanja u odljevku su smanjena, uzrokujući pojavu pukotine. Međutim, samo zagrijavanje kalupa nije dovoljno da se eliminira mogućnost pucanja. Potrebno je pravovremeno izvaditi odljevak iz kalupa. Odljevak treba izvaditi iz kalupa prije trenutka kada se njegova temperatura izjednači s temperaturom kalupa, a naprezanja skupljanja dostignu najveću vrijednost. Obično se odljevak skida u trenutku kada je dovoljno čvrst da se može pomicati bez razaranja (450-500°C). Do tog vremena sustav zatvaranja još nije stekao dovoljnu čvrstoću i uništava ga lagani udarci. Vrijeme držanja odljevka u kalupu određeno je brzinom skrućivanja i ovisi o temperaturi metala, temperaturi kalupa i brzini lijevanja.

Kako bi se uklonilo lijepljenje metala, produžio vijek trajanja i olakšalo vađenje, metalne šipke se podmazuju tijekom rada. Najčešće mazivo je vodeno-grafitna suspenzija (3-5% grafita).

Dijelovi kalupa koji izvode vanjske obrise odljevaka izrađeni su od sive boje lijevano željezo. Debljina stijenke kalupa dodjeljuje se ovisno o debljini stijenke odljevaka u skladu s preporukama GOST 16237-70. Unutarnje šupljine u odljevcima izrađuju se pomoću metalnih (čeličnih) i pješčanih šipki. Pješčane šipke koriste se za ukrašavanje složenih šupljina koje se ne mogu napraviti metalnim šipkama. Kako bi se olakšalo vađenje odljevaka iz kalupa, vanjske površine odljevaka trebaju imati nagib od 30" do 3° prema rastavu. Unutarnje površine odljevci izrađeni metalnim šipkama moraju imati nagib od najmanje 6 °. U odljevcima nisu dopušteni oštri prijelazi s debelih na tanke dijelove. Polumjeri krivina moraju biti najmanje 3 mm. Šipkama se izrađuju rupe promjera većeg od 8 mm za male odljevke, 10 mm za srednje i 12 mm za velike odljevke. Optimalan omjer dubine rupe i njenog promjera je 0,7-1.

Zrak i plinovi se uklanjaju iz šupljine kalupa pomoću ventilacijskih kanala postavljenih u rastavnoj ravnini i čepova postavljenih u stijenke blizu dubokih šupljina.

U modernim ljevaonicama kalupi se ugrađuju na poluautomatske strojeve za lijevanje s jednom ili više stanica, kod kojih su zatvaranje i otvaranje kalupa, umetanje i vađenje jezgri, izbacivanje i vađenje odljevka iz kalupa automatizirani. Predviđena je i automatska kontrola temperature zagrijavanja kalupa. Punjenje kalupa na strojevima vrši se pomoću dozatora.

Da bi se poboljšalo punjenje tankih kalupnih šupljina i uklonili zrak i plinovi koji se oslobađaju tijekom razgradnje veziva, kalupi se evakuiraju, izlijevaju pod niskim tlakom ili pomoću centrifugalne sile.

Lijevanje pod pritiskom

Lijevanje pod pritiskom je vrsta lijevanja pod pritiskom.Namijenjeno je za izradu odljevaka velikih dimenzija (2500x1400 mm) pločastog tipa s debljinom stjenke od 2-3 mm. U tu svrhu koriste se metalni polukalijepi koji se montiraju na specijalizirane strojeve za tiještenje lijevanja s jednostranom ili dvostranom konvergencijom polukalijepa. Posebnost Ova metoda lijevanja je prisilno punjenje šupljine kalupa širokim protokom taline kada se polukalupi približavaju jedan drugome. U kalupu za lijevanje nema elemenata konvencionalnog sustava zatvarača. Podaci Ovom se metodom izrađuju odljevci od legura AL2, AL4, AL9, AL34, koje imaju uzak interval kristalizacije.

Regulacija brzine hlađenja taline provodi se nanošenjem toplinski izolacijskog premaza na radnu površinu šupljine kalupa. različite debljine(0,05-1 mm). Pregrijavanje legura prije lijevanja ne smije prijeći 15-20°C iznad temperature likvidusa. Trajanje konvergencije poluformi je 5-3 s.

Lijevanje pod niskim pritiskom

Lijevanje pod niskim pritiskom još je jedan oblik tlačnog lijevanja. Primjenjuje se u izradi velikih odljevaka tankih stijenki od aluminijskih legura s uskim intervalom kristalizacije (AL2, AL4, AL9, AL34). Kao i kod lijevanja u kalupe, vanjske površine odljevaka izrađuju se metalnim kalupom, a unutarnje šupljine metalnim ili pješčanim jezgrama.

Za proizvodnju šipki koristi se mješavina koja se sastoji od 55% kvarcnog pijeska 1K016A; 13,5% debeli pijesak P01; 27% kvarca u prahu; 0,8% pektinskog ljepila; 3,2% smole M i 0,5% kerozina. Takva smjesa ne stvara mehaničku opeklinu. Oblici se pune metalom pritiskom osušenog komprimiranog zraka (18-80 kPa) koji se dovodi na površinu taline u lončiću zagrijanom na 720-750 °C. Pod djelovanjem tog tlaka, talina se istiskuje iz lončića u metalnu žicu, a iz nje u sustav zatvarača i dalje u šupljinu kalupa. Prednost niskotlačnog lijevanja je mogućnost automatske kontrole brzine dizanja metala u kalupnoj šupljini, što omogućuje dobivanje tankostijenih odljevaka bolje kvalitete od gravitacijskog lijevanja.

Kristalizacija legura u kalupu provodi se pod tlakom od 10-30 kPa do stvaranja čvrste metalne kore i 50-80 kPa nakon stvaranja kore.

Gušći odljevci od aluminijskih legura proizvode se lijevanjem pod niskim tlakom uz protutlak. Punjenje šupljine kalupa tijekom lijevanja s protutlakom provodi se zbog razlike tlaka u loncu i kalupu (10–60 kPa). Kristalizacija metala u obliku se provodi pod pritiskom od 0,4-0,5 MPa. Time se sprječava oslobađanje vodika otopljenog u metalu i stvaranje plinskih pora. Visoki krvni tlak promiče bolju ishranu masivne jedinice za lijevanje. U ostalim aspektima, tehnologija lijevanja pod protutlakom ne razlikuje se od tehnologije lijevanja pod niskim pritiskom.

Lijevanje uz pomoć protutlaka uspješno kombinira prednosti lijevanja pod niskim pritiskom i kristalizacije pod pritiskom.

Brizganje

Lijevanje pod pritiskom od aluminijskih legura AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34, odljevci složene konfiguracije 1.-3. izrađuju se promjera 6 mm. Čistoća površine takvih odljevaka odgovara 5-8 klasama hrapavosti. Proizvodnja takvih odljevaka izvodi se na strojevima s hladnim horizontalnim ili vertikalnim komorama za prešanje, sa specifičnim tlakom prešanja od 30-70 MPa. Prednost imaju strojevi s horizontalnom komorom za baliranje.

Dimenzije i težina odljevaka ograničene su mogućnostima strojeva za injekcijsko prešanje: volumenom komore za prešanje, specifičnim tlakom prešanja (p) i silom zabravljivanja (0). Područje projekcije (F) odljevka, zapornih kanala i komore za prešanje na pomičnoj kalupnoj ploči ne smije prelaziti vrijednosti određene formulom F = 0,85 0/r.

Optimalne vrijednosti nagiba za vanjske površine su 45°; za unutarnji 1°. Minimalni radijus zakrivljenosti je 0,5-1 mm. Rupe promjera većeg od 2,5 mm izrađuju se lijevanjem. Odljevci od aluminijskih legura, u pravilu, obrađuju se samo uz dosjedne površine. Dodatak za obradu dodjeljuje se uzimajući u obzir dimenzije odljevka i kreće se od 0,3 do 1 mm.

Koristi se za izradu kalupa raznih materijala. Dijelovi kalupa koji su u kontaktu s tekućim metalom izrađeni su od čelika ZKh2V8, 4Kh8V2, 4KhV2S; čelici 35, 45, 50, trnovi, čahure i stupovi vodilice - od čelika U8A.

Dovod metala u šupljinu kalupa vrši se korištenjem vanjskih i unutarnjih sustava zatvarača. Dovodnici se dovode do dijelova odljevka koji se podvrgavaju strojnoj obradi. Njihova debljina se dodjeljuje ovisno o debljini stijenke odljevka na mjestu dovoda i dati karakter ispunjavanje kalupa. Ova ovisnost je određena omjerom debljine Feeder-a i debljine stijenke odljevka. Glatko, bez turbulencija i zadržavanja zraka, punjenje kalupa se odvija ako je omjer blizu jedan. Za odljevke debljine stijenke do 2 mm. hranilice imaju debljinu od 0,8 mm; s debljinom stijenke 3 mm. debljina hranilica je 1,2 mm; s debljinom stijenke 4-6 mm-2 mm.

Za primanje prvog dijela taline obogaćene zračnim inkluzijama, posebni spremnici za pranje nalaze se u blizini šupljine kalupa, čiji volumen može doseći 20-40% volumena odljevka. Podloške su spojene sa šupljinom kalupa kanalima čija je debljina jednaka debljini dodavača. Uklanjanje zraka i plina iz šupljine kalupa provodi se kroz posebne ventilacijske kanale i razmake između šipki (gurača) i matrice kalupa. Ventilacijski kanali izvedeni su u rascjepnoj ravnini na fiksnom dijelu kalupa, kao i duž pomičnih šipki i izbacivača. Pretpostavlja se da je dubina ventilacijskih kanala pri lijevanju aluminijskih legura 0,05–0,15 mm, a širina 10–30 mm kako bi se poboljšala ventilacija, kalupi šupljine podložaka tanki kanali(0,2-0,5 mm) povezan je s atmosferom.

Glavni nedostaci injekcijsko prešanih odljevaka su zračna (plinska) podkorna poroznost, uzrokovana zarobljavanjem zraka pri velikim brzinama ulaza metala u šupljinu kalupa i poroznost stezanja (ili ljuski) u toplinskim čvorovima. Na nastanak ovih grešaka uvelike utječu parametri tehnologije lijevanja, brzina prešanja, tlak prešanja i toplinski režim kalupa.

Brzina prešanja određuje način punjenja kalupa. Što je veća brzina prešanja, to se talina brže kreće kroz zaporne kanale, to je veća ulazna brzina taline u šupljinu kalupa. Visoke brzine prešanja doprinose bolje punjenje tanke i duguljaste šupljine. Istovremeno, oni su uzrok hvatanja zraka od strane metala i stvaranja subcrustalne poroznosti. Kod lijevanja aluminijskih legura velike brzine prešanja koriste se samo u proizvodnji složenih odljevaka s tankim stijenkama. Veliki utjecaj na kvalitetu odljevaka utječe pritisak prešanja. Kako se povećava, tako se povećava i gustoća odljevaka.

Vrijednost pritiska prešanja obično je ograničena vrijednošću sile zabravljivanja stroja, koja mora premašiti pritisak metala na pokretnu matricu (pF). Stoga lokalno pred-prešanje odljevaka debelih stijenki, poznato kao Ashigai proces, dobiva veliki interes. Niska stopa ulaska metala u kalupnu šupljinu kroz dovodnike velikog poprečnog presjeka i učinkovit predtlak kristalizirajuće taline uz pomoć dvostrukog klipa omogućuju dobivanje gustih odljevaka.

O kvaliteti odljevaka značajan utjecaj također utječu temperature legure i kalupa. U proizvodnji odljevaka debelih stijenki jednostavne konfiguracije, talina se izlijeva na temperaturi 20-30 °C ispod temperature likvidusa. Odljevci s tankim stijenkama zahtijevaju upotrebu taline pregrijane iznad temperature likvidusa za 10-15°C. Da bi se smanjila veličina naprezanja skupljanja i spriječilo stvaranje pukotina u odljevcima, kalupi se zagrijavaju prije lijevanja. Preporučeno slijedeće temperature grijanje:

Debljina stijenke odljevka, mm 1—2 2—3 3—5 5—8

Temperatura grijanja

kalupi, °S 250—280 200—250 160—200 120—160

Stabilnost toplinskog režima osigurava se zagrijavanjem (električni) ili hlađenjem (vodenim) kalupa.

Kako bi se radna površina kalupa zaštitila od lijepljenja i erozivnog djelovanja taline, kako bi se smanjilo trenje tijekom vađenja jezgri i olakšalo vađenje odljevaka, kalupi se podmazuju. U tu svrhu koriste se masna (ulje s grafitom ili aluminijski prah) ili vodena (otopine soli, vodeni pripravci na bazi koloidnog grafita) maziva.

Gustoća odljevaka od aluminijskih legura značajno se povećava kod lijevanja vakuumskim kalupima. Da biste to učinili, kalup se stavlja u zatvoreno kućište u kojem se stvara potrebni vakuum. Dobri rezultati može se dobiti pomoću "kisikovog procesa". Da biste to učinili, zrak u šupljini kalupa zamjenjuje se kisikom. Pri velikim brzinama ulaska metala u kalupnu šupljinu, koje uzrokuju hvatanje kisika talinom, ne stvara se subkorasta poroznost u odljevcima, jer se sav zarobljeni kisik troši na stvaranje fino dispergiranih aluminijevih oksida, koji ne utječu značajno na mehanička svojstva odljevci. Takvi se odljevci mogu podvrgnuti toplinskoj obradi.

Ovisno o zahtjevima tehničkih specifikacija, mogu se podvrgnuti odljevci od aluminijskih legura različite vrste kontrola: rendgenska, gama-zraka ili ultrazvučna za detekciju unutarnjih nedostataka; oznake za određivanje dimenzijskih odstupanja; luminiscentno za otkrivanje površinskih pukotina; hidro- ili pneumokontrola za procjenu nepropusnosti. Navedena je učestalost navedenih vrsta kontrole tehnički podaci ili određuje odjel glavnog metalurga tvornice. Utvrđeni nedostaci, ako je to tehničkim specifikacijama dopušteno, uklanjaju se zavarivanjem ili impregnacijom. Argonsko zavarivanje koristi se za zavarivanje ispuna, ljuski, labavosti pukotina. Prije zavarivanja, neispravno mjesto se izreže na takav način da zidovi udubljenja imaju nagib od 30 - 42 °. Odljevci se podvrgavaju lokalnom ili općem zagrijavanju do 300-350C. Lokalno grijanje provodi se oksi-acetilenskim plamenom, opće zagrijavanje provodi se u komornim pećima. Zavarivanje se izvodi s istim legurama od kojih su izrađeni odljevci, pomoću nepotrošive volframove elektrode promjera 2-6 mm na trošak argon 5-12 l/min. Jačina struje zavarivanja je obično 25-40 A po 1 mm promjera elektrode.

Poroznost u odljevcima uklanja se impregnacijom bakelitni lak, asfaltni lak, ulje za sušenje ili tekuće staklo. Impregnacija se provodi u posebnim kotlovima pod tlakom od 490-590 kPa uz prethodno držanje odljevaka u razrijeđenoj atmosferi (1,3-6,5 kPa). Temperatura tekućine za impregnaciju održava se na 100°C. Nakon impregnacije odljevci se podvrgavaju sušenju na 65-200°C, pri čemu impregnacijska tekućina otvrdne, te ponovnoj kontroli.

Aluminij (Aluminij) je

Primjena aluminija

Široko se koristi kao strukturni materijal. Glavne prednosti aluminija u ovom svojstvu su lakoća, duktilnost za štancanje, otpornost na koroziju (na zraku, aluminij je trenutno prekriven jakim Al2O3 filmom, koji sprječava njegovu daljnju oksidaciju), visoka toplinska vodljivost i netoksičnost njegovih spojeva. Posebno su ta svojstva učinila aluminij iznimno popularnim u proizvodnji kuhinjsko posuđe, aluminijska folija u prehrambenoj industriji i za pakiranje.

Glavni nedostatak aluminija kao konstrukcijskog materijala je njegova mala čvrstoća, stoga se za kaljenje obično legira s mala količina bakar i magnezij (legura zvana duraluminij).

Električna vodljivost aluminija je samo 1,7 puta manja od bakra, dok je aluminij približno 4 puta jeftiniji po kilogramu, no zbog 3,3 puta manje gustoće potrebna mu je približno 2 puta manja težina za jednak otpor. Stoga se široko koristi u elektrotehnici za izradu žica, njihovu zaštitu, pa čak iu mikroelektronici za izradu vodiča u čipovima. Niža električna vodljivost aluminija (37 1/ohm) u usporedbi s bakrom (63 1/ohm) kompenzira se povećanjem presjeka aluminijskih vodiča. Nedostatak aluminija kao električnog materijala je prisutnost jakog oksidnog filma koji otežava lemljenje.

Zbog kompleksa svojstava, naširoko se koristi u toplinskoj opremi.

Aluminij i njegove legure zadržavaju čvrstoću na ultraniskim temperaturama. Zbog toga se široko koristi u kriogenoj tehnologiji.

Visoka refleksija u kombinaciji s niskom cijenom i lakoćom nanošenja čini aluminij idealnim materijalom za izradu ogledala.

U proizvodnji Građevinski materijal kao sredstvo za stvaranje plina.

Aluminiziranje daje otpornost na koroziju i kamenac čeliku i drugim legurama, na primjer, klipnim ventilima motora s unutarnjim izgaranjem, lopaticama turbina, naftnim platformama, opremi za izmjenu topline, a također zamjenjuje pocinčavanje.

Aluminijev sulfid se koristi za proizvodnju sumporovodika.

U tijeku su istraživanja za razvoj pjenastog aluminija kao posebno snažnog i laganog materijala.

Kao komponenta termita, smjesa za aluminotermiju

Aluminij se koristi za dobivanje rijetkih metala iz njihovih oksida ili halogenida.

aluminij je važna komponenta mnoge legure. Na primjer, u aluminijskoj bronci glavne komponente su bakar i aluminij. U legurama magnezija aluminij se najčešće koristi kao dodatak. Za izradu spirala u električnim grijačima koristi se fehral (Fe, Cr, Al) (uz druge legure).

aluminijska kava" height="449" src="/pictures/investments/img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg" title="21. Klasični talijanski proizvođač aluminijske kave" width="376" />!}

Dok je aluminij bio jako skup, od njega su se izrađivali razni trgovački predmeti za nakit. Tako je Napoleon III naručio aluminijske gumbe, a 1889. Dmitrij Ivanovič Mendeljejev dobio je vagu s posudama od zlata i aluminija. Moda za njih odmah je prošla kada su se pojavile nove tehnologije (razvoj) za njegovu proizvodnju, što je višestruko smanjilo troškove. Sada se aluminij ponekad koristi u proizvodnji nakita.

![]()

![]()

U Japanu se aluminij koristi u proizvodnji tradicionalnog nakita, zamjenjujući .

Aluminij i njegovi spojevi koriste se kao visokoučinkovito pogonsko gorivo u dvopropelantnim pogonskim plinovima i kao pogonsko gorivo u čvrstim pogonskim plinovima. Sljedeći spojevi aluminija su od najvećeg praktičnog interesa kao raketno gorivo:

Aluminij u prahu kao gorivo u čvrstim raketnim pogonima. Također se koristi u obliku praha i suspenzija u ugljikovodicima.

aluminijev hidrid.

aluminij boran.

trimetilaluminij.

Trietilaluminij.

Tripropil aluminij.

Trietilaluminij (obično, zajedno s trietilborom) također se koristi za kemijsko paljenje (tj. kao startno gorivo) u raketnim motorima, jer se spontano zapali u plinovitom kisiku.

Ima blagi toksični učinak, ali mnogi anorganski spojevi aluminija topljivi u vodi ostaju u otopljenom stanju. Dugo vrijeme i može pružiti štetno djelovanje na ljude i toplokrvne životinje kroz piti vodu. Najotrovniji su kloridi, nitrati, acetati, sulfati i dr. Za ljude slijedeće doze aluminijevih spojeva (mg/kg tjelesne težine) imaju toksičan učinak kada se progutaju:

aluminijev acetat - 0,2-0,4;

aluminijev hidroksid - 3,7-7,3;

aluminijska stipsa - 2.9.

Prvenstveno djeluje na živčani sustav(akumulira se u živčanom tkivu, što dovodi do teških poremećaja funkcije središnjeg živčanog sustava). Međutim, neurotoksično svojstvo aluminija proučava se od sredine 1960-ih, budući da je nakupljanje metala u ljudskom tijelu ometeno mehanizmom njegovog izlučivanja. U normalnim uvjetima urinom se može izlučiti do 15 mg elementa dnevno. Sukladno tome, najveći negativni učinak opažen je kod osoba s oštećenjem funkcija izlučivanja bubrega.

Prema nekim biološkim istraživanjima unos aluminija u ljudski organizam smatran je čimbenikom razvoja Alzheimerove bolesti, no te su studije kasnije kritizirane, a zaključak o povezanosti jednog s drugim opovrgnut.

Kemijska svojstva aluminija određena su njegovim visokim afinitetom prema kisiku (in minerali aluminij je uključen u kisikove oktaedre i tetraedre), konstantna valencija (3), slaba topljivost većine prirodnih spojeva. U endogenim procesima tijekom skrućivanja magme i stvaranja magmatskih stijena, aluminij ulazi u kristalna rešetka glinenci, tinjci i drugi minerali - aluminosilikati. U biosferi, aluminij je slab migrant, rijedak je u organizmima i hidrosferi. U vlažnoj klimi, gdje truli ostaci bujne vegetacije stvaraju mnogo organskih kiselina, aluminij migrira u tlima i vodama u obliku organomineralnih koloidnih spojeva; aluminij se adsorbira koloidima i taloži u donjem dijelu tla. Veza aluminija sa silicijem je djelomično prekinuta i ponegdje u tropima nastaju minerali - aluminijevi hidroksidi - bemit, dijaspora, hidrargilit. Najveći dio aluminija ulazi u sastav aluminosilikata - kaolinita, beidelita i drugih glinenih minerala. Slaba pokretljivost određuje rezidualno nakupljanje aluminija u kori trošenja vlažnih tropa. Kao rezultat toga nastaju eluvijalni boksiti. U prošlim geološkim epohama boksiti su se nakupljali iu jezerima i obalnom pojasu mora tropskih područja (na primjer, sedimentni boksiti Kazahstana). U stepama i pustinjama, gdje ima malo žive tvari, a vode su neutralne i alkalne, aluminij gotovo ne migrira. Migracija aluminija najsnažnija je u vulkanskim područjima, gdje se uočavaju izrazito kisele riječne i podzemne vode bogate aluminijem. Na mjestima istiskivanja kiselih voda s alkalnim - morskim (na ušćima rijeka i dr.), aluminij se taloži uz stvaranje naslaga boksita.

Aluminij je dio tkiva životinja i biljaka; u organima sisavaca nađeno je od 10-3 do 10-5% aluminija (po sirovoj tvari). Aluminij se nakuplja u jetri, gušterači i štitne žlijezde. U biljnim proizvodima sadržaj aluminija kreće se od 4 mg po 1 kg suhe tvari (krumpir) do 46 mg (žuta repa), u životinjskim proizvodima - od 4 mg (med) do 72 mg po 1 kg suhe tvari (). U dnevnoj ljudskoj prehrani sadržaj aluminija doseže 35-40 mg. Poznati organizmi su koncentratori aluminija, na primjer, mahovine (Lycopodiaceae), koje sadrže do 5,3% aluminija u pepelu, mekušci (Helix i Lithorina), u pepelu kojih ima 0,2-0,8% aluminija. Tvoreći netopljive spojeve s fosfatima, aluminij remeti ishranu biljaka (apsorpcija fosfata iz korijena) i životinja (apsorpcija fosfata u crijevima).

Glavni kupac je zrakoplovstvo. Najopterećeniji elementi zrakoplova (koža, komplet za pojačanje snage) izrađeni su od duraluminija. I odnijeli su ovu leguru u svemir. Čak je sletio na Mjesec i vratio se na Zemlju. I postaje "Luna", "Venera", "Mars", koje su stvorili dizajneri biroa, koji duge godine na čelu s Georgijem Nikolajevičem Babakinom (1914.-1971.), nisu mogli bez aluminijskih legura.

Legure sustava aluminij-mangan i aluminij-magnezij (AMts i AMg) glavni su materijal za trupove brzih "raketa" i "meteora" - hidroglisera.

Ali aluminijske legure koriste se ne samo u svemiru, zrakoplovstvu, pomorskom i riječnom prometu. Aluminij zauzima snažno mjesto u kopnenom prometu. OKO široka primjena aluminija u automobilskoj industriji govore takvi podaci. Godine 1948. korišteno je 3,2 kg aluminija po jednom, 1958. - 23,6, 1968. - 71,4, a danas ta brojka prelazi 100 kg. Aluminij se pojavio i željeznički promet. A Russkaya Troika superexpress je više od 50% napravljen od aluminijskih legura.

Aluminij se sve više koristi u građevinarstvu. U novim zgradama često se koriste jake i lagane grede, stropovi, stupovi, ograde, ograde, elementi ventilacijskih sustava od legura na bazi aluminija. U posljednjih godina aluminijske legure korištene su u izgradnji mnogih javnih zgrada i sportskih kompleksa. Postoje pokušaji korištenja aluminija kao krovnog materijala. Takav krov se ne boji nečistoća ugljičnog dioksida, sumpornih spojeva, dušikovih spojeva i drugih štetnih nečistoća, koje uvelike pojačavaju atmosfersku koroziju krovnog željeza.

Kao legure za lijevanje koriste se silumini - legure sustava aluminij-silicij. Takve legure imaju dobru fluidnost, daju nisko skupljanje i segregaciju (heterogenost) u odljevcima, što omogućuje dobivanje lijevanjem najsloženijih konfiguracijskih dijelova, na primjer, kućišta motora, impelera pumpi, kućišta instrumenata, blokova motora s unutarnjim izgaranjem, klipova, glava i plašta cilindra klipnih motora.

Borite se za pad trošak aluminijske legure također su imale uspjeha. Na primjer, silumin je 2 puta jeftiniji od aluminija. Obično su, naprotiv, legure skuplje (za dobivanje legure potrebno je dobiti čistu bazu, a zatim legiranjem - slitinu). Sovjetski metalurzi u tvornici aluminija u Dnepropetrovsku 1976. ovladali su taljenjem silumina izravno iz aluminosilikata.

Aluminij je odavno poznat u elektrotehnici. Međutim, donedavno je opseg aluminija bio ograničen na električne vodove i, u rijetkim slučajevima, energetske kabele. Industrijom kabela dominirao je bakar i voditi. Vodljivi elementi strukture kabela izrađeni su od bakra, a metalni plašt od voditi ili legure na bazi olova. Desetljećima (prvi put su 1851. predloženi olovni omotači za zaštitu kabelskih žila) bio je jedini metalni materijal za kabelske omotače. On je izvrstan u ovoj ulozi, ali ne i bez nedostataka - visoka gustoća, niska čvrstoća i oskudica; ovo su samo oni glavni koji su čovjeka natjerali da traži druge metale koji mogu adekvatno zamijeniti olovo.

Ispostavilo se da su aluminijske. Početkom njegove službe u ovoj ulozi može se smatrati 1939. godina, a rad je započeo 1928. godine. No, ozbiljan pomak u korištenju aluminija u kabelskoj tehnici dogodio se 1948. godine, kada je razvijena i ovladana tehnologija izrade aluminijskih plašta.

Bakar je također desetljećima bio jedini metal za proizvodnju vodiča s strujom. Istraživanja materijala koji bi mogli zamijeniti bakar pokazala su da aluminij treba i može biti takav metal. Tako je umjesto dva metala, bitno različite namjene, u kabelsku tehnologiju ušao aluminij.

Ova zamjena ima niz prednosti. Prvo, mogućnost korištenja aluminijske ljuske kao neutralnog vodiča je značajna ušteda u metalu i smanjenje težine. Drugo, veća čvrstoća. Treće, olakšavanje instalacije, smanjenje troškova prijevoza, smanjenje troškova kabela itd.

Aluminijske žice se također koriste za nadzemne vodove. Ali bilo je potrebno mnogo truda i vremena da se napravi ekvivalentna zamjena. Razvijene su mnoge mogućnosti koje se koriste ovisno o specifičnoj situaciji. [Proizvode se aluminijske žice povećane čvrstoće i povećane otpornosti na puzanje, što se postiže legiranjem s magnezijem do 0,5%, silicijem do 0,5%, željezom do 0,45%, kaljenjem i starenjem. Čelično-aluminijske žice se koriste, posebno za izvođenje velikih raspona potrebnih na sjecištima raznih prepreka s dalekovodima. Postoje rasponi veći od 1500 m, na primjer, pri prelasku rijeka.

Aluminij u tehnologiji prijenosa struja na velikim udaljenostima, koriste se ne samo kao provodni materijal. Prije desetljeće i pol, legure na bazi aluminija počele su se koristiti za proizvodnju stupova za prijenos električne energije. Prvo su izgrađene u našem zemlja na Kavkazu. Oni su oko 2,5 puta lakši od čelika i ne zahtijevaju zaštitu od korozije. Tako je isti metal zamijenio željezo, bakar i olovo u elektrotehnici i tehnologiji prijenosa električne energije.

Tako je ili gotovo tako bilo iu drugim područjima tehnologije. Spremnici, cjevovodi i druge montažne jedinice izrađene od aluminijskih legura dobro su se dokazale u naftnoj, plinskoj i kemijskoj industriji. Oni su zamijenili mnoge metale i materijale otporne na koroziju, kao što su spremnici od legure željeza i ugljika, emajlirani iznutra za skladištenje agresivnih tekućina (pukotina u sloju cakline ovog skupog dizajna mogla bi dovesti do gubitaka ili čak nesreće).

Za proizvodnju folije godišnje se u svijetu potroši preko 1 milijun tona aluminija. Debljina folije, ovisno o namjeni, kreće se u rasponu od 0,004-0,15 mm. Njegova primjena je vrlo raznolika. Koristi se za pakiranje razne hrane i industrijske robe— čokolada, slatkiši, lijekovi, kozmetika, foto proizvodi itd.

Folija se također koristi kao konstrukcijski materijal. Postoji skupina plastike punjene plinom - saćaste plastike - stanični materijali sa sustavom pravilno ponavljajućih ćelija pravilnog geometrijskog oblika, čije su stijenke izrađene od aluminijske folije.

Enciklopedija Brockhausa i Efrona

Vrsta lekcije. Kombinirano.

Zadaci:

Obrazovni:

1. Na primjeru aluminija obnoviti znanja učenika o građi atoma, fizikalnom značenju rednog broja, broja skupine, broja razdoblja.

2. Formirati znanje učenika da aluminij u slobodnom stanju ima posebna, karakteristična fizikalna i kemijska svojstva.

U razvoju:

1. Stvorite interes za proučavanje znanosti pružanjem kratkih povijesnih i znanstvenih izvješća o prošlosti, sadašnjosti i budućnosti aluminija.

2. Nastaviti formiranje istraživačkih vještina učenika pri radu s literaturom, izvođenje laboratorijskih radova.

3. Proširiti pojam amfoternosti otkrivajući elektronsku strukturu aluminija, kemijska svojstva njegovih spojeva.

Obrazovni:

1. Obrazovati pažljiv stav okolišu, pružajući informacije o mogućoj upotrebi aluminija jučer, danas, sutra.

2. Formirati sposobnost timskog rada kod svakog studenta, uvažavanja mišljenja cijele grupe i pravilno obrane vlastitog laboratorijskim radom.

3. Upoznati studente sa znanstvenom etikom, poštenjem i poštenjem prirodoslovaca prošlosti, dajući im informacije o borbi za pravo biti pronalazač aluminija.

OSVRT na teme alkalnih i zemnoalkalnih M (PONAVLJANJE):

Koliko je elektrona u vanjskom razina energije alkalni i zemnoalkalijski M?

Koji proizvodi nastaju kada natrij ili kalij reagiraju s kisikom? (peroksid), može li litij proizvesti peroksid u reakciji s kisikom? (Ne, reakcija proizvodi litijev oksid.)

Kako se dobivaju natrijevi i kalijevi oksidi? (kalciniranje peroksida s odgovarajućim Me, Pr: 2Na+Na 2 O 2 =2Na 2 O).

Pokazuju li alkalijski i zemnoalkalijski metali negativna oksidacijska stanja? (Ne, nemaju, jer su jaki redukcijski agensi.).

Kako se mijenja radijus atoma u glavnim podskupinama (odozgo prema dolje) periodnog sustava? (povećava se) koji je razlog tome? (s povećanjem broja energetskih razina).

Koja je od skupina metala koje smo proučavali lakša od vode? (u alkalnom).

Pod kojim uvjetima dolazi do stvaranja hidrida u zemnoalkalijskim metalima? (na visokim temperaturama).

Koja tvar kalcij ili magnezij aktivnije reagira s vodom? (Kalcij aktivnije reagira. Magnezij aktivno reagira s vodom tek kad se zagrije na 100 0 C).

Kako se mijenja topljivost hidroksida zemnoalkalijskih metala u vodi u nizu od kalcija do barija? (povećava se topljivost u vodi).

Recite nam o značajkama skladištenja alkalnih i zemnoalkalijskih metala, zašto se pohranjuju na ovaj način? (budući da su ovi metali vrlo reaktivni, pohranjuju se u spremnik pod slojem kerozina).

KONTROLNI RAD na temama alkalijski i zemnoalkalijski M:

SAŽETAK LEKCIJE (PROUČAVANJE NOVOG MATERIJALA):

Učitelj, nastavnik, profesor: Pozdrav ljudi, danas prelazimo na proučavanje podskupine IIIA. Navedite elemente koji se nalaze u IIIA podskupini?

Pripravnici: Uključuje elemente kao što su bor, aluminij, galij, indij i talij.

Učitelj, nastavnik, profesor: Koliko elektrona sadrže u svojoj vanjskoj energetskoj razini, oksidacijskim stanjima?

Pripravnici: Tri elektrona, +3 oksidacijsko stanje, iako talij ima stabilnije oksidacijsko stanje +1.

Učitelj, nastavnik, profesor: Metalna svojstva elemenata podskupine bora mnogo su manje izražena nego kod elemenata podskupine berilija. Bor je ne-M. U budućnosti, unutar podskupine, s povećanjem nuklearnog naboja M, svojstva se poboljšavaju. Al- već M, ali nije tipično. Njegov hidroksid ima amfoterna svojstva.

Od M glavne podskupine III najveća vrijednost ima aluminij, čija ćemo svojstva detaljno proučiti. Zanima nas jer je prijelazni element.

ŠTO JE ALUMINIJ

Lagan, izdržljiv, otporan na koroziju i funkcionalan - upravo je ta kombinacija kvaliteta učinila aluminij glavnim konstrukcijskim materijalom našeg vremena. Aluminij se nalazi u domovima u kojima živimo, automobilima, vlakovima i zrakoplovima kojima putujemo, mobitelima i računalima, policama hladnjaka i moderni interijeri. Ali čak i prije 200 godina malo se znalo o ovom metalu.

"Ono što se stoljećima činilo neostvarivim, što je jučer bio samo smio san, danas postaje stvarni zadatak, a sutra - ostvarenje."

Sergej Pavlovič Koroljov

znanstvenik, dizajner, utemeljitelj praktične astronautike

Aluminij - srebrno-bijeli metal, 13. element periodnog sustava Mendeljejeva. Nevjerojatno, ali istinito: aluminij je najčešći metal na Zemlji, čini više od 8% ukupne mase zemljine kore i treći je najčešći kemijski element na našem planetu nakon kisika i silicija.

Međutim, aluminij se ne pojavljuje u prirodi čisti oblik zbog svoje visoke kemijske aktivnosti. Zato smo o tome saznali relativno nedavno. Formalno, aluminij je dobiven tek 1824. godine, a do početka njegove industrijske proizvodnje prošlo je još pola stoljeća.

Aluminij se u prirodi najčešće nalazi u sastavu stipsa. To su minerali koji kombiniraju dvije soli sumporne kiseline: jednu na bazi alkalijskog metala (litij, natrij, kalij, rubidij ili cezij), a drugu na bazi metala treće skupine periodnog sustava, uglavnom aluminija.

Stipsa se i danas koristi u pročišćavanju vode, u kuhanju, medicini, kozmetologiji, kemijskoj i drugim industrijama. Inače, aluminij je dobio ime upravo zahvaljujući stipsi, koja se na latinskom naziva alumen.

Korund

Rubini, safiri, smaragdi i akvamarin su aluminijski minerali.

Prva dva odnose se na korund - to je aluminijev oksid (Al 2 O 3) u kristalnom obliku. Ima prirodnu prozirnost, a po snazi je odmah iza dijamanata. Staklo otporno na metke, otvori u avionima, zasloni pametnih telefona izrađeni su od safira.

I jedan od manje vrijedni minerali korund - šmirgl se koristi kao abrazivni materijal, uključujući i za izradu brusnog papira.

Do danas je poznato gotovo 300 različitih spojeva i minerala aluminija - od glinenca, koji je glavni kamenotvorni mineral na Zemlji, do rubina, safira ili smaragda, koji više nisu tako česti.

Hans Christian Oersted(1777.-1851.) - danski fizičar, počasni član Peterburške akademije znanosti (1830.). Rođen u gradu Rudkörbingu u obitelji ljekarnika. Godine 1797. diplomirao je na Sveučilištu u Kopenhagenu, 1806. postao je profesor.

No koliko god aluminij bio uobičajen, njegovo otkriće postalo je moguće tek kada se znanstvenicima na raspolaganju pojavio novi alat koji im omogućuje cijepanje složenih tvari u jednostavne - struja.

A 1824. danski fizičar Hans Christian Oersted dobio je aluminij postupkom elektrolize. Bio je kontaminiran nečistoćama kalija i žive kemijske reakcije, no to je bio prvi slučaj dobivanja aluminija.

Aluminij se i danas proizvodi elektrolizom.

Sirovina za proizvodnju aluminija danas je druga aluminijska ruda uobičajena u prirodi - boksiti. Glinasta je stijena, koji se sastoji od različitih modifikacija aluminijevog hidroksida s primjesom oksida željeza, silicija, titana, sumpora, galija, kroma, vanadija, karbonatnih soli kalcija, željeza i magnezija - gotovo polovica periodnog sustava. U prosjeku se od 4-5 tona boksita proizvodi 1 tona aluminija.

boksiti

Boksit je 1821. godine otkrio geolog Pierre Berthier u južnoj Francuskoj. Pasmina je dobila ime u čast lokaliteta Les Baux, gdje je pronađena. Oko 90% svjetskih rezervi boksita koncentrirano je u zemljama tropskog i suptropskog pojasa - u Gvineji, Australiji, Vijetnamu, Brazilu, Indiji i Jamajci.

Dobiva se iz boksita glinica. To je aluminijev oksid Al 2 O 3, koji ima oblik bijeli prah a od kojeg se metala proizvodi elektrolizom u talionicama aluminija.

Proizvodnja aluminija zahtijeva ogromne količine električne energije. Za proizvodnju jedne tone metala potrebno je oko 15 MWh energije - toliko zgrada od 100 stanova potroši za cijeli mjesec, pa je najispravnije talionice aluminija graditi u blizini snažnih i obnovljivih izvora energije. Najviše optimalno rješenje – hidroelektrane, predstavlja najmoćniju od svih vrsta "zelene energije".

svojstva aluminija

Aluminij ima rijetku kombinaciju vrijedna svojstva. Ovo je jedan od najlakših metala u prirodi: gotovo je tri puta lakši od željeza, ali je istovremeno jak, izuzetno duktilan i nije podložan koroziji, jer je njegova površina uvijek prekrivena najtanjim, ali vrlo jakim oksidnim filmom. Nije magnetski, dobro provodi struju i tvori legure s gotovo svim metalima.

Lako

Tri puta lakši od željeza

Trajan

Po snazi se može usporediti s čelikom

Plastični

Podložna svim vrstama mehaničke obrade

Bez korozije

Tanki oksidni film štiti od korozije

Aluminij se lako obrađuje pritiskom, toplim i hladnim. Pogodan je za valjanje, crtanje, štancanje. Aluminij ne gori, ne zahtijeva posebno bojanje i nije otrovan, za razliku od plastike.

Duktilnost aluminija je vrlo visoka: od njega se mogu izraditi listovi debljine čak 4 mikrona i najtanja žica. A ultratanka aluminijska folija je tri puta tanja ljudska kosa. Osim toga, u usporedbi s drugim metalima i materijalima, ekonomičniji je.

Visoka sposobnost stvaranja spojeva s raznim kemijski elementi iznjedrio mnoge aluminijske legure. Čak i mali udio nečistoća značajno mijenja svojstva metala i otvara nova područja njegove primjene. Na primjer, kombinacija aluminija sa silicijem i magnezijem u Svakidašnjica mogu se naći doslovno na cesti - u obliku lijevanih kotača, motora, elemenata šasije i drugih dijelova modernog automobila. A ako dodate na Aluminijska legura cink, onda ga možda sada držite u rukama, jer se upravo ta legura koristi u proizvodnji kućišta Mobiteli i tablete. U međuvremenu, znanstvenici nastavljaju izmišljati nove i nove aluminijske legure.

Rezerve aluminija

Oko 75% aluminija proizvedenog tijekom cijelog postojanja industrije još uvijek je u uporabi.

Slika korištena u ovom članku © Shutterstock i © Rusal.